剪刀叉式提升机的制作方法

1.本实用新型提出一种实现输送与作业高度随机调整的提升机,属于物流仓储领域。

背景技术:

2.目前在诸如板材加工或家具制造行业的输送设备中,通常使用有各类升降输送组件以实现物料在不同输送线或平台之间的作业操作。

3.如橱柜家居行业的自动化立体仓库,由于行业客户对立体仓储智能化作业的要求越来越高,尤其在板材拆分过程中板垛的高度随着拆分过程不断地降低。板垛的总体重量一般约为2.5吨左右,高度达1000mm以上,每张板材的重量达50千克。尤其当板材拆分设备处于低位操作时,需要保持人工操作高度保持在1100mm,手工作业强度极大。目前现场仍需由人工辅助操作,从而导致人机交互效率较低、人工劳动强度较大。

4.现有的板材拆分设备通常是在机架一侧设置有升降组件以实时改变输送组件的垂向高度,但因在调整板垛的高度时负载较重而无法平稳地将输送组件调整至机架最低位,因而仍需手工辅助配合作业,同时板材传输也不能实现平稳可靠地转向接驳。

5.有鉴于此,特提出本专利申请。

技术实现要素:

6.本实用新型所述的剪刀叉式提升机,在于解决上述现有技术存在的问题而采取剪刀叉式关节支撑结构以实现基于减速电机驱动板垛的升降控制,提供全距离升降支撑与定位,以期达到全自动高度调整与准确定位、实现作业设备整体运行平稳的设计目的。

7.为实现上述设计目的,剪刀叉式提升机包括机架和设置于机架上的驱动组件,驱动组件通过链条垂向地悬挂连接输送组件。与现有技术的区别之处在于,在输送组件底部固定连接支撑组件,支撑组件由2组剪刀叉式升降支撑杆和升降架组成,每组剪刀叉式升降支撑杆包括2根在中心部位通过轴承和轴相互铰接的支撑梁;至少在2根支撑梁的同侧一端通过轴承和轴铰接于固定座,固定座与升降架固定连接。

8.进一步地,为提高支撑组件在支承输送组件升降过程中的支承稳定性与运动导向性能,所述的支撑组件具有顶部和底部2组升降架,在升降架上设置有导向板;每组剪刀叉式升降支撑杆,在其2根支撑梁的同侧一端通过轴承和轴铰接于固定座,固定座与升降架固定连接;2根支撑梁的另一同侧端通过轴承和轴套设连接有走行轮,走行轮沿导向板往复滑动。

9.综上内容,本申请所述的剪刀叉式提升机具有的优点是:设备整体结构较为紧凑、占用空间较小,能够适用于各类输送与作业平台;采用剪刀叉式支撑结构能够实现板垛升降全程的平稳支撑。可实现较高的升降速度,速度可达8m/min,有助于提高作业与输送效率。可实现较低重心的定位与支撑,实现全程自动化控制而无需人工辅助,彻底解放现场工作人员,有助于降低作业强度与人工成本。

附图说明

10.现结合以下附图来进一步地说明本实用新型。

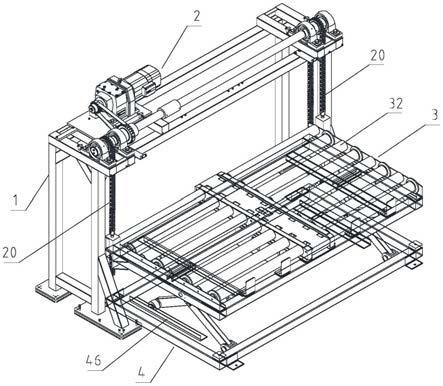

11.图1是剪刀叉式提升机的结构示意图;

12.图2是图1中去除输送组件后的结构示意图;

13.图3是输送组件的仰视结构示意图;

14.图4是支撑组件的侧向结构示意图;

15.图5是图4中a

‑

a向剖面示意图;

16.上述附图中,机架1,驱动组件2,输送组件3,支撑组件4,链条20,伺服减速电机21,驱动轮22,皮带23,驱动轴24,驱动带轮25,传动链轮26,连接块30,框架31,滚筒32,输送电机33,同步带和同步带轮34,剪刀叉式升降支撑杆40,升降架41,轴承和轴42,支撑梁43,固定座44,走行轮45,导向板46。

具体实施方式

17.实施例1,如图1至图5所示,本申请提出一种新型剪刀叉式提升机,其包括机架1和设置于机架1上的驱动组件2,驱动组件2通过链条20垂向地悬挂连接输送组件3,在输送组件3底部固定连接支撑组件4。

18.具体地,机架1主要起到整体提升机的基础固定与支撑作用,以承载其他所有组件稳定地作业运行,机架1可采取框架式结构并在其底部采用可调底脚连连接件以适应地面不平整的工况。

19.驱动组件2包括伺服减速电机21,该电机的驱动轮22通过皮带23驱动连接套设于驱动轴24上的驱动带轮25,从而由驱动带轮25同时带动位于两端的两组传动链轮26和链条20沿垂向升降。其中,链条20固定连接于位于输送组件3侧部的连接块30。

20.输送组件3包括框架31和2组滚筒32,在框架31中间部位设置有输送电机33,输送电机33通过两组对称设置的同步带和同步带轮34同时驱动连接2组滚筒32。

21.所述的支撑组件4具有2组剪刀叉式升降支撑杆40和2组升降架41组成,以沿垂向承载和输送组件3和位于输送组件3上的板垛。其中,顶部的升降架41固定连接于输送框架31底部,在顶部、底部的升降架41上分别设置有导向板46。

22.每组剪刀叉式升降支撑杆40,包括2根在中心部位通过轴承和轴42铰接的支撑梁43;2根支撑梁43的同一侧端通过轴承和轴42铰接于固定座44,固定座44与升降架41固定连接;2根支撑梁43的另一同侧端通过轴承和轴42套设连接有一走行轮45,走行轮45沿导向板46往复滑动。

23.输送组件3在驱动组件2的驱动下沿垂向升降过程中,是通过剪刀叉式支撑梁43的开合来实现导向的。

24.2根支撑梁43分别具有1个中心活动关节点,2个端部固定关节点、2个端部副活动关节点,依靠2个端部副活动关节点的走行轮与导向板46的平面接触,跟随剪刀叉式活动关节点的开合以同时实现滚动与平移动作,从而通过升降架41支承输送组件3垂向升降的同时提供稳定地支承与减震。

25.驱动组件2提升输送组件3的过程中,2个端部固定关节点起到支撑作用且可有效地保证整体结构的升降稳定性。

26.如上内容,结合附图中给出的实施例仅是实现本实用新型目的的优选方案。对于所属领域技术人员来说可以据此得到启示,而直接推导出符合本实用新型设计构思的其他替代结构。由此得到的其他结构特征,也应属于本实用新型所述的方案范围。

技术特征:

1.一种剪刀叉式提升机,包括机架和设置于机架上的驱动组件,驱动组件通过链条垂向地悬挂连接输送组件,其特征在于:在输送组件底部固定连接支撑组件,支撑组件由2组剪刀叉式升降支撑杆和升降架组成,每组剪刀叉式升降支撑杆包括2根在中心部位通过轴承和轴相互铰接的支撑梁;至少在2根支撑梁的同侧一端通过轴承和轴铰接于固定座,固定座与升降架固定连接。2.根据权利要求1所述的剪刀叉式提升机,其特征在于:所述的支撑组件具有顶部和底部2组升降架,在升降架上设置有导向板;每组剪刀叉式升降支撑杆,在其2根支撑梁的同侧一端通过轴承和轴铰接于固定座,固定座与升降架固定连接;2根支撑梁的另一同侧端通过轴承和轴套设连接有走行轮,走行轮沿导向板往复滑动。

技术总结

本实用新型所述的剪刀叉式提升机,采取剪刀叉式关节支撑结构以实现基于减速电机驱动板垛的升降控制,提供全距离升降支撑与定位,以期达到全自动高度调整与准确定位、实现作业设备整体运行平稳的设计目的。剪刀叉式提升机包括机架和设置于机架上的驱动组件,驱动组件通过链条垂向地悬挂连接输送组件。与现有技术的区别之处在于,在输送组件底部固定连接支撑组件,支撑组件由2组剪刀叉式升降支撑杆和升降架组成,每组剪刀叉式升降支撑杆包括2根在中心部位通过轴承和轴相互铰接的支撑梁;至少在2根支撑梁的同侧一端通过轴承和轴铰接于固定座,固定座与升降架固定连接。固定座与升降架固定连接。固定座与升降架固定连接。

技术研发人员:吕宗君 姜鹏程 贺喜梅 凌晓东 任英

受保护的技术使用者:科捷智能科技股份有限公司

技术研发日:2021.05.24

技术公布日:2021/12/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1