一种自动送扣装置的制作方法

1.本实用新型涉及一种自动送扣装置。

背景技术:

2.传统的钉扣机在工作时需要手动送扣,人工操作难以保证送扣的定位精度,导致同批服装产品质量参差不齐,影响生产效率和质量。目前市场上的送扣装置已经大多数实现了自动化,但其结构复杂步骤多,在调整时需要对送扣装置进行反复调试,调校费力,生产和维修成本高,现有一些通过轨道实现送扣的送扣装置,但在轨道末端的纽扣易发生重叠导致无法取扣。

技术实现要素:

3.为了克服背景技术中的不足与缺陷,本实用新型提供一种结构简单、安全可靠、高效稳定及维修调校省力的自动送扣装置。

4.本实用新型的技术方案是:一种自动送扣装置,包括机座,所述机座上设有送扣装置、电控箱以及压扣机构,所述送扣装置与振动盘相连接,所述送扣装置包括底板以及固定在底板上方的顶板,所述底板上设有轨道,所述顶板对应轨道上方设有引导槽,所述轨道末端设有依次贯穿底板和顶板的纽扣孔,所述机座通过驱动机构连接设有动力件,所述驱动机构推动所述动力件在钮扣孔内纵向往复运动。

5.进一步设定,所述振动盘上设有出扣口,所述轨道的起点与出扣口相连通。

6.进一步设定,所述动力件对应最低运动位的上端面与轨道平面相齐平,所述动力件的上端面在轨道平面上方以及轨道平面之间往复活动。

7.进一步设定,所述动力件对应最高运动位的上端面高于顶板平面。

8.进一步设定,所述动力件的上端面呈与纽扣表面相吻合的凹陷圆弧面。

9.进一步设定,所述顶板上表面对应钮扣孔外设有圆环包边。

10.进一步设定,所述引导槽的起点处电连接有推动纽扣滑动的电磁阀。

11.进一步设定,所述动力件呈圆柱形,所述动力件与钮扣孔内壁相贴合。

12.进一步设定,所述驱动机构为由电控箱电连接驱动的气缸或电机。

13.进一步设定,所述动力件上设有限位卡环。

14.本实用新型的有益效果:本实用新型涉及的一种自动送扣装置,送扣装置的底板和顶板上分别设有可引导纽扣滑动的滑轨及引导槽,保证纽扣稳定滑动,动力件在纽扣孔内纵向往复运动,实现纽扣经过轨道滑动至轨道末端时纽扣由动力件推动向上活动完成送扣,结构简单、生产和维修成本低,调校时仅需调整纽扣孔孔位以及压扣机构相对高度即可精准送扣,调校省力、安全性好。

附图说明

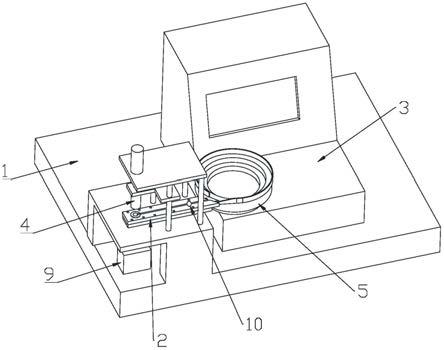

15.图1为本实用新型的结构示意图一。

16.图2为本实用新型中送扣装置的结构示意图。

17.图3为本实用新型中送扣装置的拆分结构示意图。

18.图4为本实用新型的结构示意图二。

19.图5为本实用新型的结构示意图三。

20.图6为本实用新型中送扣装置送扣状态的剖切示意图一。

21.图7为本实用新型中送扣装置送扣状态的剖切示意图二。

22.图8为本实用新型中送扣装置送扣状态的剖切示意图三。

23.图中,机座1,送扣装置2,底板21,顶板22,圆环包边221,动力件23,限位卡环231,电控箱3,压扣机构4,振动盘5,出扣口51,轨道6,引导槽7,纽扣孔8,驱动机构9,电磁阀10。

具体实施方式

24.下面针对附图对本实用新型的实施例作进一步说明:

25.由图1

‑

8所示,一种自动送扣装置2,包括机座1,所述机座1上设有送扣装置2、电控箱3以及压扣机构4,本实施例中所述的纽扣均为设有凸起端的子扣,所述压扣机构4上对应设有与子扣扣合的母扣,电控箱3控制装置正常运转,所述送扣装置2与振动盘5相连接,振动盘5为送扣装置2中常见的送料机构,所述振动盘5上设有出扣口51,所述送扣装置2包括底板21以及固定在底板21上方的顶板22,所述底板21上设有轨道6,轨道6的宽度允许单颗纽扣通过,出扣口51与轨道6起点处相对位,所述顶板22对应轨道6上方设有引导槽7,引导槽7恰好滑动卡住纽扣上对应的凸起端,所述轨道6末端设有依次贯穿底板21和顶板22的纽扣孔8,所述机座1通过驱动机构9连接设有动力件23,纽扣从出扣口51出来后经轨道6滑动至轨道6末端的动力件23上,动力件23呈圆柱形,运行时动力件23与钮扣孔内壁相贴合,所述驱动机构9推动所述动力件23在钮扣孔内纵向往复运动实现送扣,确保送扣的角度及方位精准,结构简单易调校。

26.所述动力件23对应最低运动位的上端面与轨道6平面相齐平,所述动力件23的上端面在轨道6平面上方以及轨道6平面之间往复活动,确保纽扣滑动至轨道6末端时能顺利推送至动力件23的上端面上,同时避免出现动力件23的上端面低于轨道6平面下方时,纽扣在轨道6末端相互重叠而发生故障,或动力件23对应最低运动位的上端面高于轨道6平面时,纽扣无法顺利运送至动力件23上,进而影响下一步送扣。

27.所述动力件23对应最高运动位的上端面高于顶板22平面,所述动力件23上设有限位卡环231,限制动力件23的运动距离,保证纽扣送出纽扣孔8的同时避免动力件23运动距离过大而增加压扣机构4的取扣难度。

28.所述动力件23的上端面呈与纽扣表面相吻合的凹陷圆弧面,与纽扣相适配,增加接触稳定性,防止纽扣由动力件23向上推送的过程中发生角度偏离。

29.所述顶板22上表面对应钮扣孔外设有圆环包边221,在动力件23完成向上运动送扣之后,纽扣被推送至顶板22平面之上,圆环包边221的厚度取决于动力件23上端面的推送高度,将纽扣限定在纽扣孔8上方,避免纽扣被机座1上等待钉扣的布料带出。

30.所述引导槽7的起点处电连接有推动纽扣滑动的电磁阀10,电磁阀10推送稳定,避免常规气缸吹气推送方式对纽扣作用力不均匀造成纽扣滑动速度不一,影响调校和操作精准度。

31.所述驱动机构9为由电控箱3电连接驱动的气缸或电机,自动化程度高,实现精准推送。

32.本实用新型的工作过程:工作时,纽扣从振动盘5进入轨道6起点,电磁阀10启动推动纽扣在轨道6上滑动,此过程中纽扣因引导槽7的卡接保持运动过程中方向稳定,此时动力件23的上端面与轨道6平面齐平,便于取扣,在纽扣滑动至动力件23的上端面时,驱动机构9开始工作,推动动力件23向上运动一段距离后等待,纽扣同步被推送相同距离等待,接收到压扣指令后,推动动力件23继续向上运动至顶板22平面上方,使纽扣同步被推送至至纽扣孔8上方的压扣点,压扣机构4压扣完成后,驱动机构9推动动力件23向下运动至上端面与轨道6平面齐平,同步地,电磁阀10再次启动推动纽扣向轨道6内分段式滑动,如此往复步骤实现送扣装置2的运行,稳定性好、故障率低。

33.上述实施例仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

技术特征:

1.一种自动送扣装置,包括机座,所述机座上设有送扣装置、电控箱以及压扣机构,所述送扣装置与振动盘相连接,其特征在于,所述送扣装置包括底板以及固定在底板上方的顶板,所述底板上设有轨道,所述顶板对应轨道上方设有引导槽,所述轨道末端设有依次贯穿底板和顶板的纽扣孔,所述机座通过驱动机构连接设有动力件,所述驱动机构推动所述动力件在钮扣孔内纵向往复运动。2.根据权利要求1所述的自动送扣装置,其特征在于,所述振动盘上设有出扣口,所述轨道的起点与出扣口相连通。3.根据权利要求1所述的自动送扣装置,其特征在于,所述动力件对应最低运动位的上端面与轨道平面相齐平,所述动力件的上端面在轨道平面上方以及轨道平面之间往复活动。4.根据权利要求1所述的自动送扣装置,其特征在于,所述动力件对应最高运动位的上端面高于顶板平面。5.根据权利要求3所述的自动送扣装置,其特征在于,所述动力件的上端面呈与纽扣表面相吻合的凹陷圆弧面。6.根据权利要求1所述的自动送扣装置,其特征在于,所述顶板上表面对应钮扣孔外设有圆环包边。7.根据权利要求1所述的自动送扣装置,其特征在于,所述引导槽的起点处电连接有推动纽扣滑动的电磁阀。8.根据权利要求1所述的自动送扣装置,其特征在于,所述动力件呈圆柱形,所述动力件与钮扣孔内壁相贴合。9.根据权利要求1所述的自动送扣装置,其特征在于,所述驱动机构为由电控箱电连接驱动的气缸或电机。10.根据权利要求1所述的自动送扣装置,其特征在于,所述动力件上设有限位卡环。

技术总结

一种自动送扣装置,包括机座,所述机座上设有送扣装置、电控箱以及压扣机构,所述送扣装置与振动盘相连接,所述振动盘上设有出扣口,所述送扣装置包括底板以及固定在底板上方的顶板,所述底板上设有轨道,出扣口与轨道起点处相对位,所述顶板对应轨道上方设有引导槽,所述轨道末端设有依次贯穿底板和顶板的纽扣孔,所述机座通过驱动机构连接设有动力件,纽扣从出扣口出来后经轨道滑动至轨道末端的动力件上,所述驱动机构推动所述动力件在钮扣孔内纵向往复运动实现精准送扣,结构简单、易调校,维修和生产成本低。维修和生产成本低。维修和生产成本低。

技术研发人员:王中飞

受保护的技术使用者:王中飞

技术研发日:2021.07.01

技术公布日:2021/12/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1