一种组合式耐磨入料筒的制作方法

1.本实用新型涉及将物料输送至通道内的机器,尤其是一种组合式耐磨入料筒,属于生产加工技术领域。

背景技术:

2.入料筒是一种将物料输送入装置的一种筒状结构,也是一种将物料输送进入的通道。由于入料筒具有光洁度高、通心度高、型号全、质量好、价格低、可维修等优点,而且可以采用多种材质制作以适应输送不同介质的需要,使得入料筒在各个领域的生产加工设备上有着较为广泛的应用。

3.然而,在现有技术中,入料筒大部分采用一体化结构,不利于适配不同加工设备时更换组装;而且,入料筒结构的耐磨性能不太理想,使用寿命较短。所以,有必要对现有的入料筒结构需进一步改进,以提高入料筒的使用性能。

技术实现要素:

4.本实用新型的目的就是为了解决上述问题,提供一种组合式耐磨入料筒,以方便适配加工设备进行更换或组装,并提高入料筒结构的整体耐磨性能,延长其使用寿命。

5.本实用新型的技术解决方案是:一种组合式耐磨入料筒,包括入料筒本体,其特点是:所述入料筒本体的内部设有料筒厚壁,所述入料筒本体的外部设有耐磨壳,所述入料筒本体一端的内部设有料筒耐磨壁,所述料筒耐磨壁的外部套接有耐磨衬套,所述耐磨衬套的端部设有密封圈;所述入料筒本体的另一端设有螺旋连接端,所述螺旋连接端上活动安装有连接套。

6.进一步地,上述的组合式耐磨入料筒,其中:所述耐磨衬套为一端孔径大于另一端的锥形套体,耐磨衬套的径向截面呈圆环状,耐磨衬套大孔径的一端设有锥形连接端,且耐磨衬套小孔径的另一端设有耐磨缺口。

7.进一步地,上述的组合式耐磨入料筒,其中:所述耐磨壳的外表面等距设有若干组卡槽,且耐磨壳的一侧设有安装孔,通过外部的螺钉穿过安装孔进行耐磨壳与入料筒本体的连接固定。

8.更进一步地,上述的组合式耐磨入料筒,其中:所述耐磨壳通过卡槽安装有限位板,所述限位板设置的数量和位置与卡槽一一对应。

9.更进一步地,上述的组合式耐磨入料筒,其中:在所述入料筒本体的外表面还活动安装有冷却管道。

10.再进一步地,上述的组合式耐磨入料筒,其中:在所述入料筒本体的上下两侧分别设有栓接限位槽,两组限位槽以入料筒本体的水平中轴线为基准轴对称设置。

11.优选地,所述料筒耐磨壁的厚度设为7~12mm,料筒厚壁的厚度为6~10mm。

12.如此,采用本实用新型技术方案,需要进行不同流量的使用需求时,根据所需流量大小选择相适配口径的入料筒本体,入料筒本体端口安装有耐磨衬套,通过耐磨衬套可增

强入料筒本体进出料的耐磨性,使得物料运输过程持久高效;其次,根据实际入料需求,当物料需要进行冷却处理时,可以将冷却管道安装于入料筒本体上。

13.与现有技术相比,本实用新型提供的采用带冷却结构的组装式料筒结构,能够冷却物料,更加适应不同加工设备的更换、组装及使用需求;而且,本案通过设置增厚与耐磨结构,能够有效提高入料筒的硬度和耐磨性能,进一步延长入料筒的使用寿命。

附图说明

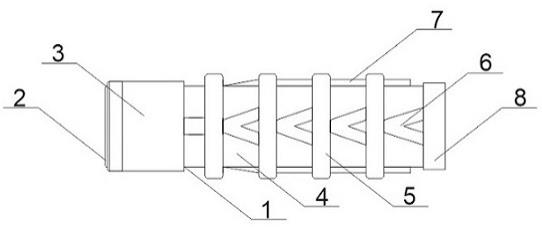

14.图1为本实用新型外形整体结构示意图;

15.图2为本实用新型的内部截面示意图;

16.图3为本实用新型外形的分解结构示意图;

17.图4为本实用新型的耐磨衬套的侧视图。

18.图中各附图标记的含义为:1-入料筒本体,2-密封圈,3-耐磨衬套,31-锥形连接端,32-耐磨缺口,4-耐磨壳,41-卡槽,42-安装孔,5-限位板,6-冷却管道,7-限位槽,8-连接套,9-螺旋连接端,10-料筒耐磨壁,11-料筒厚壁。

具体实施方式

19.下面结合附图进一步阐述本实用新型技术方案,以使其更易于理解和掌握。其中涉及到的密封圈2、冷却管道6等部件,均为本领域普通技术人员普遍认知的常用者,本案对其并无特殊要求。

20.如图1~图3所示,本实用新型提供一种组合式耐磨入料筒,其结构由入料筒本体1、耐磨衬套3以及连接套8三部分组装而成。在入料筒本体1的外表面活动安装有冷却管道6,可用于冷却物料;在入料筒本体1的上下两侧分别设有栓接限位槽7,两组限位槽7以入料筒本体1的水平中轴线为基准轴对称设置,通过设置限位槽7能方便入料筒的更换和安装。

21.根据本实用新型技术方案,入料筒本体1的内部设有料筒厚壁11,其中料筒厚壁11的厚度优选6~10mm,使入料筒本体1的侧壁厚度大大增加,克服了现入料筒本体1耐磨强度低的缺点。在入料筒本体1的外部设有耐磨壳4,入料筒本体1一端的内部设有料筒耐磨壁10,其中料筒耐磨壁10的厚度优选7~12mm,料筒耐磨壁10的外部套接有耐磨衬套3。耐磨衬套3与增厚的料筒耐磨壁10配合协同作用,使耐磨效果显著,延长了入料筒的使用寿命。在耐磨衬套3的端部设有密封圈2,能够提高耐磨衬套3的安装密封度;入料筒本体1的另一端设有螺旋连接端9,螺旋连接端9上活动安装有连接套8,通过连接套8可将入料筒本体1固定安装。

22.如图4所示,优选地,以上结构当中:耐磨衬套3为一端孔径大于另一端孔径的锥形套体,耐磨衬套3的径向截面呈圆环状。耐磨衬套3大孔径的一端设有锥形连接端31,便于紧固连接;耐磨衬套3小孔径的另一端设有耐磨缺口32,通过设置的耐磨缺口32能够防止耐磨衬套3在长期使用中变形损坏。

23.更具体地,耐磨壳4的外表面等距设有若干组卡槽41,且耐磨壳4的一侧设有安装孔42。通过外部的螺钉穿过安装孔42进行耐磨壳4与入料筒本体1的连接固定,耐磨壳4通过卡槽41安装有限位板5,限位板5设置的位置和数量与卡槽41设置情况一一对应,通过限位板5可进行入料筒的安装限位。

24.本实用新型技术方案当中,整体设置的组合式耐磨结构是技术关键,图1~3图当中重点展示的是入料筒本体1上各耐磨结构涉及的相关部件,图4当中重点展示的是耐磨衬套3结构涉及的相关部件;对于密封圈2、冷却管道6及限位槽7等传统安装部件,本领域普通技术人员根据现有技术进行常规设置即可,本案对其型号选择及组合使用等方面并无特殊要求。

25.如此,采用本实用新型技术方案,需要进行不同流量的使用需求时,可根据所需流量大小选择相适配口径的入料筒本体1,入料筒本体1端口安装有耐磨衬套3,通过耐磨衬套3可增强入料筒本体1进出料的耐磨性,使得物料运输持久高效;其次,根据实际入料需求,当物料需要冷却处理时,可将冷却管道6安装于入料筒本体1,进一步提高了入料筒的综合性能。

26.通过以上描述可以发现,与现有技术相比,采用本实用新型技术方案之后,采用带冷却结构的组装式料筒结构,能够冷却物料,更加适应不同加工设备的更换、组装及使用需求;通过设置的增厚与耐磨结构,能够有效提高入料筒的硬度与耐磨性能,进一步延长入料筒的使用寿命。

27.以上对本实用新型的技术方案、工作过程和实施效果进行了详细描述,需要说明的是,所描述的只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。

技术特征:

1.一种组合式耐磨入料筒,包括入料筒本体(1),其特征在于:所述入料筒本体(1)的内部设有料筒厚壁(11),所述入料筒本体(1)的外部设有耐磨壳(4),所述入料筒本体(1)一端的内部设有料筒耐磨壁(10),所述料筒耐磨壁(10)的外部套接有耐磨衬套(3),所述耐磨衬套(3)的端部设有密封圈(2);所述入料筒本体(1)的另一端设有螺旋连接端(9),所述螺旋连接端(9)上活动安装有连接套(8)。2.根据权利要求1所述的一种组合式耐磨入料筒,其特征在于:所述耐磨衬套(3)为一端孔径大于另一端的锥形套体,耐磨衬套(3)的径向截面呈圆环状,耐磨衬套(3)大孔径的一端设有锥形连接端(31),且耐磨衬套(3)小孔径的另一端设有耐磨缺口(32)。3.根据权利要求1所述的一种组合式耐磨入料筒,其特征在于:所述耐磨壳(4)的外表面等距设有若干组卡槽(41),且耐磨壳(4)的一侧设有安装孔(42),通过外部的螺钉穿过安装孔(42)进行耐磨壳(4)与入料筒本体(1)的连接固定。4.根据权利要求3所述的一种组合式耐磨入料筒,其特征在于:所述耐磨壳(4)通过卡槽(41)安装有限位板(5),所述限位板(5)设置的数量和位置与卡槽(41)一一对应。5.根据权利要求1所述的一种组合式耐磨入料筒,其特征在于:在所述入料筒本体(1)的外表面还活动安装有冷却管道(6)。6.根据权利要求1所述的一种组合式耐磨入料筒,其特征在于:在所述入料筒本体(1)的上下两侧分别设有栓接限位槽(7),两组限位槽(7)以入料筒本体(1)的水平中轴线为基准轴对称设置。7.根据权利要求1所述的一种组合式耐磨入料筒,其特征在于:所述料筒耐磨壁(10)的厚度为7~12mm,料筒厚壁(11)的厚度为6~10mm。

技术总结

本实用新型公开了一种组合式耐磨入料筒,包括入料筒本体(1),其特点是:所述入料筒本体(1)的内部设有料筒厚壁(11),外部设有耐磨壳(4);所述入料筒本体(1)的一端内部设有料筒耐磨壁(10),料筒耐磨壁(10)的外部套接有耐磨衬套(3);所述入料筒本体(1)的另一端设有螺旋连接端(9),螺旋连接端(9)上活动安装有连接套(8)。本案不仅能更好地适应不同加工设备的更换、组装及使用需求,而且有效提高了入料筒的硬度与耐磨性能,延长了产品使用寿命。延长了产品使用寿命。延长了产品使用寿命。

技术研发人员:罗军 季皓 吴逸平

受保护的技术使用者:江苏壹佰精工机械有限公司

技术研发日:2021.07.12

技术公布日:2022/1/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1