一种混凝土砌块底料回收系统的制作方法

1.本实用新型涉及混凝土块生产领域,尤其涉及一种混凝土砌块底料回收系统。

背景技术:

2.混凝土块与常见的钢筋混凝土制作不同,是通过水、尾沙、工业废弃物、水泥、石灰、石膏等研磨制浆,进行浇注而制成的块状混凝土,其在浇注之后,会经过凝固、脱模然后进行静置烘干的过程。最后经过切割机进行去皮,横切、纵切;切完以后会有边缘的底料,而钢筋混凝土的底料中镶嵌有钢筋这样如果一起回收利用则不好回收,同时传输小车在长距离传输时,如果带着翻转动力装置则增加耗能并且增加故障率,因此我们设计了一种可以分开回收的一种混凝土砌块底料回收系统。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,适应现实需要,提供一种混凝土砌块底料回收系统。

4.为了实现本实用新型的目的,本实用新型采用的技术方案为:一种混凝土砌块底料回收系统,包括传输皮带1,传输装置以及底料分离台2;所述传输皮带1一侧设置有可以远离以及靠近传输皮带1的传输装置,所述传输皮带1的传输末端设置有底料分离台2,所述底料分离台2上方设置有用于撞击混凝土砌块底料4的铁锤3,通过铁锤3 将混凝土砌块底料4的混凝土跟钢筋分离,所述铁锤3上设置有电磁铁;所述底料分离台2一侧设置有推动板5,所述推动板通过气压缸带动将底料分离台上的混凝土碎屑推动到一侧的混凝土屑槽内。

5.所述传输皮带1的传输末端下方倾斜设置有上载下宽的引导板6,所述引导板6末端与底料分离台连接,所述引导板两侧设置有挡板7。

6.所述传输皮带1两侧设置有向外侧上方延伸的引导坡面8,所述传输装置一侧的引导坡面最低端高于传输皮带1-2cm,且其伸入到传输皮带上方。

7.所述传输装置包括支撑板9、传输小车10;所述支撑板9下方两侧以及中间的地面设置有沿其移动方向的凹槽11,所述支撑板9下方两侧设置有传输小车10,所述传输小车底部设置有传输轮,所述传输小车靠近传输皮带一侧与支撑板铰接,所述支撑板通过中间凹槽内的抬升装置带动反翻转倾倒。

8.所述支撑板与中间凹槽对应的地方设置有抬升块12,所述抬升块沿传输小车移动方向设置有抬升块凹槽13,所述抬升块凹槽13远离传输皮带1一侧竖直设置有直径大于抬升块凹槽宽度的柱状插孔14,所述柱状插孔14底面为弧形凹面;所述传输小车10 移动到靠传输皮带一侧的凹槽11尽头时,柱状插孔14下方对应的位置设置有气压缸 15,所述气压缸的气压杆16末端设置有限位球17,所述气压杆的直径与抬升块凹槽相同,所述限位球直径与柱状插孔直径相同;当小车移动到凹槽尽头时,气压杆在气压缸带动下伸入到柱状插孔内,当顶住半球形凹面时带动支撑板翻转,而限位球限位在柱状插孔内,气压杆在抬升块凹槽内相对摆动。

9.所述支撑板靠近传输带一侧设置有延伸板18。

10.本实用新型的有益效果在于:

11.本装置通过传输小车带动底料到传输皮带一侧进行倾倒,而采用气压缸与抬升块分开的方式可以使得传输小车在长距离移动时,不要要带着气压缸以及气管来回移动从而减少故障率。

12.然后输送到底料分离台的底料通过抬升机构抬起铁锤撞击分离混凝土跟钢筋,在通过电磁铁将钢筋分离,分开回收。

附图说明

13.下面结合附图和实施案例对本实用新型做进一步的说明。

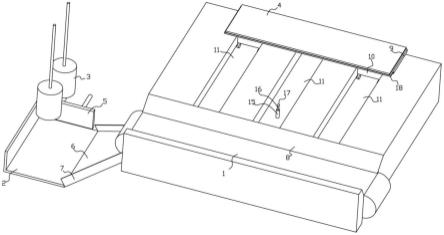

14.图1是本实用新型正面示意图;

15.图2是本实用新型仰视图;

16.图3是本实用新型引导坡面正面放大示意图;

17.图4是本实用新型支撑板与小车铰接端放大示意图;

18.图5是本实用新型柱状插孔放大示意图;

19.图6是本实用新型柱状插孔插入气压杆时放大示意图。

具体实施方式

20.下面结合附图和实施例对本实用新型进一步说明:

21.参见图1-6。

22.本实用新型公开了一种混凝土砌块底料回收系统,包括传输皮带1,传输装置以及底料分离台2;所述传输皮带1一侧设置有可以远离以及靠近传输皮带1的传输装置,所述传输皮带1的传输末端设置有底料分离台2,所述底料分离台2上方设置有用于撞击混凝土砌块底料4的铁锤3,通过铁锤3将混凝土砌块底料4的混凝土跟钢筋分离,所述铁锤3上设置有电磁铁;所述底料分离台2一侧设置有推动板5,所述推动板通过气压缸带动将底料分离台上的混凝土碎屑推动到一侧的混凝土屑槽内。

23.所述传输皮带1的传输末端下方倾斜设置有上载下宽的引导板6,所述引导板6末端与底料分离台连接,所述引导板两侧设置有挡板7。

24.所述传输皮带1两侧设置有向外侧上方延伸的引导坡面8,所述传输装置一侧的引导坡面最低端高于传输皮带1-2cm,且其伸入到传输皮带上方。

25.所述传输装置包括支撑板9、传输小车10;所述支撑板9下方两侧以及中间的地面设置有沿其移动方向的凹槽11,所述支撑板9下方两侧设置有传输小车10,所述传输小车底部设置有传输轮,所述传输小车靠近传输皮带一侧与支撑板铰接,所述支撑板通过中间凹槽内的抬升装置带动反翻转倾倒。

26.所述支撑板与中间凹槽对应的地方设置有抬升块12,所述抬升块沿传输小车移动方向设置有抬升块凹槽13,所述抬升块凹槽13远离传输皮带1一侧竖直设置有直径大于抬升块凹槽宽度的柱状插孔14,所述柱状插孔14底面为弧形凹面;所述传输小车10 移动到靠传输皮带一侧的凹槽11尽头时,柱状插孔14下方对应的位置设置有气压缸 15,所述气压缸的气压杆16末端设置有限位球17,所述气压杆的直径与抬升块凹槽相同,所述限位球直径

与柱状插孔直径相同;当小车移动到凹槽尽头时,气压杆在气压缸带动下伸入到柱状插孔内,当顶住半球形凹面时带动支撑板翻转,而限位球限位在柱状插孔内,气压杆在抬升块凹槽内相对摆动。

27.所述支撑板靠近传输带一侧设置有延伸板18。

28.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

技术特征:

1.一种混凝土砌块底料回收系统,其特征在于:包括传输皮带(1),传输装置以及底料分离台(2);所述传输皮带(1)一侧设置有可以远离以及靠近传输皮带(1)的传输装置,所述传输皮带(1)的传输末端设置有底料分离台(2),所述底料分离台(2)上方设置有用于撞击混凝土砌块底料(4)的铁锤(3),通过铁锤(3)将混凝土砌块底料(4)的混凝土跟钢筋分离,所述铁锤(3)上设置有电磁铁;所述底料分离台(2)一侧设置有推动板(5),所述推动板通过气压缸带动将底料分离台上的混凝土碎屑推动到一侧的混凝土屑槽内。2.根据权利要求1所述的一种混凝土砌块底料回收系统,其特征在于:所述传输皮带(1)的传输末端下方倾斜设置有上载下宽的引导板(6),所述引导板(6)末端与底料分离台连接,所述引导板两侧设置有挡板(7)。3.根据权利要求1所述的一种混凝土砌块底料回收系统,其特征在于:所述传输皮带(1)两侧设置有向外侧上方延伸的引导坡面(8),所述传输装置一侧的引导坡面最低端高于传输皮带1-2cm,且其伸入到传输皮带上方。4.根据权利要求1所述的一种混凝土砌块底料回收系统,其特征在于:所述传输装置包括支撑板(9)、传输小车(10);所述支撑板(9)下方两侧以及中间的地面设置有沿其移动方向的凹槽(11),所述支撑板(9)下方两侧设置有传输小车(10),所述传输小车底部设置有传输轮,所述传输小车靠近传输皮带一侧与支撑板铰接,所述支撑板通过中间凹槽内的抬升装置带动反翻转倾倒。5.根据权利要求4所述的一种混凝土砌块底料回收系统,其特征在于:所述支撑板与中间凹槽对应的地方设置有抬升块(12),所述抬升块沿传输小车移动方向设置有抬升块凹槽(13),所述抬升块凹槽(13)远离传输皮带(1)一侧竖直设置有直径大于抬升块凹槽宽度的柱状插孔(14),所述柱状插孔(14)底面为弧形凹面;所述传输小车(10)移动到靠传输皮带一侧的凹槽(11)尽头时,柱状插孔(14)下方对应的位置设置有气压缸(15),所述气压缸的气压杆(16)末端设置有限位球(17),所述气压杆的直径与抬升块凹槽相同,所述限位球直径与柱状插孔直径相同;当小车移动到凹槽尽头时,气压杆在气压缸带动下伸入到柱状插孔内,当顶住半球形凹面时带动支撑板翻转,而限位球限位在柱状插孔内,气压杆在抬升块凹槽内相对摆动。6.根据权利要求5所述的一种混凝土砌块底料回收系统,其特征在于:所述支撑板靠近传输带一侧设置有延伸板(18)。

技术总结

本实用新型涉及混凝土块生产领域,尤其涉及一种混凝土砌块底料回收系统。包括传输皮带,传输装置以及底料分离台;所述传输皮带一侧设置有可以远离以及靠近传输皮带的传输装置,所述传输皮带的传输末端设置有底料分离台,所述底料分离台上方设置有用于撞击混凝土砌块底料的铁锤,通过铁锤将混凝土砌块底料的混凝土跟钢筋分离,所述铁锤上设置有电磁铁;所述推动板通过气压缸带动将底料分离台上的混凝土碎屑推动到一侧的混凝土屑槽内。本装置通过传输小车带动底料到传输皮带一侧进行倾倒,而采用气压缸与抬升块分开的方式可以使得传输小车在长距离移动时,不要要带着气压缸以及气管来回移动从而减少故障率。及气管来回移动从而减少故障率。及气管来回移动从而减少故障率。

技术研发人员:程葛生

受保护的技术使用者:上饶市恒光新型建材有限公司

技术研发日:2021.11.18

技术公布日:2022/7/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1