一种钢坯输送转向装置的制作方法

1.本实用新型涉及钢坯输送技术领域,尤其涉及一种钢坯输送转向装置。

背景技术:

2.为了钢坯高速轧制加工后改善碳化物更加均匀,需要通过轧制设备纵向、横向交换轧制钢坯,使共晶碳化物击碎细化为均匀分布的小颗粒,变换轧制方向能使碳化物分布愈均匀。现有的轧制生产线一般采用转弯辊道进行转向,通过多支输送辊逐支累进增加转角的方式,排列成一组扇形辊道,实现钢坯的转向,然而这种方式存在转弯辊道回转半径大,占用空间过大,转向不灵活的缺点。

技术实现要素:

3.本实用新型为了解决上述技术问题,提供了一种钢坯输送转向装置,其结构简单,占用空间小,转向灵活。

4.为了解决上述问题,本实用新型采用以下技术方案予以实现:

5.本实用新型的一种钢坯输送转向装置,包括驱动机构和输送转向机构,所述输送转向机构包括左右对称设置的两个辊筒座,所述两个辊筒座之间沿前后走向并排设有多个辊筒组,所述辊筒组包括前后并排设置的第一辊筒、第二辊筒,所述第一辊筒包括第一转轴以及套设在第一转轴上的第一筒体,所述第二辊筒包括第二转轴以及套设在第二转轴上的第二筒体,所述第一筒体的直径从左至右逐渐增大,所述第二筒体的直径从左至右逐渐减小,所述驱动机构包括用于驱动所有第一辊筒同步转动的第一驱动模块、用于驱动所有第二辊筒同步转动的第二驱动模块。

6.在本方案中,开始时,第一驱动模块、第二驱动模块驱动所有第一辊筒、第二辊筒同步转动,将钢坯输送到中间位置且钢坯的前端位于第一辊筒上、钢坯的后端位于第二辊筒上,接着,第一驱动模块驱动第一辊筒向前转动,第二驱动模块驱动第二辊筒向后转动,由于第一筒体的直径从左至右逐渐增大,第二筒体的直径从左至右逐渐减小,即第一筒体、第二筒体为方向相反的圆锥台状,由于第一筒体两端的速度不一样、第二筒体两端的速度不一样,钢坯左侧向后、右侧向前转动,当钢坯转动90度后,第一辊筒、第二辊筒停止转动,之后第一驱动模块、第二驱动模块驱动所有第一辊筒、第二辊筒重新同步转动将完成90度转向的钢坯往后续工序方向输送。

7.作为优选,所述第一转轴两端分别通过轴承与两侧辊筒座转动连接,所述第二转轴两端分别通过轴承与两侧辊筒座转动连接。

8.作为优选,所述第一筒体最左端的直径等于第二筒体最右端的直径,所述第一筒体最右端的直径等于第二筒体最左端的直径。第一筒体、第二筒体都呈圆锥台状。

9.作为优选,所述第一驱动模块包括第一驱动电机、第一传动组件,所述第一转轴通过第一传动组件与第一驱动电机连接,所述第二驱动模块包括第二驱动电机、第二传动组件,所述第二转轴通过第二传动组件与第二驱动电机连接。

10.作为优选,所述第一传动组件包括设置在相邻第一转轴之间的第一传动结构,所述第一传动结构包括套设在相邻第一转轴上的第一传动链轮以及连接这两个第一传动链轮的第一传动链条,所述第二传动组件包括设置在相邻第二转轴之间的第二传动结构,所述第二传动结构包括套设在相邻第二转轴上的第二传动链轮以及连接这两个第二传动链轮的第二传动链条。

11.作为优选,相邻第一辊筒、第二辊筒之间的间距相同。

12.本实用新型的有益效果是:结构简单,占用空间小,转向灵活。

附图说明

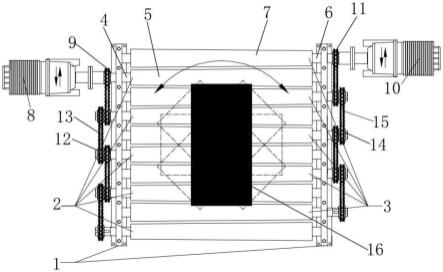

13.图1是实施例的结构示意图。

14.图中:1、辊筒座,2、第一辊筒,3、第二辊筒,4、第一转轴, 5、第一筒体,6、第二转轴,7、第二筒体,8、第一驱动电机,9、第一传动组件,10、第二驱动电机,11、第二传动组件,12、第一传动链轮,13、第一传动链条,14、第二传动链轮,15、第二传动链条, 16、钢坯。

具体实施方式

15.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

16.实施例:本实施例的一种钢坯输送转向装置,如图1所示,包括驱动机构和输送转向机构,输送转向机构包括左右对称设置的两个辊筒座1,两个辊筒座1之间沿前后走向并排设有多个辊筒组,辊筒组包括前后并排设置的第一辊筒2、第二辊筒3,第一辊筒2包括第一转轴4以及套设在第一转轴4上的第一筒体5,第二辊筒3包括第二转轴6以及套设在第二转轴6上的第二筒体7,第一筒体5的直径从左至右逐渐增大,第二筒体7的直径从左至右逐渐减小,驱动机构包括用于驱动所有第一辊筒2同步转动的第一驱动模块、用于驱动所有第二辊筒3同步转动的第二驱动模块。

17.第一转轴4两端分别通过轴承与两侧辊筒座转动连接,第二转轴 6两端分别通过轴承与两侧辊筒座转动连接。第一筒体5最左端的直径等于第二筒体7最右端的直径,第一筒体5最右端的直径等于第二筒体7最左端的直径。第一驱动模块包括第一驱动电机8、第一传动组件9,第一转轴4通过第一传动组件9与第一驱动电机8连接,第二驱动模块包括第二驱动电机10、第二传动组件11,第二转轴6通过第二传动组件11与第二驱动电机10连接。第一传动组件9包括设置在相邻第一转轴4之间的第一传动结构,第一传动结构包括套设在相邻第一转轴4上的第一传动链轮12以及连接这两个第一传动链轮 12的第一传动链条13,第二传动组件11包括设置在相邻第二转轴6 之间的第二传动结构,第二传动结构包括套设在相邻第二转轴6上的第二传动链轮14以及连接这两个第二传动链轮14的第二传动链条 15。

18.在本方案中,第一筒体、第二筒体都呈圆锥台状,第一筒体、第二筒体的锥度相同,放置方向相反。相邻第一辊筒、第二辊筒之间的间距相同。

19.开始时,第一驱动模块、第二驱动模块驱动所有第一辊筒、第二辊筒同步转动,将钢坯16输送到中间位置且钢坯的前端位于第一辊筒上、钢坯的后端位于第二辊筒上,接着,第一驱动模块驱动第一辊筒向前转动,第二驱动模块驱动第二辊筒向后转动,由于第一筒体的直径从左至右逐渐增大,第二筒体的直径从左至右逐渐减小,即第一筒体、第二筒体为方向相反的圆锥台状,由于第一筒体两端的速度不一样、第二筒体两端的速度不一样,钢坯

左侧向后、右侧向前转动,当钢坯转动90度后,第一辊筒、第二辊筒停止转动,之后第一驱动模块、第二驱动模块驱动所有第一辊筒、第二辊筒重新同步转动将完成90度转向的钢坯往后续工序方向输送。本钢坯输送转向装置还可根据需要将钢坯在平面上转动任意角度。

技术特征:

1.一种钢坯输送转向装置,其特征在于,包括驱动机构和输送转向机构,所述输送转向机构包括左右对称设置的两个辊筒座(1),所述两个辊筒座(1)之间沿前后走向并排设有多个辊筒组,所述辊筒组包括前后并排设置的第一辊筒(2)、第二辊筒(3),所述第一辊筒(2)包括第一转轴(4)以及套设在第一转轴(4)上的第一筒体(5),所述第二辊筒(3)包括第二转轴(6)以及套设在第二转轴(6)上的第二筒体(7),所述第一筒体(5)的直径从左至右逐渐增大,所述第二筒体(7)的直径从左至右逐渐减小,所述驱动机构包括用于驱动所有第一辊筒(2)同步转动的第一驱动模块、用于驱动所有第二辊筒(3)同步转动的第二驱动模块。2.根据权利要求1所述的一种钢坯输送转向装置,其特征在于,所述第一转轴(4)两端分别通过轴承与两侧辊筒座(1)转动连接,所述第二转轴(6)两端分别通过轴承与两侧辊筒座(1)转动连接。3.根据权利要求1所述的一种钢坯输送转向装置,其特征在于,所述第一筒体(5)最左端的直径等于第二筒体(7)最右端的直径,所述第一筒体(5)最右端的直径等于第二筒体(7)最左端的直径。4.根据权利要求1或2或3所述的一种钢坯输送转向装置,其特征在于,所述第一驱动模块包括第一驱动电机(8)、第一传动组件(9),所述第一转轴(4)通过第一传动组件(9)与第一驱动电机(8)连接,所述第二驱动模块包括第二驱动电机(10)、第二传动组件(11),所述第二转轴(6)通过第二传动组件(11)与第二驱动电机(10)连接。5.根据权利要求4所述的一种钢坯输送转向装置,其特征在于,所述第一传动组件(9)包括设置在相邻第一转轴(4)之间的第一传动结构,所述第一传动结构包括套设在相邻第一转轴(4)上的第一传动链轮(12)以及连接这两个第一传动链轮(12)的第一传动链条(13),所述第二传动组件(11)包括设置在相邻第二转轴(6)之间的第二传动结构,所述第二传动结构包括套设在相邻第二转轴(6)上的第二传动链轮(14)以及连接这两个第二传动链轮(14)的第二传动链条(15)。6.根据权利要求1或2或3所述的一种钢坯输送转向装置,其特征在于,相邻第一辊筒(2)、第二辊筒(3)之间的间距相同。

技术总结

本实用新型公开了一种钢坯输送转向装置。它包括驱动机构和输送转向机构,所述输送转向机构包括左右对称设置的两个辊筒座,所述两个辊筒座之间沿前后走向并排设有多个辊筒组,所述辊筒组包括前后并排设置的第一辊筒、第二辊筒,所述第一辊筒包括第一转轴以及套设在第一转轴上的第一筒体,所述第二辊筒包括第二转轴以及套设在第二转轴上的第二筒体,所述第一筒体的直径从左至右逐渐增大,所述第二筒体的直径从左至右逐渐减小,所述驱动机构包括用于驱动所有第一辊筒同步转动的第一驱动模块、用于驱动所有第二辊筒同步转动的第二驱动模块。本实用新型结构简单,占用空间小,转向灵活。转向灵活。转向灵活。

技术研发人员:卢逸夫 潜晓征 卢建东 卢定波 卢启迪

受保护的技术使用者:浙江精瑞工模具有限公司

技术研发日:2021.12.29

技术公布日:2022/6/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1