一种料位检测下料斗的制作方法

1.本实用新型涉及输送技术领域,尤其涉及一种料位检测下料斗。

背景技术:

2.根据颗粒状物料生产工艺,为使生产线上的物料能够得到充分混合且混合均匀,并实现均匀供料,在诸如提升机或其他输送设备与混合设备之间,需要加设具有料位检测及控制下料量功能的下料斗,而现有技术中多采用在下料斗上开设观察窗,并在窗外加设漫反射光电传感器,或者直接在下料斗内部加设电容传感器,这些检测方式均存在因物料粘附于观察窗或传感器表面造成误检测的情况,对于粉末状的物料,观察窗处还容易漏料;而对于物料易粘附下料斗的情况,现有技术中多采用人工敲打斗壁或直接加设气锤,此类方式存在损坏设备,使得斗壁内外坑坑洼洼发生变形,进而加重粘附现象,为此我们提出一种料位检测下料斗来解决上述问题。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种料位检测下料斗。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种料位检测下料斗,包括不锈钢斗体,所述不锈钢斗体的外侧壁一侧安装有亚克力板可视窗;

6.所述不锈钢斗体的外侧壁另一侧安装有第一阻旋式料位传感器,所述第一阻旋式料位传感器远离所述不锈钢斗体的一端安装有第一传感器控制线,所述不锈钢斗体的外侧壁靠近所述第一阻旋式料位传感器的一侧安装有第二阻旋式料位传感器,所述第二阻旋式料位传感器远离所述不锈钢斗体的一端有第二传感器控制线,所述不锈钢斗体的底部通过连接组件柔性连接有下级送料管。

7.优选地,所述连接组件包括硅胶板,所述硅胶板的外侧壁顶部和底部相贴合有卡箍。

8.优选地,所述不锈钢斗体靠近所述亚克力板可视窗的一侧下方安装有气锤,所述气锤与不锈钢斗体之间焊接有厚钢板,所述气锤远离所述不锈钢斗体的一端连接有输气管,所述不锈钢斗体的顶部通过钢制盖板及螺丝硬性连接有上级送料管。

9.优选地,所述第二阻旋式料位传感器设置在远离所述第一阻旋式料位传感器的正底部,所述第二传感器控制线设置在远离所述第一传感器控制线的正底部。

10.优选地,所述硅胶板的内侧壁顶部与所述不锈钢斗体的外侧壁底部相贴合,所述硅胶板的内侧壁底部与所述下级送料管的外侧壁顶部相贴合。

11.优选地,所述不锈钢斗体的棱边角均设置为弧形,所述不锈钢斗体与所述亚克力板可视窗之间相贴合有海绵。

12.相比现有技术,本实用新型的有益效果为:

13.本实用新型结构稳定可靠,能够减少物料在斗内粘附积累,同时具有料位检测及控制物料量功能,避免了因料位检测传感器误检测对生产造成不必要的影响,有利于使得生产线上的物料供应均匀、顺畅,进而保证物料在混合设备中混合更为充分、均匀。

附图说明

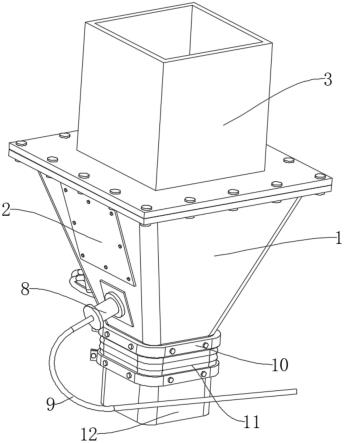

14.图1为本实用新型提出的一种料位检测下料斗的三维立体结构示意图;

15.图2为本实用新型提出的一种料位检测下料斗的三维立体左侧结构示意图;

16.图3为本实用新型提出的一种料位检测下料斗的三维立体右侧结构示意图。

17.图中:1、不锈钢斗体;2、亚克力板可视窗;3、上级送料管;4、第一阻旋式料位传感器;5、第一传感器控制线;6、第二阻旋式料位传感器;7、第二传感器控制线;8、气锤;9、输气管;10、卡箍;11、硅胶板;12、下级送料管。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

19.参照图1-3,一种料位检测下料斗,包括不锈钢斗体1,不锈钢斗体1的外侧壁一侧安装有亚克力板可视窗2,不锈钢斗体1的棱边角均设置为弧形,不锈钢斗体1与亚克力板可视窗2之间相贴合有海绵,可有效杜绝漏盐情况发生,不锈钢斗体1为倒棱台形,斗壁为平面,便于安装零部件,4个棱边角均为圆弧面,既不易于粘附物料料也有利于清洁;

20.不锈钢斗体1的外侧壁另一侧安装有第一阻旋式料位传感器4,第一阻旋式料位传感器4远离不锈钢斗体1的一端安装有第一传感器控制线5,不锈钢斗体1的外侧壁靠近第一阻旋式料位传感器4的一侧安装有第二阻旋式料位传感器6,第二阻旋式料位传感器6远离不锈钢斗体1的一端有第二传感器控制线7,不锈钢斗体1的底部通过连接组件柔性连接有下级送料管12;

21.通过上述结构的设置,使得整体结构稳定可靠,能够减少物料在斗内粘附积累,同时具有料位检测及控制物料量功能,避免了因料位检测传感器误检测对生产造成不必要的影响,有利于使得生产线上的物料供应均匀、顺畅,进而保证物料在混合设备中混合更为充分、均匀。

22.其中,连接组件包括硅胶板11,硅胶板11的外侧壁顶部和底部相贴合有卡箍10。

23.其中,不锈钢斗体1靠近亚克力板可视窗2的一侧下方安装有气锤8,气锤8与不锈钢斗体1之间焊接有一块厚钢板,厚钢板的设置防止斗壁因气锤8敲打而变形,钢板厚度优选3-6mm,气锤8远离不锈钢斗体1的一端连接有输气管9,不锈钢斗体1的顶部通过钢制盖板及螺丝硬性连接有上级送料管3。

24.其中,第二阻旋式料位传感器6设置在远离第一阻旋式料位传感器4的正底部,第二传感器控制线7设置在远离第一传感器控制线5的正底部。

25.其中,硅胶板11的内侧壁顶部与不锈钢斗体1的外侧壁底部相贴合,硅胶板11的内侧壁底部与下级送料管12的外侧壁顶部相贴合。

26.其中,第一阻旋式料位传感器4的型号为sr5-80,第二阻旋式料位传感器6的型号

为sr5-80。

27.本实用新型中,工作时,物料通过上级送料管3送入不锈钢斗体1中,当第二阻旋式料位传感器6检测到不锈钢斗体1内有物料,发送信号给下级送料管12启动下级送料管12内电机运作(电机为现有技术,图中未画出,这里就不再做详细赘述),当不锈钢斗体1内未检测到物料时停止发送信号给下级送料管12,以便停止电机运作,有效降低设备空转率;当第一阻旋式料位传感器4在未检测到物料时,保持上级送料管3持续供料,当检测到存在物料时发送信号给上级送料管3停止供料,有效防止不锈钢斗体1内物料过满堵塞。同时,气锤8以固定周期敲击斗壁上的厚钢板,防止不锈钢斗体1内物料粘附积累;透过透明的亚克力板可视窗2可以看到斗内实际物料及第一阻旋式料位传感器4和第二阻旋式料位传感器6具体工作情况,亚克力板可视窗2也便于不锈钢斗体1内后期清洁及第一阻旋式料位传感器4和第二阻旋式料位传感器6的维修。

28.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种料位检测下料斗,包括不锈钢斗体(1),其特征在于,所述不锈钢斗体(1)的外侧壁一侧安装有亚克力板可视窗(2);所述不锈钢斗体(1)的外侧壁另一侧安装有第一阻旋式料位传感器(4),所述第一阻旋式料位传感器(4)远离所述不锈钢斗体(1)的一端安装有第一传感器控制线(5),所述不锈钢斗体(1)的外侧壁靠近所述第一阻旋式料位传感器(4)的一侧安装有第二阻旋式料位传感器(6),所述第二阻旋式料位传感器(6)远离所述不锈钢斗体(1)的一端有第二传感器控制线(7),所述不锈钢斗体(1)的底部通过连接组件柔性连接有下级送料管(12)。2.根据权利要求1所述的一种料位检测下料斗,其特征在于,所述连接组件包括硅胶板(11),所述硅胶板(11)的外侧壁顶部和底部相贴合有卡箍(10)。3.根据权利要求1所述的一种料位检测下料斗,其特征在于,所述不锈钢斗体(1)靠近所述亚克力板可视窗(2)的一侧下方安装有气锤(8),所述气锤(8)与所述不锈钢斗体(1)之间焊接有厚钢板,所述气锤(8)远离所述不锈钢斗体(1)的一端连接有输气管(9),所述不锈钢斗体(1)的顶部通过钢制盖板及螺丝硬性连接有上级送料管(3)。4.根据权利要求1所述的一种料位检测下料斗,其特征在于,所述第二阻旋式料位传感器(6)设置在远离所述第一阻旋式料位传感器(4)的正底部,所述第二传感器控制线(7)设置在远离所述第一传感器控制线(5)的正底部。5.根据权利要求2所述的一种料位检测下料斗,其特征在于,所述硅胶板(11)的内侧壁顶部与所述不锈钢斗体(1)的外侧壁底部相贴合,所述硅胶板(11)的内侧壁底部与所述下级送料管(12)的外侧壁顶部相贴合。6.根据权利要求1所述的一种料位检测下料斗,其特征在于,所述不锈钢斗体(1)的棱边角均设置为弧形,所述不锈钢斗体(1)与所述亚克力板可视窗(2)之间相贴合有海绵。

技术总结

本实用新型公开了一种料位检测下料斗,涉及输送技术领域,包括不锈钢斗体,不锈钢斗体的外侧壁一侧安装有亚克力板可视窗;不锈钢斗体的外侧壁另一侧安装有第一阻旋式料位传感器,第一阻旋式料位传感器远离不锈钢斗体的一端安装有第一传感器控制线,不锈钢斗体的外侧壁靠近第一阻旋式料位传感器的一侧安装有第二阻旋式料位传感器,第二阻旋式料位传感器远离不锈钢斗体的一端有第二传感器控制线;本实用新型结构稳定可靠,能够减少物料在斗内粘附积累,同时具有料位检测及控制物料量功能,避免了因料位检测传感器误检测对生产造成不必要的影响,有利于使得生产线上的物料供应均匀、顺畅,进而保证物料在混合设备中混合更为充分、均匀。均匀。均匀。

技术研发人员:阮清松 孙广瑜 陈慧

受保护的技术使用者:广东省盐业集团广州有限公司

技术研发日:2022.06.23

技术公布日:2022/9/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1