具有耐磨损耐腐蚀防粘附纳米涂层的单头螺杆的制作方法

1.本发明属于挤出机装备领域,尤其涉及挤出机螺杆。

背景技术:

2.现有技术中,通常通过提高挤出螺杆的高效输送与塑化质量来提高塑料挤出机的产量以及挤出质量。这种情况下,通常对挤出螺杆的螺纹形式、混练形式、长径比、转数等做出改变以达到上述目的。在达到上述目的的过程中,挤出螺杆遇到的不足之处在于:一,大长径比的螺杆的加工精度要求较高,因此制造成本较高,大长径比的螺杆多设有异形混练段,此段既浪费了长径比又提高了加工难度,然而挤出螺杆加工精度不高的话,会对塑料产生过度剪切,生成额外的剪切热,破坏塑料内部分子链,导致塑料发生分解,进而影响挤出质量;二,挤出螺杆在较高温度中对材料进行挤出作业时,容易磨损和发生材料粘结在螺杆上的问题,影响后续的挤出作业。

技术实现要素:

3.为了解决上述问题,本发明采用如下技术方案:

4.具有耐磨损耐腐蚀防粘附纳米涂层的单头螺杆,包括但不限于

5.出料端头,

6.螺杆,包括杆体以及外凸螺旋设置于杆体上的螺棱部;

7.所述出料端头的出料部外径大于所述螺杆外径;

8.所述螺杆外附着有纳米涂层,所述纳米涂层自内而外依次为结合层、过渡层和耐磨防粘功能层。

9.一些实例中,所述耐磨防粘功能层为纳米陶瓷涂层,所述过渡层为金属陶瓷复合涂层,结合层为纳米金属涂层。

10.一些实例中,所述纳米涂层具有耐磨损、耐腐蚀、抗粘附的功能。

11.一些实例中,所述耐磨防粘功能层厚度为80-150μm,过渡层厚度为50-80μm,结合层厚度为30-50μm;过渡层、耐磨防粘功能层形成的纳米涂层致密度大于99%,结合力大于80mpa。

12.一些实例中,所述耐磨防粘功能层中含有粒度小于100纳米的陶瓷材料。

13.一些实例中,所述出料端头侧壁开设有若干挤出槽体,所述挤出槽体贯穿所述出料端头两端。

14.一些实例中,所述出料端头端部为圆锥形端头。

15.一些实例中,所述螺杆的螺棱部自尾部至端部密度逐渐增加。

16.一些实例中,过渡层、耐磨防粘功能层均采用超音速喷涂方式喷涂于螺杆表面;喷涂速度为500-3000m/s。

17.本发明的有益效果是:

18.带有纳米涂层的挤出机螺杆提高了耐磨损性能,降低了挤出材料在温度较高时粘

结在螺杆螺棱上;有效延缓了熔体挤出量的下降率。并有效的降低了设备运行所产生的成本、能耗。螺杆的螺旋间距设置成渐变的,螺距调整,更加便于挤出作业的进行。本产品适用于挤出软、硬聚氯乙烯、聚乙烯、聚丙烯、abs等热塑性材料。

附图说明

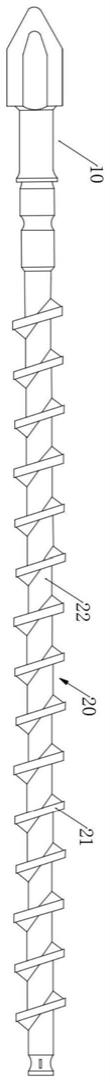

19.图1为本发明一种组合状态示意图;

20.图2为本发明螺杆状态示意图;

21.图3为本发明涂层结构示意图;

22.图4为本发明涂层结构立体展示图;

23.图5为本发明出料端头结构示意图。

24.图中:

25.10出料端头,11出料部,12挤出槽体,20螺杆,21螺棱部,22杆体,31耐磨防粘功能层,32过渡层,33结合层。

具体实施方式

26.下面结合附图对本发明做进一步说明:

27.本部分第一方面对具有涂层的单头螺杆结构进行说明:

28.如图1-2中所示,具有耐磨损耐腐蚀防粘附纳米涂层的单头螺杆,包括但不限于

29.出料端头10,

30.螺杆20,包括杆体22以及外凸螺旋设置于杆体22上的螺棱部21。

31.在一些情况中,所述螺杆20外涂布有纳米涂层,所述纳米涂层自内而外依次为结合层33、过渡层32和耐磨防粘功能层31。所述纳米涂层可以是多层结构,也可以是单层结构。纳米涂层附着于螺杆的螺杆表面,在此种状态中,出料端头10由于面积较小可以根据需要设置纳米涂层,也可根据其他功能需求设置其他类型涂层,不做特别限定。

32.涂布方式有喷涂等其他能够使涂层附着的方式,相应的涂布方式形成的与本发明结构相同的涂层,均应在本范围内。

33.在杆体22表面和螺棱部21的螺棱前部面、螺棱上表面、螺棱后部面均具有纳米涂层。

34.在另一情况中,出料端头10也具有纳米涂层,从而使得单头螺杆整体均具有更好的耐磨损耐腐蚀防粘附性能。

35.耐磨防粘功能层31使得挤塑材料不易粘接附着,从而保持挤出过程中挤出的流畅度。

36.所述螺杆20的螺棱部21自尾部至端部密度逐渐增加,后部螺棱部21相对间距较大,起到初步的物料挤压,然后逐渐往前实现物料的挤压,在螺杆前端实现更高程度的挤压,更加便于出料。

37.所述出料端头10的出料部11外径大于所述螺杆20外径,两者外径差根具实际需要进行调整;两者差距一般1-2mm,为了便于螺杆的安装。

38.出料部11后的出料端头10外径小于螺杆20外径,从而更加便于挤出材料被螺杆20推送后进行堆积。

39.结合图5中所示的内容,所述出料端头10侧壁开设有若干挤出槽体12,所述挤出槽体12贯穿所述出料端头10两端;在进行挤出作业时,挤出材料能够从挤出槽体12通过,并到达出料端头10前端。

40.所述出料端头10端部为圆锥形端头。

41.具有耐磨损耐腐蚀防粘附纳米涂层的单头螺杆设置在挤出机的腔体中,通过单头螺杆的转动,在螺纹部驱动下,将挤出料逐步的向前推动,最终将料挤出。

42.本部分第二方面对单头螺杆的纳米涂层进行说明:

43.如图3-4中所示,所述耐磨损防粘附功能层31为纳米陶瓷涂层,所述过渡层32为金属陶瓷复合涂层,结合层33为纳米金属涂层。所述纳米涂层具有耐磨损、耐腐蚀、抗粘附的功能。

44.通过纳米陶瓷涂层的制备能够有效防止螺杆使用过程中被磨损、被腐蚀、以及使用过程中与挤出料与螺杆螺棱的粘结粘附,提高成品质量和挤出效率。

45.结合层33内侧与螺杆基体结合,起到强化结合力的作用。

46.所述耐磨防粘功能层31厚度为80-150μm,过渡层32厚度为50-80μm,结合层33厚度为30-50μm。

47.有利于对螺杆基体的保护,可有效延长螺杆的使用寿命;在螺杆和螺棱的表面沉积有高硬度高致密度并具有耐腐蚀防粘附的纳米功能层,在生产过程中可降低挤出材料在温度较高时粘结在螺杆螺棱上;有效延缓了熔体挤出量的下降率。并有效的降低了设备运行所产生的成本、能耗。带有纳米涂层的挤出机螺杆提高了耐磨损耐腐蚀抗粘附的性能。

48.本领域的技术人员可以明确,在不脱离本发明的总体精神以及构思的情形下,可以做出对于以上实施例的各种变型。其均落入本发明的保护范围之内。本发明的保护方案以本发明所附的权利要求书为准。

技术特征:

1.具有耐磨损耐腐蚀防粘附纳米涂层的单头螺杆,其特征在于:包括但不限于出料端头(10),螺杆(20),包括杆体(22)以及外凸螺旋设置于杆体(22)上的螺棱部(21);所述出料端头(10)的出料部(11)外径大于所述螺杆(20)外径;所述螺杆(20)外附着有纳米涂层,所述纳米涂层自内而外依次为结合层(33)、过渡层(32)和耐磨防粘功能层(31)。2.根据权利要求1所述的具有耐磨损耐腐蚀防粘附纳米涂层的单头螺杆,其特征在于:所述单头螺杆的出料端头、螺杆及螺棱表面制备的纳米涂层具有耐磨损、耐腐蚀、抗粘附的功能。3.根据权利要求1所述的具有耐磨损耐腐蚀防粘附纳米涂层的单头螺杆,其特征在于:所述耐磨防粘功能层(31)为纳米陶瓷涂层,所述过渡层(32)为金属陶瓷复合涂层,所述结合层(33)为纳米金属涂层。4.根据权利要求1所述的具有耐磨损耐腐蚀防粘附纳米涂层的单头螺杆,其特征在于:所述耐磨防粘功能层(31)厚度为80-150μm,过渡层(32)厚度为50-80μm,结合层(33)厚度为30-50μm;所述纳米涂层为多层结构或单层结构。5.根据权利要求1所述的具有耐磨损耐腐蚀防粘附纳米涂层的单头螺杆,其特征在于:所述耐磨防粘功能层(31)中含有粒度小于100纳米的陶瓷材料。6.根据权利要求1所述的具有耐磨损耐腐蚀防粘附纳米涂层的单头螺杆,其特征在于:所述出料端头(10)侧壁开设有若干挤出槽体(12),所述挤出槽体(12)贯穿所述出料端头(10)两端。7.根据权利要求6所述的具有耐磨损耐腐蚀防粘附纳米涂层的单头螺杆,其特征在于:所述出料端头(10)端部为圆锥形端头。8.根据权利要求1所述的具有耐磨损耐腐蚀防粘附纳米涂层的单头螺杆,其特征在于:所述螺杆(20)的螺棱部(21)自尾部至端部密度逐渐增加。9.根据权利要求1所述的具有耐磨损耐腐蚀防粘附纳米涂层的单头螺杆,其特征在于:过渡层(32)、耐磨防粘功能层(31)均采用超音速喷涂方式喷涂于螺杆表面;喷涂速度为500-3000m/s。

技术总结

本发明涉及具有耐磨损耐腐蚀防粘附纳米涂层的挤出机单头螺杆,包括出料端头,螺杆,包括杆体以及外凸螺旋设置于杆体上的螺棱部;所述出料端头的出料部外径大于所述螺杆外径;所述螺杆及螺棱表面制备有纳米涂层,所述纳米涂层自内而外依次为结合层、过渡层和耐磨损防粘附功能层。所述纳米涂层可以是多层结构,也可以是单层结构。有益效果是:带有纳米涂层的挤出机螺杆提高了耐磨损性能,降低了挤出材料在温度较高时粘结在螺杆螺棱上;有效延缓了熔体挤出量的下降率。并有效的降低了设备运行所产生的成本、能耗。螺杆的螺旋间距设置成渐变的,螺距调整,更加便于挤出作业的进行。本产品适用于挤出软、硬聚氯乙烯、聚乙烯、聚丙烯、ABS等热塑性材料。热塑性材料。热塑性材料。

技术研发人员:田庆芬 李刚

受保护的技术使用者:上海英佛曼纳米科技股份有限公司

技术研发日:2021.12.15

技术公布日:2022/2/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1