三维造型装置以及三维造型物的制造方法与流程

1.本发明涉及三维造型装置以及三维造型物的制造方法。

背景技术:

2.已知有通过喷出塑化后的塑化材料并使其层叠、固化来制造三维造型物的三维造型装置。

3.例如,在专利文献1中记载有如下方法:将通过预热器加热熔融后的热塑性材料从根据预先设定的形状数据进行扫描的挤出喷嘴挤出到基台上的特定区域,并在该基台上固化的材料上进一步层叠熔融后的材料来制作三维物体。

4.另外,例如在专利文献2中公开了用于三维造型的头部,其将材料塑化并将塑化后的塑化材料从多个喷嘴喷出。

5.专利文献1:日本特开2006-192710号公报

6.专利文献2:国际公开第2016/185626号

7.如专利文献1所示,当将材料塑化并以一笔画法进行造型时,造型时间变长。与此相对,在专利文献2中,通过呈线状设置多个喷嘴,通过一次扫描在多个位置对造型物进行造型,因此能够缩短造型时间。这样的多个喷嘴通过共同流路相互连通,并且根据造型物的形状控制每个喷嘴的喷出。

8.然而,在从多个喷嘴中的第一喷嘴停止喷出的状态起,第一喷嘴开始喷出时,第一喷嘴的喷出响应性有时会变差。

技术实现要素:

9.关于本发明所涉及的三维造型装置的一方面,三维造型装置包括:

10.塑化部,具有螺杆,并且通过使所述螺杆旋转将材料塑化而生成塑化材料;

11.载物台,具有供所述塑化材料堆积的堆积面;

12.喷出部,具有朝向所述堆积面喷出所述塑化材料并与所述塑化部连通的第一喷嘴和第二喷嘴;

13.第一喷出调整部,调整来自所述第一喷嘴的所述塑化材料的喷出量;

14.第一喷出调整部,调整来自所述第一喷嘴的所述塑化材料的喷出量;

15.移动部,使所述喷出部沿着与所述堆积面平行的第一轴相对于所述载物台相对移动;以及

16.控制部,控制所述塑化部、所述第一喷出调整部以及所述第二喷出调整部,

17.所述控制部控制所述第一喷出调整部和所述第二喷出调整部来进行切换处理,所述切换处理是如下处理:从停止从所述第一喷嘴喷出所述塑化材料且从所述第二喷嘴喷出所述塑化材料的第一状态切换到从所述第一喷嘴和所述第二喷嘴喷出所述塑化材料的第二状态;

18.在从所述第一状态切换到所述第二状态之前,所述控制部控制所述螺杆或所述第

二喷出调整部来进行使来自所述第二喷嘴的所述塑化材料的喷出量减少的喷出量减少处理。

19.关于本发明所涉及的三维造型物的制造方法的一方面,三维造型物的制造方法通过使螺杆旋转将材料塑化而在塑化部生成塑化材料,并且一边使与所述塑化部连通的第一喷嘴和第二喷嘴相对于载物台相对移动,一边从所述第一喷嘴和所述第二喷嘴朝向所述载物台喷出所述塑化材料,从而对三维造型物进行造型,所述三维造型物的制造方法包括如下工序:

20.控制用于调整来自所述第一喷嘴的所述塑化材料的喷出量的第一喷出调整部以及用于调整来自所述第二喷嘴的所述塑化材料的喷出量的第二喷出调整部,从停止从所述第一喷嘴喷出所述塑化材料且从所述第二喷嘴喷出所述塑化材料的第一状态切换到从所述第一喷嘴和所述第二喷嘴喷出所述塑化材料的第二状态;以及

21.在从所述第一状态切换到所述第二状态之前,控制所述螺杆或所述第二喷出调整部,使来自所述第二喷嘴的所述塑化材料的喷出量减少。

附图说明

22.图1是示意性地示出本实施方式所涉及的三维造型装置的剖视图。

23.图2是示意性地示出本实施方式所涉及的三维造型装置的平头螺杆的立体图。

24.图3是示意性地示出本实施方式所涉及的三维造型装置的筒的俯视图。

25.图4是示意性地示出本实施方式所涉及的三维造型装置的喷出部的仰视图。

26.图5是示意性地示出本实施方式所涉及的三维造型装置的喷出部的剖视图。

27.图6是示意性地示出本实施方式所涉及的三维造型装置的喷出部的流路的立体图。

28.图7是用于说明本实施方式所涉及的三维造型装置的第一杆销的动作的图。

29.图8是用于说明本实施方式所涉及的三维造型装置的第一杆销的动作的图。

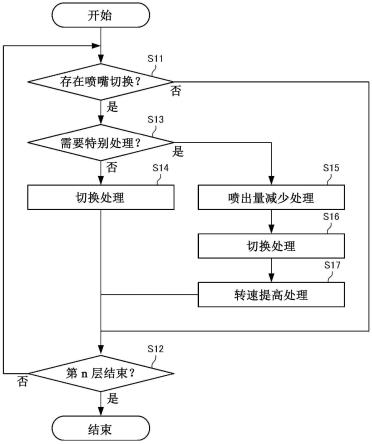

30.图9是用于说明本实施方式所涉及的三维造型装置的控制部的处理的流程图。

31.图10是用于说明本实施方式所涉及的三维造型装置的处理层形成处理的剖视图。

32.图11是用于说明本实施方式所涉及的三维造型装置的控制部的造型层形成处理的流程图。

33.图12是用于说明本实施方式的第一变形例所涉及的三维造型装置的控制部的造型层形成处理的流程图。

34.图13是用于说明本实施方式的第二变形例所涉及的三维造型装置的控制部的造型层形成处理的流程图。

35.附图标记说明

36.10

…

造型单元、20

…

载物台、22

…

堆积面、30

…

移动部、32

…

电机、40

…

控制部、100

…

三维造型装置、110

…

材料投入部、112

…

供给路径、120

…

塑化部、122

…

螺杆壳体、124

…

驱动电机、126

…

轴、130

…

平头螺杆、131

…

上表面、132

…

槽形成面、133

…

侧面、134

…

第一槽、135

…

中央部、136

…

连接部、137

…

材料导入部、140

…

筒、142

…

对置面、144

…

第二槽、146

…

连通孔、148

…

外周、150

…

加热部、160

…

喷出部、162

…

第一喷嘴、163

…

第一喷嘴开口、164

…

第二喷嘴、165

…

第二喷嘴开口、166

…

第三喷嘴、167

…

第三喷嘴开口、168

…

第

四喷嘴、169

…

第四喷嘴开口、170

…

流路基板、171

…

第一流路、172

…

第二流路、173

…

第三流路、174

…

第四流路、175

…

共同流路、176

…

第一分支流路、177

…

第二分支流路、178

…

第三分支流路、180

…

第一喷出调整部、182

…

第二喷出调整部、184

…

第三喷出调整部、186

…

第四喷出调整部、190

…

第一杆销、191

…

第一驱动机构、192

…

第二杆销、193

…

第二驱动机构、194

…

第三杆销、195

…

第三驱动机构、196

…

第四杆销、197

…

第四驱动机构。

具体实施方式

37.以下,使用附图详细说明本发明的优选实施方式。需要说明的是,以下说明的实施方式并非不合理地限定权利要求书中记载的本发明的内容。另外,以下说明的结构并非全部都是本发明的必要结构要件。

38.1.三维造型装置

39.1.1.整体的结构

40.首先,参照附图对本实施方式所涉及的三维造型装置进行说明。图1是示意性地示出本实施方式所涉及的三维造型装置100的剖视图。需要说明的是,在图1中,x轴、y轴和z轴被示出为相互正交的三个轴。x轴方向和y轴方向例如为水平方向。z轴方向例如为垂直方向。

41.如图1所示,三维造型装置100包括造型单元10、载物台20、移动部30以及控制部40。

42.在三维造型装置100中,从造型单元10的喷出部160向载物台20喷出塑化后的塑化材料,同时驱动移动部30,改变喷出部160与载物台20的相对位置。由此,三维造型装置100在载物台20上对期望形状的三维造型物进行造型。后面描述造型单元10的详细结构。

43.载物台20通过移动部30移动。在载物台20的堆积面22上堆积从喷出部160喷出的塑化材料,形成三维造型物。此外,塑化材料可以直接堆积在载物台20的堆积面22上,但也可以在载物台20上配置样品板,在样品板上形成三维造型物。在这种情况下,造型物材料经由样品板堆积在载物台20上。

44.移动部30使造型单元10的喷出部160沿着平行于堆积面22的x轴相对于载物台20相对移动。在图示的示例中,移动部30使载物台20相对于造型单元10移动。移动部30例如由三轴定位器构成,三轴定位器通过三个电机32的驱动力使载置台20在x轴方向、y轴方向和z轴方向上移动。电机32由控制部40控制。

45.需要说明的是,移动部30可以构成为使造型单元10而非载物台20移动。或者,移动部30可以构成为使造型单元10和载物台20两者移动。

46.控制部40例如由计算机构成,该计算机具有处理器、主存储装置以及与外部进行信号输入输出的输入输出接口。控制部40例如通过由处理器执行读入到主存储装置中的程序而发挥各种功能。控制器40控制造型单元10和移动部30。后面描述控制部40的具体处理。需要说明的是,控制部40可以通过多个电路的组合而非计算机构成。

47.1.2.造型单元

48.如图1所示,造型单元10例如包括材料投入部110、塑化部120以及喷出部160。

49.向材料投入部110投入颗粒状或粉末状的材料。作为投入到材料投入部110的材料,例如可列举丙烯腈-丁二烯-苯乙烯(abs)树脂。

50.材料投入部110例如由料斗构成。材料投入部110和塑化部120通过设置于材料投入部110下方的供给路径112连接。投入到材料投入部110的材料通过供给路径112被供给到塑化部120。

51.塑化部120例如具有螺杆壳体122、驱动电机124、平头螺杆130、筒140以及加热部150。塑化部120通过使平头螺杆130旋转,将从材料投入部110供给的固体状态材料塑化,生成具有流动性的糊状塑化材料,并将其供给到喷出部160。

52.需要说明的是,塑化是包含熔融的概念,是指从固体变化为具有流动性的状态。具体而言,在是发生玻璃化转变的材料的情况下,塑化是指使材料的温度在玻璃化转变点以上。在是不发生玻璃化转变的材料的情况下,塑化是指使材料的温度在熔点以上。

53.螺杆壳体122是容纳平头螺杆130的壳体。在螺杆壳体122的下表面设置有筒140。在由螺杆壳体122和筒140包围的空间中容纳有平头螺杆130。

54.驱动电机124设置于螺杆壳体122的上表面。驱动电机124例如是伺服电机。驱动电机124的轴126连接到平头螺杆130的上表面131。驱动电机124由控制部40控制。此外,也可以通过减速机连接驱动电机124的轴126和平头螺杆130的上表面131。

55.平头螺杆130具有大致圆柱形状,旋转轴ra方向的尺寸小于与旋转轴ra方向正交的方向的尺寸。在图示的示例中,旋转轴ra与z轴平行。通过驱动电机124产生的扭矩,平头螺杆130以旋转轴ra为中心旋转。平头螺杆130具有上表面131、与上表面131相反一侧的槽形成面132、连接上表面131和槽形成面132的侧面133。在槽形成面132上设置有第一槽134。在此,图2是示意性地示出平头螺杆130的立体图。此外,为了方便起见,图2表示上下位置关系与图1所示的状态相反的状态。另外,在图1中,以简化的方式示出平头螺杆130。

56.如图2所示,在平头螺杆130的槽形成面132上设置有第一槽134。第一槽134例如具有中央部135、连接部136以及材料导入部137。中央部135与设置于筒140中的连通孔146对置。中央部135与连通孔146连通。连接部136连接中央部135和材料导入部137。在图示的示例中,连接部136从中央部135朝向槽形成面132的外周螺旋状地设置。材料导入部137设置于槽形成面132的外周。即,材料导入部137设置于平头螺杆130的侧面133。由材料投入部110供给的材料从材料导入部137导入第一槽134,并且通过连接部136和中央部135而输送到设置于筒140中的连通孔146。需要说明的是,第一槽134的数量没有特别限制,既可以是三个以上,也可以只有一个。

57.如图1所示,筒140设置于平头螺杆130的下方。筒140具有与平头螺杆130的槽形成面132对置的对置面142。在对置面142的中心设置有与第一槽134连通的连通孔146。在此,图3是示意性地示出筒140的俯视图。此外,为了方便起见,在图1中以简化的方式示出筒140。

58.如图3所示,在筒140的对置面142设置有第二槽144和连通孔146。设置有多个第二槽144。在图示的示例中,设置有六个第二槽144,但是其数量没有特别限制。多个第二槽144在从z轴方向观察时设置于连通孔146的周围。第二槽144的一端与连通孔146连接,并从连通孔146朝向筒140的外周148螺旋状地延伸。第二槽144具有将塑化材料引导至连通孔146的功能。

59.需要说明的是,第二槽144的形状没有特别限制,例如可以是直线状。另外,第二槽144的一端也可以不与连通孔146连接。进一步地,第二槽144也可以不设置于对置面142。但

是,考虑到高效地将塑化材料引导至连通孔146,第二槽144优选设置于对置面142。

60.如图1所示,加热部150设置于筒140。加热部150对供给到平头螺杆130与筒140之间的材料进行加热。加热部150例如是加热器。在从z轴方向观察时,加热部150的形状可以是环形。加热部150由控制部40控制。

61.1.3.喷出部

62.如图1所示,喷出部160设置于筒140的下方。喷出部160朝向载物台20的堆积面22喷出被供给的塑化材料。

63.在此,图4是示意性地示出喷出部160的仰视图。图5是示意性地示出喷出部160的图4的v-v线剖视图。图6是示意性地示出喷出部160的流路的立体图。此外,在图1和图6中,为了方便起见,以简化的方式示出喷出部160。另外,在图6中,用箭头表示塑化材料的流动。

64.如图4~图6所示,喷出部160例如具有第一喷嘴162、第二喷嘴164、第三喷嘴166以及第四喷嘴168。喷嘴162、164、166、168朝向载物台20的堆积面22喷出塑化材料。

65.喷出部160具有流路基板170。喷嘴162、164、166、168设置于流路基板170。如图6所示,第一喷嘴162具有第一流路171。第二喷嘴164具有第二流路172。第三喷嘴166具有第三流路173。第四喷嘴168具有第四流路174。如图5所示,流路171、172、173、174具有随着朝向-z轴方向而宽度逐渐变大的部分。

66.如图6所示,喷出部160具有共同流路175、第一分支流路176、第二分支流路177以及第三分支流路178。流路171、172与第二分支流路177连通。流路173、174与第三分支流路178连通。喷嘴162、164、166、168与塑化部120连通。具体而言,喷嘴162、164、166、168的流路171、172、173、174经由流路175、176、177、178与设置于塑化部120的筒140中的连通孔146连通。流路171~178设置于流路基板170。

67.由塑化部120生成的塑化材料通过连通孔146到达共同流路175,并由第一分支流路176分支。由第一分支流路176分支后的塑化材料进一步由第二分支流路177分支,通过第一流路171和第二流路172,并从第一喷嘴162和第二喷嘴164喷出。进一步地,由第一分支流路176分支后的塑化材料由第三分支流路178分支,通过第三流路173和第四流路174,并从第三喷嘴166和第四喷嘴168喷出。

68.如图4所示,第一喷嘴162具有第一喷嘴开口163。第二喷嘴164具有第二喷嘴开口165。第三喷嘴166具有第三喷嘴开口167。第四喷嘴168具有第四喷嘴开口169。喷嘴162、164、166、168分别从喷嘴开口163、165、167、169喷出塑化材料。喷嘴开口163、165、167、169例如在从z轴方向观察时具有矩形形状。

69.在图4所示的示例中,第一喷嘴162和第二喷嘴164在与x轴交叉的第一虚拟轴b1方向上排列。第三喷嘴166和第四喷嘴168在与x轴交叉的第二虚拟轴b2方向上排列。第一喷嘴162和第三喷嘴166在y轴方向上排列。第二喷嘴164和第四喷嘴168在y轴方向上排列。在图示的示例中,喷嘴162、164、166、168呈交错状设置。需要说明的是,设置于流路基板170的喷嘴的数量没有特别限制,只要是多个即可。

70.1.4.喷出调整部

71.造型单元10例如具有第一喷出调整部180、第二喷出调整部182、第三喷出调整部184以及第四喷出调整部186。

72.第一喷出调整部180调整来自第一喷嘴162的塑化材料的喷出量。第二喷出调整部

182调整来自第二喷嘴164的塑化材料的喷出量。第三喷出调整部184调整来自第三喷嘴166的塑化材料的喷出量。第四喷出调整部186调整来自第四喷嘴168的塑化材料的喷出量。

73.第一喷出调整部180具有第一杆销190和第一驱动机构191。第二喷出调整部182具有第二杆销192和第二驱动机构193。第三喷出调整部184具有第三杆销194和第三驱动机构195。第四喷出调整部186具有第四杆销196和第四驱动机构197。在此,图7和图8是用于说明第一杆销190的动作的图。

74.杆销190、192、194、196在与塑化材料流动的方向交叉的方向上移动。在图示的示例中,塑化材料流动的方向是z轴方向,杆销190、192、194、196在x轴方向上移动。

75.驱动机构191、193、195、197分别使杆销190、192、194、196沿x轴方向移动。例如,如图7所示,第一驱动机构191使第一杆销190沿箭头方向、例如+x轴方向移动。由此,成为第一喷嘴162的第一流路171被堵塞且不从第一喷嘴162喷出塑化材料的状态。如图8所示,从图7所示的状态起,第一驱动机构191使第一杆销190沿箭头的方向、例如-x轴方向移动。由此,成为第一流路171被开放且从第一喷嘴162喷出塑化材料的状态。驱动机构191、193、195、197通过分别使杆销190、192、194、196沿x轴方向移动,能够调整流路171、172、173、174中的塑化材料的流速。

76.驱动机构191、193、195、197例如是使用从压缩机供给的压缩空气使190、192、194、196移动的空气式驱动机构。此外,驱动机构191、193、195、197既可以是使用螺线管产生的电磁力的螺线管式驱动机构,也可以是使用电机产生的旋转力的电气式驱动机构。但是,考虑到小型化,驱动机构191、193、195、197优选为空气式驱动机构。

77.1.5.控制部

78.控制部40控制塑化部120和喷出调整部180、182、184、186。具体而言,控制部40控制用于驱动平头螺杆130的驱动电机124以及驱动机构191、193、195、197。图9是用于说明控制部40的处理的流程图。

79.用户例如操作未图示的操作部,向控制部40输出用于开始处理的处理开始信号。操作部例如通过鼠标、键盘、触摸面板等实现。控制部40在接收到处理开始信号时开始处理。

80.首先,如图9所示,作为步骤s1,控制部40进行造型数据获取处理,即获取用于对三维造型物进行造型的造型数据。造型数据包括与喷出部160相对于载物台20的移动路径、从喷出部160的喷嘴162、164、166、168喷出的塑化材料的量等有关的信息。例如,通过使切片器软件读入形状数据来创建造型数据,该切片器软件安装在连接到三维造型装置100的计算机中。形状数据是表示通过使用三维cad(computer aided design;计算机辅助设计)软件、三维cg(computer graphics;计算机图形)软件等而创建的三维造型物的目标形状的数据。作为形状数据,例如使用stl(standard triangulated language;标准三角语言)格式、amf(additive manufacturing file format;添加制造文件格式)等数据。切片器软件将三维造型物的目标形状分割成规定厚度的层,并为每层创建造型数据。造型数据由g代码、m代码等表示。控制部40从与三维造型装置100连接的计算机、usb(universal serial bus;通用串行总线)存储器等记录介质获取造型数据。

81.接着,作为步骤s2,控制部40基于造型数据控制移动部30、塑化部120、喷出调整部180、182、184、186,进行形成造型层的造型层形成处理。控制部40通过控制平头螺杆130的

转速和加热部150来生成塑化材料。在进行造型层形成处理的期间持续生成塑化材料。在此,图10是用于说明造型层形成处理的剖视图。此外,为了方便起见,在图10中以简化的方式示出造型单元10。

82.在造型层形成处理开始之前,即,在作为第一层的造型层的第一层l1的形成开始之前,将喷出部160配置在比载物台20的-x轴方向的端部更靠-x轴方向的初始位置。当造型层形成处理开始时,如图10所示,控制部40通过控制移动部30而使喷出部160沿着+x轴方向相对于载物台20相对移动。当喷出部160在载物台20上通过时,从喷出部160的喷嘴162、164、166、168以连续线状的形态喷出塑化材料。此时,控制部40基于造型数据,例如通过控制喷出调整部180、182、184、186,分别在停止和重新开始从喷嘴162、164、166、168喷出塑化材料之间进行切换。由此,形成第一层l1。在图10中,n为任意自然数,示出至第n层的第n层ln。此外,后面描述喷嘴162、164、166、168的切换。

83.接着,如图9所示,作为步骤s3,控制部40基于造型数据进行判定所有造型层的形成是否已结束的判定处理。当判定为所有造型层的形成还没有结束时(在步骤s3中为“否”时),控制部40重复步骤s2和步骤s3,直到判定为所有造型层的形成都结束为止。当判定为所有造型层的形成已结束时(在步骤s3中为“是”时),控制部40结束处理。

84.在此,图11是用于说明步骤s2的造型层形成处理的流程图。

85.控制部40基于造型数据,开始塑化材料生成处理经过规定时间后,开始造型层形成处理。在以下所示的造型层形成处理中,在塑化材料到达喷嘴162、164、166、168的流路171、172、173、174的状态下,通过控制喷出调整部180、182、184、186,能够在停止和重新开始从喷嘴162、164、166、168喷出塑化材料之间进行切换。

86.需要说明的是,为了方便起见,在以下说明的造型层形成处理中,记载了对第一喷嘴162和第二喷嘴164进行的处理,没有记载对第三喷嘴166和第四喷嘴168进行的处理。

87.首先,如图11所示,作为步骤s11,控制部40基于造型数据进行判定是否有喷嘴切换的判定处理。喷嘴的切换是指针对喷嘴162、164中的至少一方停止或重新开始塑化材料的喷出。

88.当判定为没有喷嘴切换时(在步骤s11中为“否”时),控制部40进行判定第n层的造型是否已结束的判定处理。当判定为第n层的造型已结束时(在步骤s12中为“是”时),控制部40结束造型层形成处理,转移到步骤s3。当未判定为第n层的造型已结束时(在步骤s12中为“否”时),控制部40使处理返回到步骤s11。

89.当判定为有喷嘴切换时(在步骤s11中为“是”时),作为步骤s13,控制部40基于造型数据进行判定是否需要特别处理的判定处理。对步骤s13的判定处理进行具体说明。

90.在具有第一喷嘴162和第二喷嘴164的喷出部160中,具有以下第一状态~第四状态中的任意一种状态。

91.第一状态:第一喷嘴关闭、第二喷嘴打开。

92.第二状态:第一喷嘴打开、第二喷嘴打开。

93.第三状态:第一喷嘴打开、第二喷嘴关闭。

94.第四状态:第一喷嘴关闭、第二喷嘴关闭。

95.需要说明的是,“喷嘴关闭”是指从该喷嘴不喷出塑化材料的状态,“喷嘴打开”是指从该喷嘴喷出塑化材料的状态。

96.在从第一状态切换到第二状态时,或者在从第三状态切换到第二状态时,控制部40判定为需要特别处理。除了这两种情况以外,例如在从第二状态切换到第三状态等情况下,控制部40判定为不需要特别处理。

97.当判定为不需要特别处理时(在步骤s13中为“否”时),控制部40控制喷出调整部180、182,切换喷出部160的状态。例如,在从第二状态切换到第三状态的情况下,控制部40驱动第二驱动机构193,并使用第二杆销192堵塞第二流路172。由此,能够从由第一喷嘴162和第二喷嘴164喷出塑化材料的第二状态切换到仅从第一喷嘴162喷出塑化材料的第三状态。

98.当判定为需要特别处理时(在步骤s13中为“是”时),控制部40进行步骤s15的处理。下面,对从第一状态切换到第二状态的情况进行说明。如上所述,第一状态是停止从第一喷嘴162喷出塑化材料、且从第二喷嘴164喷出塑化材料的状态。第二状态是从第一喷嘴162和第二喷嘴164喷出塑化材料的状态。

99.在步骤s15中,控制部40基于造型数据控制平头螺杆130来进行使来自第二喷嘴164的塑化材料的喷出量减少的喷出量减少处理。具体而言,控制部40控制驱动电机124,将平头螺杆130的转速从进行喷出量减少处理之前的平头螺杆130的转速降低至第一转速而使平头螺杆130旋转。进行喷出量减少处理之前的平头螺杆130的转速例如是步骤s14中的平头螺杆130的转速。由此,减少来自第二喷嘴164的塑化材料的喷出量。控制部40也可以控制驱动电机124,使平头螺杆130停止旋转。在这种情况下,停止从第二喷嘴164喷出塑化材料。

100.接着,作为步骤s16,控制部40控制喷出调整部180、182来进行从第一状态切换到第二状态的切换处理。具体而言,控制部40控制第一驱动机构191,开放第一流路171。由此,可以从仅从第二喷嘴164喷出塑化材料的第一状态切换到从第一喷嘴162和第二喷嘴164喷出塑化材料的第二状态。

101.需要说明的是,步骤s16的切换处理是控制部40向第一喷出调整部180输出用于开放第一流路171的信号。通过输出该信号,开始切换处理。第一喷出调整部180在接收到来自控制部40的信号后,使第一杆销190移动以开放第一流路171。在来自控制部40的信号发送与第一流路171开放之间例如存在时间差。另外,喷出量减少处理是控制部40向驱动电机124输出用于降低平头螺杆130的旋转的信号。通过输出该信号,开始喷出量减少处理。

102.接着,作为步骤s17,控制部40在从第一状态切换到第二状态之后,进行将平头螺杆130的转速从第一转速提高至第二转速而使平头螺杆130旋转的转速提高处理。具体而言,控制部40控制驱动电机124,使平头螺杆130的转速恢复到第一状态下的转速。在步骤s15中使平头螺杆130停止旋转的情况下,控制部40使平头螺杆130重新开始旋转。然后,控制部40进行步骤s12的判定处理。

103.需要说明的是,在以上说明中已经描述了针对第一喷嘴162和第二喷嘴164的造型层形成处理,但是该描述可以应用于具有三个以上喷嘴的喷出部。在如上所述多个喷嘴中的“任意喷嘴”从关闭变为打开,且该“任意喷嘴”以外的喷嘴中的至少一个喷嘴保持打开的情况下,进行特别处理。例如,在从喷嘴162、164打开且喷嘴166、168关闭的状态切换到喷嘴162、164、166打开且喷嘴168关闭的状态的情况下,或者在从喷嘴162、164打开且喷嘴166、168关闭的状态切换到喷嘴162、166打开且喷嘴164、168关闭的状态等情况下,进行特别处

理。

104.1.6.作用效果

105.在三维造型装置100中,控制部40控制第一喷出调整部180和第二喷出调整部182来进行切换处理,即从停止喷出来自第一喷嘴162的塑化材料且从第二喷嘴164喷出塑化材料的第一状态切换到从第一喷嘴162和第二喷嘴164喷出塑化材料的第二状态。进一步地,控制部40在从第一状态切换到第二状态之前,控制平头螺杆130来进行使来自第二喷嘴164的塑化材料的喷出量减少的喷出量减少处理。

106.因此,三维造型装置100能够提高第一喷嘴162的喷出响应性。当从第一状态切换到第二状态时,在第一状态下,塑化材料朝向第二喷嘴流动,因此如果什么也不做而只切换到第二状态,则塑化材料流入第一喷嘴需要时间,第一喷嘴的响应性变差。三维造型装置100通过在从第一状态切换到第二状态之前进行喷出量减少处理,减弱塑化材料向第二喷嘴164的流动,从而塑化材料容易流入第一喷嘴162,因此能够提高第一喷嘴162的喷出响应性。结果,能够缩短用于对三维造型物进行造型的时间。

107.在三维造型装置100中,控制部40在喷出量减少处理中,将平头螺杆130的转速从进行喷出量减少处理之前的转速降低至第一转速而使平头螺杆130旋转,并且控制部40在从第一状态切换到第二状态之后,进行将平头螺杆130的转速从第一转速提高至第二转速而使平头螺杆130旋转的转速提高处理。因此,在三维造型装置100中,在从第一状态切换到第二状态之后,能够使来自第二喷嘴164的塑化材料的喷出量恢复到第一状态下的喷出量。

108.在三维造型装置100中,控制部40在切换处理开始之前开始喷出量减少处理。因此,与在切换处理开始之后开始喷出量减少处理的情况相比,三维造型装置100能够更可靠地在从第一状态切换到第二状态之前进行喷出量减少处理。

109.在三维造型装置100中,控制部40在喷出量减少处理中使平头螺杆130停止旋转,在转速提高处理中使平头螺杆130重新开始旋转。因此,三维造型装置100能够在从第一状态切换到第二状态之前阻止塑化材料流向第二喷嘴164,因此能够进一步提高第一喷嘴162的喷出响应性。

110.在三维造型装置100中,第一喷嘴162和第二喷嘴164在与作为第一轴的x轴交叉的方向上排列。移动部30使喷出部160沿着x轴相对于载物台20相对移动。在三维造型装置100中,由于第一喷嘴162和第二喷嘴164在与载物台20相对于喷出部160的相对移动方向交叉的方向上排列,因此能够例如通过载物台20的一次移动来对多个线宽进行造型。由此,能够提高造型效率。

111.在三维造型装置100中,第一喷出调整部180具有在与塑化材料流动的方向交叉的方向上移动的第一杆销190,第二喷出调整部182具有在与塑化材料流动的方向交叉的方向上移动的第二杆销192。因此,与例如通过蝶阀开闭喷嘴的流路的情况相比,三维造型装置100能够减小喷出调整部180、182之间的距离。由此,能够实现小型化。

112.在三维造型装置100中,塑化部120具有:平头螺杆130,具有形成有第一槽134的槽形成面132;筒140,具有与槽形成面132对置的对置面142,并且设置有与第一喷嘴162和第二喷嘴164连通的连通孔146;以及加热部150,对平头螺杆130与筒140之间的材料进行加热。因此,与使用内嵌螺杆代替平头螺杆130的情况相比,三维造型装置100能够实现小型化。此外,在不实现装置小型化的情况下,也可以是如下形式:配备在长轴上形成有螺旋槽

的内嵌螺杆和包围内嵌螺杆的圆筒状筒,而非平头螺杆130,并使用内嵌螺杆与圆筒状筒的相对旋转来将材料塑化。

113.在三维造型装置100中,在从塑化材料流动的方向观察时,第一喷嘴162的第一喷嘴开口163和第二喷嘴164的第二喷嘴开口165具有矩形形状。因此,与例如第一喷嘴开口和第二喷嘴开口具有圆形形状的情况相比,三维造型装置100能够降低在从第一喷嘴162喷出的塑化材料与从第二喷嘴164喷出的塑化材料之间产生非意图的空隙的可能性。

114.2.三维造型装置的变形例

115.2.1.第一变形例

116.接着,参照附图对本实施方式的第一变形例所涉及的三维造型装置进行说明。图12是用于说明本实施方式的第一变形例所涉及的三维造型装置的控制部40的造型层形成处理的流程图。

117.下面,描述本实施方式的第一变形例所涉及的三维造型装置与上述本实施方式所涉及的三维造型装置100的示例的不同之处,并且省略对相同之处的描述。这在下面所示的本实施方式的第二变形例、第三变形例所涉及的三维造型装置中也是同样的。

118.在上述三维造型装置100中,如图11所示,控制部40在步骤s16的切换处理开始之前,开始步骤s15的喷出量减少处理。

119.与此相对,在本实施方式的第一变形例所涉及的三维造型装置中,如图12所示,控制部40在步骤s25的切换处理开始之后,开始步骤s26的喷出量减少处理。因此,与在切换处理开始之前开始喷出量减少处理的情况相比,例如能够缩短降低平头螺杆130的转速的期间。

120.需要说明的是,步骤s21~s24分别与上述步骤s11~s14相同。步骤s25与上述步骤s16相同。步骤s26与上述步骤s15相同。步骤s27与上述步骤s17相同。

121.2.2.第二变形例

122.接着,参照附图对本实施方式的第二变形例所涉及的三维造型装置进行说明。图13是用于说明本实施方式的第二变形例所涉及的三维造型装置的控制部40的造型层形成处理的流程图。

123.在上述三维造型装置100中,如图11所示,控制部40在步骤s15的喷出量减少处理中降低了平头螺杆130的转速。

124.与此相对,在本实施方式第二变形例所涉及的三维造型装置中,如图13所示,控制部40在步骤s35的喷出量减少处理中,通过控制第二喷出调整部182,使来自第二喷嘴164的塑化材料的喷出量从进行喷出量减少处理之前的来自第二喷嘴164的塑化材料的喷出量减少至第一喷出量。具体而言,控制部40通过控制第二驱动机构193,使来自第二喷嘴164的塑化材料的喷出量从第一状态下的喷出量减少至第一喷出量。第二驱动机构193既可以通过第二杆销192完全堵塞第二流路172,也可以开放第二流路172的一部分。

125.在从第一状态切换到第二状态之后,作为步骤s37,控制部40通过控制第二喷出调整部182来进行使来自第二喷嘴164的塑化材料的喷出量从第一喷出量增加至第二喷出量的喷出量增加处理。具体而言,控制部40通过控制第二驱动机构193,使来自第二喷嘴164的塑化材料的喷出量从第一喷出量增加至第二喷出量。第二驱动机构193例如使第二杆销192移动而使第二流路172完全开放。

126.需要说明的是,步骤s31~s34分别与上述步骤s11~s14相同。步骤s36与上述步骤s16相同。

127.此外,在喷出部具有三个以上喷嘴且判断为需要特别处理的情况下,对与在喷嘴切换前后保持打开状态的喷嘴中的至少一个喷嘴相对应的喷出调整部进行喷出量减少处理和喷出量增加处理。

128.在本实施方式的第二变形例所涉及的三维造型装置中,控制部40在喷出量减少处理中,通过控制第二喷出调整部182,使来自第二喷嘴164的塑化材料的喷出量从进行喷出量减少处理之前的喷出量减少至第一喷出量,并且控制部40在从第一状态切换到第二状态之后,通过控制第二喷出调整部182来进行从第一喷出量增加至第二喷出量的喷出量增加处理。因此,能够在不降低平头螺杆130的转速的情况下,减少来自第二喷嘴164的塑化材料的喷出量。

129.2.3.第三变形例

130.接着,对本实施方式的第三变形例所涉及的三维造型装置进行说明。在上述三维造型装置100中,使用abs树脂作为用于对三维造型物进行造型的材料。

131.与此相对,在本实施方式的第三变形例所涉及的三维造型装置中,作为用于对三维造型物进行造型的材料,例如可以列举以abs以外的具有热塑性的材料、金属材料、陶瓷材料等各种材料为主要材料的材料。在此,“主要材料”是指形成三维造型物形状的重要材料,是指在三维造型物中占50质量%以上含有率的材料。上述材料包括将这些主要材料单独熔融而成的材料,以及与主要材料一起含有的一部分成分熔融而成为糊状的材料。

132.作为具有热塑性的材料,例如可以使用热塑性树脂。作为热塑性树脂,例如可列举聚丙烯(pp)、聚乙烯(pe)、聚缩醛(pom)、聚氯乙烯(pvc)、聚酰胺(pa)、聚乳酸(pla)、聚苯硫醚(pps)、聚碳酸酯(pc)、改性聚苯醚、聚对苯二甲酸丁二醇酯、聚对苯二甲酸乙二醇酯、聚砜、聚醚砜、聚芳酯、聚酰亚胺、聚酰胺酰亚胺、聚醚酰亚胺、聚醚醚酮(peek)等。

133.在具有热塑性的材料中,除了颜料、金属、陶瓷以外,也可以混入诸如蜡、阻燃剂、抗氧化剂、热稳定剂之类的添加剂等。具有热塑性的材料在塑化部120中通过平头螺杆130的旋转和加热部150的加热而被塑化并转化为熔融的状态。另外,如此生成的塑化材料在从喷嘴162、164、166、168喷出之后,因温度降低而固化。期望具有热塑性的材料在被加热到其玻璃化转变点以上而完全熔融的状态下从喷嘴162、164、166、168喷出。

134.在塑化部120中,代替上述具有热塑性的材料,例如可以使用金属材料作为主要材料。在这种情况下,期望在将金属材料成为粉末状而获得的粉末材料中混合塑化材料生成时熔融的成分并投入塑化部120。

135.作为金属材料,例如可列举包括镁(mg)、铁(fe)、钴(co)、铬(cr)、铝(al)、钛(ti)、铜(cu)、镍(ni)的单一金属或这些金属中的一种以上的合金、或者马氏体时效钢、不锈钢、钴铬钼、钛合金、镍合金、铝合金、钴合金、钴铬合金。

136.在塑化部120中,可以使用陶瓷材料代替上述金属材料作为主要材料。作为陶瓷材料,例如可列举二氧化硅、二氧化钛、氧化铝、氧化锆等氧化物陶瓷、以及诸如氮化铝之类的非氧化物陶瓷等。

137.投入到材料投入部110的金属材料或陶瓷材料的粉末材料可以是混合了多种单一金属粉末或合金粉末、陶瓷材料粉末而形成的混合材料。另外,金属材料或陶瓷材料的粉末

材料例如可以由上述热塑性树脂、或者除此之外的热塑性树脂进行涂覆。在这种情况下,该热塑性树脂也可以在塑化部120中熔融而显现出流动性。

138.在投入到材料投入部110的金属材料或陶瓷材料的粉末材料中,例如也可以添加溶剂。作为溶剂,例如可列举:水;乙二醇单甲醚、乙二醇单乙醚、丙二醇单甲醚、丙二醇单乙醚等(聚)亚烷基二醇单烷基醚类;乙酸乙酯、乙酸正丙酯、乙酸异丙酯、乙酸正丁酯、乙酸异丁酯等乙酸酯类;苯、甲苯、二甲苯等芳香族烃类;甲乙酮、丙酮、甲基异丁基酮、乙基正丁基酮、二异丙基酮、乙酰丙酮等酮类;乙醇、丙醇、丁醇等醇类;四烷基乙酸铵类;二甲基亚砜、二乙基亚砜等亚砜系溶剂;吡啶、γ-甲基吡啶、2,6-二甲基吡啶等吡啶系溶剂;四烷基乙酸铵(例如,四丁基乙酸铵等);诸如丁基卡必醇乙酸酯之类的离子液体等。

139.除此之外,在投入到材料投入部110的金属材料或陶瓷材料的粉末材料中,例如也可以添加粘合剂。作为粘合剂,例如可列举丙烯酸树脂、环氧树脂、硅树脂、纤维素系树脂或其他合成树脂,或者pla、pa、pps、peek或其他热塑性树脂。

140.3.注塑成型装置

141.在上述实施方式中,例示了三维造型装置,但是本发明不仅可以应用于三维造型装置,而且可以应用于注塑成型装置等其他装置。例如,在注塑成型装置的情况下,包括上述造型单元10、形成有型腔空间的模具部、合模部以及注塑控制部,注塑控制部发挥与三维造型装置100的控制部40相同的功能。注塑控制部控制第一喷出调整部180和第二喷出调整部182来执行切换处理,即,从停止从第一喷嘴162向型腔喷出塑化材料且从第二喷嘴164向型腔喷出塑化材料的第一状态切换到从第一喷嘴162和第二喷嘴164向型腔喷出塑化材料的第二状态,并且在从第一状态切换到第二状态之前,注塑控制部控制螺杆或第二喷出调整部182来执行使来自第二喷嘴164的塑化材料的喷出量减少的喷出量减少处理。在此,螺杆是指平头螺杆130或内嵌螺杆。

142.上述实施方式和变形例是一个例子并不限于此。例如,也可以将各实施方式及各变形例适当地组合。

143.本发明包括与在实施方式中说明的结构实质上相同的结构,例如功能、方法和结果相同的结构,或者目的和效果相同的结构。另外,本发明包括将本实施方式中说明的结构的非本质部分替换后的结构。另外,本发明包括起到与本实施方式中说明的结构相同的作用效果的结构,或者能够实现相同目的的结构。另外,本发明包括对本实施方式中说明的结构附加了已知技术的结构。

144.从上述实施方式中导出以下内容。

145.关于三维造型装置的一方面,

146.三维造型装置包括:

147.塑化部,具有螺杆,并且通过使所述螺杆旋转将材料塑化而生成塑化材料;

148.载物台,具有供所述塑化材料堆积的堆积面;

149.喷出部,具有朝向所述堆积面喷出所述塑化材料并与所述塑化部连通的第一喷嘴和第二喷嘴;

150.第一喷出调整部,调整来自所述第一喷嘴的所述塑化材料的喷出量;

151.第二喷出调整部,调整来自所述第二喷嘴的所述塑化材料的喷出量;

152.移动部,使所述喷出部沿着与所述堆积面平行的第一轴相对于所述载物台相对移

动;以及

153.控制部,控制所述塑化部、所述第一喷出调整部以及所述第二喷出调整部,

154.所述控制部控制所述第一喷出调整部和所述第二喷出调整部来进行切换处理,所述切换处理是如下处理:从停止从所述第一喷嘴喷出所述塑化材料且从所述第二喷嘴喷出所述塑化材料的第一状态切换到从所述第一喷嘴和所述第二喷嘴喷出所述塑化材料的第二状态,

155.在从所述第一状态切换到所述第二状态之前,所述控制部控制所述螺杆或所述第二喷出调整部来进行使来自所述第二喷嘴的所述塑化材料的喷出量减少的喷出量减少处理。

156.根据该三维造型装置,能够提高第一喷嘴的喷出响应性。

157.在所述三维造型装置的一方面中,也可以是,

158.在所述喷出量减少处理中,所述控制部将所述螺杆的转速从进行所述喷出量减少处理之前的转速降低至第一转速而使所述螺杆旋转,

159.在从所述第一状态切换到所述第二状态之后,所述控制部进行将所述螺杆的转速从所述第一转速提高至第二转速而使所述螺杆旋转的转速提高处理。

160.根据该三维造型装置,在从第一状态切换到第二状态之后,能够使来自第二喷嘴的塑化材料的喷出量恢复到第一状态下的喷出量。

161.在所述三维造型装置的一方面中,也可以是,

162.在所述切换处理开始之后,所述控制部开始所述喷出量减少处理。

163.根据该三维造型装置,与在切换处理开始之前开始喷出量减少处理的情况相比,例如能够缩短降低螺杆转速的期间。

164.在所述三维造型装置的一方面中,也可以是,

165.在所述切换处理开始之前,所述控制部开始所述喷出量减少处理。

166.根据该三维造型装置,与在切换处理开始后开始喷出量减少处理的情况相比,能够更可靠地在从第一状态切换到第二状态之前进行喷出量减少处理。

167.在所述三维造型装置的一方面中,也可以是,

168.在所述喷出量减少处理中,所述控制部使所述螺杆停止旋转,

169.在所述转速提高处理中,所述控制部使所述螺杆重新开始旋转。

170.根据该三维造型装置,能够进一步提高第一喷嘴的喷出响应性。

171.在所述三维造型装置的一方面中,也可以是,

172.在所述喷出量减少处理中,所述控制部通过控制所述第二喷出调整部,使来自所述第二喷嘴的所述塑化材料的喷出量从进行所述喷出量减少处理之前的喷出量减少至第一喷出量,

173.在从所述第一状态切换到所述第二状态之后,所述控制部通过控制所述第二喷出调整部来进行从所述第一喷出量增加至第二喷出量的喷出量增加处理。

174.根据该三维造型装置,能够在不降低螺杆转速的情况下减少来自第二喷嘴的塑化材料的喷出量。

175.在所述三维造型装置的一方面中,也可以是,

176.所述第一喷嘴和所述第二喷嘴在与所述第一轴交叉的方向上排列。

177.根据该三维造型装置,能够提高造型效率。

178.在所述三维造型装置的一方面中,也可以是,

179.所述第一喷出调整部具有在与所述塑化材料流动的方向交叉的方向上移动的第一杆销,

180.所述第二喷出调整部具有在与所述塑化材料流动的方向交叉的方向上移动的第二杆销。

181.根据该三维造型装置,能够减小第一喷出调整部与第二喷出调整部之间的距离。

182.在所述三维造型装置的一方面中,也可以是,

183.所述螺杆是具有形成有槽的槽形成面的平头螺杆,

184.所述塑化部具有:

185.筒,具有与所述槽形成面对置的对置面,并且设置有与所述第一喷嘴和所述第二喷嘴连通的连通孔;以及

186.加热部,对所述螺杆与所述筒之间的所述材料进行加热。

187.根据该三维造型装置,与使用内嵌螺杆作为螺杆的情况相比,能够实现小型化。

188.在所述三维造型装置的一方面中,也可以是,

189.在从所述塑化材料流动的方向观察时,所述第一喷嘴的第一喷嘴开口和所述第二喷嘴的第二喷嘴开口具有矩形形状。

190.根据该三维造型装置,能够降低在从第一喷嘴喷出的塑化材料与从第二喷嘴喷出的塑化材料之间产生非意图的空隙的可能性。

191.关于三维造型物的制造方法的一方面,

192.通过使螺杆旋转将材料塑化而在塑化部生成塑化材料,并且一边使与所述塑化部连通的第一喷嘴和第二喷嘴相对于载物台相对移动,一边从所述第一喷嘴和所述第二喷嘴朝向所述载物台喷出所述塑化材料,从而对三维造型物进行造型,所述三维造型物的制造方法包括如下工序:

193.控制用于调整来自所述第一喷嘴的所述塑化材料的喷出量的第一喷出调整部以及用于调整来自所述第二喷嘴的所述塑化材料的喷出量的第二喷出调整部,从停止从所述第一喷嘴喷出所述塑化材料且从所述第二喷嘴喷出所述塑化材料的第一状态切换到从所述第一喷嘴和所述第二喷嘴喷出所述塑化材料的第二状态;以及

194.在从所述第一状态切换到所述第二状态之前,控制所述螺杆或所述第二喷出调整部,使来自所述第二喷嘴的所述塑化材料的喷出量减少。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1