一种复位杆顶出复位结构的制作方法

1.本实用新型公开了一种复位杆顶出复位结构,属于模具领域。

背景技术:

2.以往对模具作定模顶出时,由于弹簧通常设计在复位杆区域内的顶针板上,这种布置下的弹簧受力不均匀,顶针板会变形,最终导致复位杆受力方向不垂直发生顶斜,很容易拉花及卡死复位杆。

技术实现要素:

3.本实用新型提供了一种复位杆顶出复位结构,结构简单,功能可靠,可有效防止复位杆拉花及卡死。

4.本实用新型的一方面涉及一种复位杆顶出复位结构,包括上模1、下模、顶针板、复位杆和复位结构,所述上模1下侧设有上模1腔,所述下模上侧设有下模腔,所述上模1与所述下模上下相对设置,使所述上模1腔和所述下模腔闭合形成整模腔,所述上模1的上侧设有凹槽,所述凹槽的上端设有第一台阶,所述顶针板盖设于所述第一台阶上,所述凹槽的底部设有连通所述上模1腔的第一通孔,所述复位杆从所述第一通孔伸入所述上模1腔内,所述复位结构设于所述复位杆与所述顶针板之间,

5.所述复位结构包括:弹簧、定位销和导向套,所述导向套设于所述第一通孔中,所述定位销一端抵于所述复位杆上端,其另一端抵于所述顶针板下侧,所述弹簧套设于所述定位销上,所述复位杆上端的直径与所述导向套的内径相适配,所述复位杆上端以下的直径小于导向套的内径。

6.进一步地,所述复位杆的上端设有凹孔,所述凹孔的四周形成一圈凸起的第一垫块,所述定位销的下端抵于所述凹孔中,所述弹簧的下端抵于所述第一垫块上。

7.进一步地,所述定位销的上端外壁设有外凸的第二台阶,所述第二台阶的外圈套设有第二垫圈块,所述弹簧的上端抵于所述第二垫圈块上。

8.进一步地,所述定位销的上端面设有螺丝孔,所述顶针板与所述定位销之间设有螺丝拧紧于所述螺丝孔中。

9.进一步地,所述弹簧设为叠片弹簧。

10.进一步地,所述导向套的上端外壁设有第三台阶,所述第三台阶位于所述第一通孔外。

11.进一步地,还包括隔板,所述隔板设于所述凹槽底部,隔板对应于所述第一通孔的位置设有第二通孔,所述导向套依次穿设于所述第一通孔及所述第二通孔中,直到所述第三台阶抵到所述隔板上。

12.本实用新型的有益效果如下:

13.本实用新型的复位杆顶出复位结构,通过设置导向套,对复位杆的上下移动起到导引作用,使得弹簧作用于复位杆上的力始终保持在复位杆的轴线上,使得复位杆的移动

无法倾斜。本实用新型结构简单,功能可靠,可有效防止复位杆拉花及卡死。

附图说明

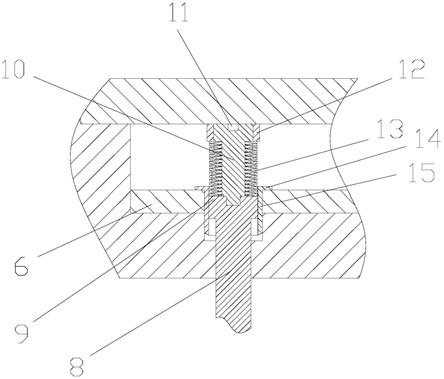

14.图1为本实用新型所述的一种复位杆顶出复位结构的主视剖视图;

15.图2为本实用新型所述的一种复位杆顶出复位结构的局部放大视图。

16.各部件名称及其标号

17.1-上模;

18.2-下模;

19.3-顶针板;

20.4-复位结构;

21.5-凹槽;

22.6-隔板;

23.7-第一台阶;

24.8-复位杆;

25.9-第一垫块;

26.10-定位销;

27.11-螺丝孔;

28.12-第二垫圈块;

29.13-弹簧;

30.14-第三台阶;

31.15-导向套。

具体实施方式

32.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案做详细的说明。

33.请参照附图1

‑

2所示,本实用新型的实施例公开一种复位杆顶出复位结构,包括上模1、下模2、顶针板3、复位杆8和复位结构4,所述上模1下侧设有上模1腔,所述下模2上侧设有下模2腔,所述上模1与所述下模2上下相对设置,使所述上模1腔和所述下模2腔闭合形成整模腔,所述上模1的上侧设有凹槽5,所述凹槽5的上端设有第一台阶7,所述顶针板3盖设于所述第一台阶7上,所述凹槽5的底部设有连通所述上模1腔的第一通孔,所述复位杆8从所述第一通孔伸入所述上模1腔内,所述复位结构4设于所述复位杆8与所述顶针板3之间。

34.所述复位结构4包括:弹簧13、定位销10和导向套15,所述导向套15设于所述第一通孔中,所述定位销10一端抵于所述复位杆8上端,其另一端抵于所述顶针板3下侧,所述弹簧13套设于所述定位销10上,所述复位杆8上端的直径与所述导向套15的内径相适配,所述复位杆8上端以下的直径小于导向套15的内径。本实用新型的复位结构4利用导向套15对复位杆8的上下移动起到导引作用,使复位杆8仅能沿轴向竖直运动,有效避免的因受弹簧13作用力不垂直而出现的斜顶造成复位杆8拉花及卡死等现象的出现。在本实施例中,所述弹簧13设为叠片弹簧。

35.所述复位杆8的上端设有凹孔,所述凹孔的四周形成一圈凸起的第一垫块9,所述

定位销10的下端抵于所述凹孔中,所述弹簧13的下端抵于所述第一垫块9上。进一步地,所述定位销10的上端外壁设有外凸的第二台阶,所述第二台阶的外圈套设有第二垫圈块12,所述弹簧13的上端抵于所述第二垫圈块12上。第一垫块9与复位杆8为一体,随复位杆8的活动而进行细微调整,第二垫圈块12与定位销10为分体设计,可随弹簧13受力而产生细微调整,通过第一垫块9及第二垫圈块12分别的细微调整作用,最终形成完全垂直于复位杆8轴向的作用力,从而确保复位杆8的轴向移动不偏移。

36.所述定位销10的上端面设有螺丝孔11,所述顶针板3与所述定位销10之间设有螺丝拧紧于所述螺丝孔11中。通过螺丝固定定位销10,操作简单,拆装方便,螺丝固定为现有惯用手段,此处不多赘述。

37.所述导向套15的上端外壁设有第三台阶14,所述第三台阶14位于所述第一通孔外。在其中一种实施方式中,还包括隔板6,所述隔板6设于所述凹槽5底部,隔板6对应于所述第一通孔的位置设有第二通孔,所述导向套15依次穿设于所述第一通孔及所述第二通孔中,直到所述第三台阶14抵到所述隔板6上。

38.综上所述,本实用新型的复位杆顶出复位结构,通过设置导向套15,对复位杆8的上下移动起到导引作用,使得弹簧13作用于复位杆8上的力始终保持在复位杆8的轴线上,使得复位杆8的移动无法倾斜。本实用新型结构简单,功能可靠,可有效防止复位杆8拉花及卡死。

39.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和修改。显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

技术特征:

1.一种复位杆顶出复位结构,其特征在于,包括上模1、下模、顶针板、复位杆和复位结构,所述上模1下侧设有上模1腔,所述下模上侧设有下模腔,所述上模1与所述下模上下相对设置,使所述上模1腔和所述下模腔闭合形成整模腔,所述上模1的上侧设有凹槽,所述凹槽的上端设有第一台阶,所述顶针板盖设于所述第一台阶上,所述凹槽的底部设有连通所述上模1腔的第一通孔,所述复位杆从所述第一通孔伸入所述上模1腔内,所述复位结构设于所述复位杆与所述顶针板之间,所述复位结构包括:弹簧、定位销和导向套,所述导向套设于所述第一通孔中,所述定位销一端抵于所述复位杆上端,其另一端抵于所述顶针板下侧,所述弹簧套设于所述定位销上,所述复位杆上端的直径与所述导向套的内径相适配,所述复位杆上端以下的直径小于导向套的内径。2.如权利要求1所述的一种复位杆顶出复位结构,其特征在于,所述复位杆的上端设有凹孔,所述凹孔的四周形成一圈凸起的第一垫块,所述定位销的下端抵于所述凹孔中,所述弹簧的下端抵于所述第一垫块上。3.如权利要求1所述的一种复位杆顶出复位结构,其特征在于,所述定位销的上端外壁设有外凸的第二台阶,所述第二台阶的外圈套设有第二垫圈块,所述弹簧的上端抵于所述第二垫圈块上。4.如权利要求1所述的一种复位杆顶出复位结构,其特征在于,所述定位销的上端面设有螺丝孔,所述顶针板与所述定位销之间设有螺丝拧紧于所述螺丝孔中。5.如权利要求1所述的一种复位杆顶出复位结构,其特征在于,所述弹簧设为叠片弹簧。6.如权利要求1所述的一种复位杆顶出复位结构,其特征在于,所述导向套的上端外壁设有第三台阶,所述第三台阶位于所述第一通孔外。7.如权利要求6所述的一种复位杆顶出复位结构,其特征在于,还包括隔板,所述隔板设于所述凹槽底部,隔板对应于所述第一通孔的位置设有第二通孔,所述导向套依次穿设于所述第一通孔及所述第二通孔中,直到所述第三台阶抵到所述隔板上。

技术总结

本实用新型公开了一种复位杆顶出复位结构,包括上模1、下模、顶针板、复位杆和复位结构,所述复位结构设于所述复位杆与所述顶针板之间,所述复位结构包括:弹簧、定位销和导向套,所述导向套设于所述第一通孔中,所述定位销一端抵于所述复位杆上端,其另一端抵于所述顶针板下侧,所述弹簧套设于所述定位销上,所述复位杆上端的直径与所述导向套的内径相适配,所述复位杆上端以下的直径小于导向套的内径。本实用新型结构简单,功能可靠,可有效防止复位杆拉花及卡死。复位杆拉花及卡死。复位杆拉花及卡死。

技术研发人员:陈良进 方宏机 牟雄 陆标文 肖亚军 蒙华显

受保护的技术使用者:佛山市启新模具有限公司

技术研发日:2021.03.11

技术公布日:2021/12/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1