一种塑胶薄膜吹出机的制作方法

1.本实用新型涉及吹出机技术领域,尤其涉及一种塑胶薄膜吹出机。

背景技术:

2.塑胶回收过程需要粉碎,由于塑胶产品表面大多粘贴有薄膜保护层,为了提高塑料的品质,粉碎过后需要将薄膜从塑胶颗粒中分离出来。

3.因此,有必要提供一种新的塑胶薄膜吹出机解决上述技术问题。

技术实现要素:

4.为解决上述技术问题,本实用新型提供一种塑胶薄膜吹出机。

5.本实用新型提供的一种塑胶薄膜吹出机,包括:机架、塑胶提升装置、薄膜吹出装置和薄膜收集装置,塑胶提升装置安装在机架上,薄膜吹出装置包括固定在机架上的两个导向杆和升降电机,所述机架上通过轴承转动连接有丝杆,所述升降电机的输出轴与丝杆一端固定连接,所述丝杆外侧通过螺纹连接有螺纹套筒,所述导向杆上滑动连接有固定板,所述固定板的一侧通过转轴转动连接有活动板,且螺纹套筒固定在固定板上,所述活动板上安装有强力风机,薄膜收集装置安装在塑胶提升装置的顶端,且薄膜收集装置正对强力风机设置。

6.优选的,所述塑胶提升装置包括固定在机架上的输料管,所述输料管的底端固定有输料电机,所述输料管内安装有螺旋输送轴,所述输料电机的输出轴与螺旋输送轴一端固定连接,所述输料管的底端安装有料斗,所述输料管的顶端设有排料口。

7.优选的,所述薄膜收集装置包括固定在输料管顶端的收集罩,所述收集罩外侧安装有布袋。

8.优选的,所述输料管与水平面呈度角设置。

9.优选的,所述排料口竖直向下设置,所述收集罩的开口直径为所述排料口直径的5-8倍,所述收集罩内侧顶端与所述输料管连接。

10.优选的,所述输料管与机架通过焊接固定。

11.优选的,所述机架整体呈l形。

12.优选的,所述机架的l形弯折处对称设有连接杆。

13.优选的,所述机架的底部四角均设有轮子。

14.优选的,所述轮子为一种万向自锁轮。

15.有益效果:通过调节强力风机的高度结合强力风机的风力大小控制,能够满足不同大小的塑料可以分离需求,在强力风机作用下薄膜与质量较重的塑胶料实现快速分离,通过薄膜收集装置的设置,塑料薄膜在强力风机的作用下沿着收集罩进入到布袋中进行集中收集。

附图说明

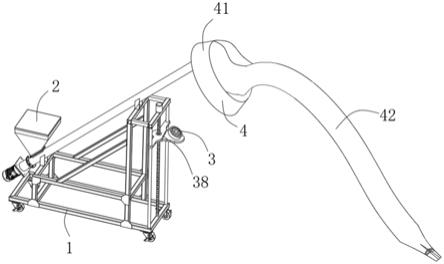

16.图1为本实用新型的整体结构示意图;

17.图2为本实用新型的薄膜吹出装置结构示意图。

18.图中标号:1、机架;11、连接杆;12、轮子;2、塑胶提升装置;21、输料管;22、输料电机;23、螺旋输送轴;24、料斗;25、排料口;3、薄膜吹出装置;31、导向杆;32、升降电机;33、丝杆;34、螺纹套筒;35、活动板;36、强力风机;37、固定板;38、转轴;4、薄膜收集装置;41、收集罩;42、布袋。

具体实施方式

19.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

20.以下结合具体实施例对本实用新型的具体实现进行详细描述。

21.请参阅图1至图2,本实用新型实施例提供的一种塑胶薄膜吹出机,用于辅助分离混合料中的塑胶颗粒和薄膜,包括:机架1、塑胶提升装置2、薄膜吹出装置3和薄膜收集装置4;

22.所述机架1整体呈l形,所述机架1的l形弯折处对称设有连接杆11,形成一个三角形结构,提高机架1的强度,所述机架1的底部四角均设有轮子12,所述轮子12为一种万向自锁轮,便于移动机架1;

23.塑胶提升装置2安装在机架1上,薄膜吹出装置3包括固定在机架1上的两个导向杆31和升降电机32,所述机架1上通过轴承转动连接有丝杆33,所述升降电机32的输出轴与丝杆33一端固定连接,所述丝杆33外侧通过螺纹连接有螺纹套筒34,所述导向杆31上滑动连接有固定板37,所述固定板37的一侧通过转轴38转动连接有活动板35,且螺纹套筒34固定在固定板37上,所述活动板35上安装有强力风机36,通过转动调整活动板35的朝向能改变强力风机36的风向,薄膜收集装置4安装在塑胶提升装置2的顶端,且薄膜收集装置4正对强力风机36设置。

24.其中活动板35与固定板37之间为阻尼转动,或者活动板35通过转轴套与转轴38连接,并通过螺钉穿过转轴套与转轴38挤压连接,以对活动板35的转动位置进行限位。

25.通过升降电机32带动丝杆33转动,由于丝杆33与螺纹套筒34通过螺纹连接,所以升降电机32能够带动活动板35和强力风机36一起上下移动,进而控制强力风机36距离排料口25的位置,满足不同大小塑料颗粒的和薄膜的分离需求。

26.所述塑胶提升装置2包括固定在机架1上的输料管21,所述输料管21的底端固定有输料电机22,所述输料管21内安装有螺旋输送轴23,所述输料电机22的输出轴与螺旋输送轴23一端固定连接,所述输料管21的底端安装有料斗24,所述输料管21的顶端设有排料口25。

27.通过输料电机22带动螺旋输送轴23转动,料斗24内部的塑料在螺旋输送轴23的作用下沿着输料管21的底端向上移动并从排料口25落下,强力风机36将从排料口25落下的塑料颗粒与薄膜混合料进行分离。

28.所述薄膜收集装置4包括固定在输料管21顶端的收集罩41,所述收集罩41外侧安

装有布袋42,塑料薄膜在强力风机36的作用下沿着收集罩41进入到布袋42中进行集中收集,而气流能通过布袋的微小细孔流出。

29.所述输料管21与水平面呈45度角设置。

30.所述排料口25竖直向下设置,所述收集罩41的开口(如图1中收集罩41左侧为开口)直径为所述排料口25直径的5-8倍,所述收集罩41内侧顶端与所述输料管(21)连接,使得收集罩41的开口有足够的空间接收散飞的薄膜,便于排料。

31.所述输料管21与机架1通过焊接固定,连接更稳定。

32.工作原理:通过输料电机22带动螺旋输送轴23转动,料斗24内部的塑料在螺旋输送轴23的作用下沿着输料管21的底端向上移动并从排料口25落下,强力风机36将从排料口25落下的塑料颗粒与薄膜混合料进行分离,塑料薄膜在强力风机36的作用下沿着收集罩41进入到布袋42中进行集中收集。

33.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

技术特征:

1.一种塑胶薄膜吹出机,其特征在于,包括:机架(1);塑胶提升装置(2),安装在机架(1)上;薄膜吹出装置(3),包括固定在机架(1)上的两个导向杆(31)和升降电机(32),所述机架(1)上通过轴承转动连接有丝杆(33),所述升降电机(32)的输出轴与丝杆(33)一端固定连接,所述丝杆(33)外侧通过螺纹连接有螺纹套筒(34),所述导向杆(31)上滑动连接有固定板(37),所述固定板(37)的一侧通过转轴(38)转动连接有活动板(35),且螺纹套筒(34)固定在固定板(37)上,所述活动板(35)上安装有强力风机(36);薄膜收集装置(4),安装在塑胶提升装置(2)的顶端,且薄膜收集装置(4)正对强力风机(36)设置。2.根据权利要求1所述的塑胶薄膜吹出机,其特征在于,所述塑胶提升装置(2)包括固定在机架(1)上的输料管(21),所述输料管(21)的底端固定有输料电机(22),所述输料管(21)内安装有螺旋输送轴(23),所述输料电机(22)的输出轴与螺旋输送轴(23)一端固定连接,所述输料管(21)的底端安装有料斗(24),所述输料管(21)的顶端设有排料口(25)。3.根据权利要求2所述的塑胶薄膜吹出机,其特征在于,所述薄膜收集装置(4)包括固定在输料管(21)顶端的收集罩(41),所述收集罩(41)外侧安装有布袋(42)。4.根据权利要求3所述的塑胶薄膜吹出机,其特征在于,所述输料管(21)与水平面呈45度角设置。5.根据权利要求3所述的塑胶薄膜吹出机,其特征在于,所述排料口(25)竖直向下设置,所述收集罩(41)的开口直径为所述排料口(25)直径的5-8倍,所述收集罩(41)内侧顶端与所述输料管(21)连接。6.根据权利要求2所述的塑胶薄膜吹出机,其特征在于,所述输料管(21)与机架(1)通过焊接固定。7.根据权利要求1所述的塑胶薄膜吹出机,其特征在于,所述机架(1)整体呈l形。8.根据权利要求7所述的塑胶薄膜吹出机,其特征在于,所述机架(1)的l形弯折处对称设有连接杆(11)。9.根据权利要求1所述的塑胶薄膜吹出机,其特征在于,所述机架(1)的底部四角均设有轮子(12)。10.根据权利要求9所述的塑胶薄膜吹出机,其特征在于,所述轮子(12)为一种万向自锁轮。

技术总结

本实用新型涉及一种塑胶薄膜吹出机,其包括机架、塑胶提升装置、薄膜吹出装置和薄膜收集装置,塑胶提升装置安装在机架上,薄膜吹出装置包括固定在机架上的两个导向杆和升降电机,所述机架上通过轴承转动连接有丝杆,所述升降电机的输出轴与丝杆一端固定连接,所述丝杆外侧通过螺纹连接有螺纹套筒,所述导向杆上滑动连接有活动板,且螺纹套筒固定在活动板上,所述活动板上安装有强力风机,该塑胶薄膜吹出机,通过调节强力风机的高度结合强力风机的风力大小控制,能够满足不同大小的塑料可以分离需求,在强力风机作用下薄膜与质量较重的塑胶料实现快速分离,塑料薄膜在强力风机的作用下沿着收集罩进入到布袋中进行集中收集。用下沿着收集罩进入到布袋中进行集中收集。用下沿着收集罩进入到布袋中进行集中收集。

技术研发人员:倪凯生

受保护的技术使用者:深圳市盈实科技有限公司

技术研发日:2021.08.30

技术公布日:2022/1/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1