注塑孔板的制作方法

1.本申请涉及包装技术的领域,尤其是涉及一种注塑孔板。

背景技术:

2.现有的汽车零件包装主要都是吸塑盘旋转上下堆垛运输回收。

3.如图1所示:现有的汽车零件包括头部6和尾部7,头部6呈吸盘状,尾部 7呈圆管状,现有技术的吸塑盘采用吸塑工艺成型,设有多个型腔,头部6和尾部7平放在凹槽中。

4.由于零件尾部锋利面与吸塑盘接触,存在运输过程中会产生摩擦掉屑的问题。

技术实现要素:

5.为了减小运输过程中零件尾部锋利面与包装设备产生摩擦掉屑的问题,本申请提供一种注塑孔板。

6.本申请提供的一种注塑孔板,采用如下的技术方案:

7.一种注塑孔板,包括基板,所述基板上开设有多个贯穿的料孔,料孔的孔径大于零件尾部的直径,且小于零件头部的直径,基板上垂直固定有至少三根支柱,支柱远离基板一端低于零件的尾部,支柱的轴向平行于料孔的轴向设置,多根支柱呈几何图形分布。

8.通过采用上述技术方案,包装时,将零件的尾部插入料孔中,由于料孔的孔径大于零件尾部的直径,且小于零件头部的直径,零件头部卡在料孔上不会下落,使得零件保持竖直状态放置在料孔中,然后可将支柱放置在运输设备上,由于支柱远离基板一端低于零件的尾部,使得零件的尾部不会与运输设备接触,并且由于零件尾部锋利面没有与包装设备接触,因此,解决了零件尾部锋利面没有与包装设备产生摩擦掉屑的问题,提高了零件的清洁度。

9.可选的,所述基板上垂直固定有限位管,限位管与料孔同轴设置,限位管的孔径与料孔相同。

10.通过采用上述技术方案,限位管能对零件进行限位,减小零件由于过长,在料孔中晃动造成碰撞受损的可能性。

11.可选的,所述限位管背离支柱一端高度不同。

12.通过采用上述技术方案,使得限位管在基板背离支柱一端形成高低错落的状态,使得零件放置后,零件的头部高低不同,从提高空间利用率,能够放置多层零件,增加了零件的装载量,从而大大降低了零件的运输成本。

13.可选的,所述限位管之间连接有第一加强板。

14.通过采用上述技术方案,第一加强板对限位管起到支撑作用,提高整体强度。

15.可选的,所述支柱呈管状。

16.通过采用上述技术方案,能够减轻支柱重量,便于搬运。

17.可选的,所述支柱外壁沿轴向固定有第二加强板。

18.通过采用上述技术方案,第二加强板能增大支柱侧壁的强度,增大支柱的受压能

力。

19.可选的,所述基板沿周向垂直固定有边框,边框与支柱位于基板的同侧。

20.通过采用上述技术方案,边框能将零件尾部包围在内,减小零件被碰撞受损的可能性。

21.有益效果:

22.本实用新型通过包装时,将零件的尾部插入料孔中,由于料孔的孔径大于零件尾部的直径,且小于零件头部的直径,零件头部卡在料孔上不会下落,使得零件保持竖直状态放置在料孔中,然后可将支柱放置在运输设备上,由于支柱远离基板一端低于零件的尾部,使得零件的尾部不会与运输设备接触,并且由于零件尾部锋利面没有与包装设备接触,因此,解决了零件尾部锋利面没有与包装设备产生摩擦掉屑的问题,提高了零件的清洁度。

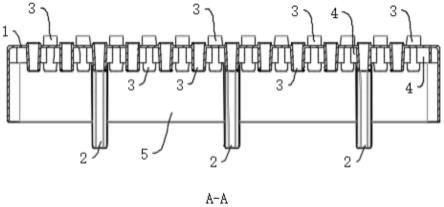

附图说明

23.图1是现有技术的吸塑盘装载零件的示意图;

24.图2是本实施例注塑孔板的整体结构示意图;

25.图3是为了展示本实施例支柱结构的示意图;

26.图4是图2中a-a方向的剖视图。

27.附图标记说明:1、基板;2、支柱;3、限位管;4、第一加强板;5、边框; 6、头部;7、尾部。

具体实施方式

28.以下结合附图对本申请作进一步详细说明。

29.本申请实施例公开一种注塑孔板。

30.参照图2和图3,一种注塑孔板,包括基板1、支柱2、限位管3、第一加强板4和边框5,基板1为矩形板,基板1上开设有多个贯穿的圆形料孔,料孔的孔径大于零件尾部7的直径,且小于零件头部6的直径,使得将零件放置于料孔中时,零件头部6不会从料孔漏下,从而能将零件定位到料孔中,由于零件尾部 7锋利面没有与包装设备接触,因此,解决了零件尾部7锋利面没有与包装设备产生摩擦掉屑的问题,提高了零件的清洁度。

31.支柱2呈两排对称设置六根,支柱2一体成型在基板1上,支柱2的轴向平行于料孔的轴向设置,支柱2呈内部中空的圆管状,能够减轻支柱2的重量,便于搬运。支柱2远离基板1一端低于零件的尾部7,使得零件的尾部7不会与运输设备接触。支柱2外壁沿轴向一体成型有第二加强板,第二加强板能增大支柱 2侧壁的强度,增大支柱2的受压能力。

32.参照图3和图4,限位管3呈圆管状,限位管3与基板1一体成型固定,使得限位管3与料孔同轴设置,限位管3的孔径与料孔相同,使得零件穿设在料空中时,限位管3对零件进行限位,减小零件由于过长,在料孔中晃动造成碰撞受损的可能性。相邻两排的限位管3背离支柱2一端高度不同,使得限位管3在基板背离支柱2一端形成高低错落的状态,使得零件放置后,零件的头部6高低不同,从提高空间利用率,能够放置多层零件,增加了零件的装载量,从而大大降低了零件的运输成本。限位管3之间连接有第一加强板4,第一加强板4对限位管起到支撑作用,提高整体强度。

33.基板1沿周向垂直固定有边框5,边框5与支柱2位于基板1的同侧,能将零件尾部7

包围在内,减小零件被碰撞受损的可能性。

34.本申请实施例的一种注塑孔板的实施原理为:包装时将零件放置于料孔中时,零件头部6不会从料孔漏下,从而能将零件定位到料孔中,由于零件尾部7锋利面没有与包装设备接触,因此,解决了零件尾部7锋利面没有与包装设备产生摩擦掉屑的问题,提高了零件的清洁度。

35.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

技术特征:

1.一种注塑孔板,包括基板(1),其特征在于:所述基板(1)上开设有多个贯穿的料孔,料孔的孔径大于零件尾部(7)的直径,且小于零件头部(6)的直径,基板(1)上垂直固定有至少三根支柱(2),支柱(2)远离基板(1)一端低于零件的尾部(7),支柱(2)的轴向平行于料孔的轴向设置,多根支柱(2)呈几何图形分布。2.根据权利要求1所述的注塑孔板,其特征在于:所述基板(1)上垂直固定有限位管(3),限位管(3)与料孔同轴设置,限位管(3)的孔径与料孔相同。3.根据权利要求2所述的注塑孔板,其特征在于:所述限位管(3)背离支柱(2)一端高度不同。4.根据权利要求2所述的注塑孔板,其特征在于:所述限位管(3)之间连接有第一加强板(4)。5.根据权利要求1所述的注塑孔板,其特征在于:所述支柱(2)呈管状。6.根据权利要求5所述的注塑孔板,其特征在于:所述支柱(2)外壁沿轴向固定有第二加强板。7.根据权利要求1-6任意一项所述的注塑孔板,其特征在于:所述基板(1)沿周向垂直固定有边框(5),边框(5)与支柱(2)位于基板(1)的同侧。

技术总结

本申请涉及一种注塑孔板,属于包装技术领域,其包括基板,所述基板上开设有多个贯穿的料孔,料孔的孔径大于零件尾部的直径,且小于零件头部的直径,基板上垂直固定有至少三根支柱,支柱远离基板一端低于零件的尾部,支柱的轴向平行于料孔的轴向设置,多根支柱呈几何图形分布。本申请解决了现有技术包装时零件尾部锋利面与吸塑盘接触,存在运输过程中会产生摩擦掉屑的问题,具有能减小运输过程中零件尾部锋利面与包装设备产生摩擦掉屑的可能性的效果。果。果。

技术研发人员:姜健 彭长林 高李鑫 王杰 张萍 胡维光 姜海洋

受保护的技术使用者:金虹包装材料(上海)有限公司

技术研发日:2021.12.31

技术公布日:2022/9/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1