一种飞行器的长锥复材结构件的成型工装及成型方法与流程

1.本发明属于飞行器复合材料固化成型领域,特别是一种飞行器的长锥复材结构件的成型工装及成型方法。

背景技术:

2.在运载火箭整流罩、级间段、战略导弹头罩、过渡段等应用了复合材料加强筋结构,长锥加筋复合材料结构由复材壳体和四个复材加强环筋组成,其突出特点是比强度/比模量高、生产成本低、结构效率高、稳定性突出等。

3.针对上述加筋复材结构件,目前国内航天材料及工艺研究所、中国航天科技集团公司第四研究院第四十三研究所以及哈尔滨玻璃钢院等科研院所,主要采用分瓣式成型模具,将芯模按照等比例进行分块,为了便于脱模采用分段或分瓣也是目前对于成形模具的常规设计方法,但是该方法导致模具设计、加工难度大、制造成本高、生产周期长以及脱模困难等问题。

技术实现要素:

4.本发明目的在于克服现有技术的不足,本发明提供一种飞行器的长锥复材结构件的成型工装及成型工装及方法,以长锥加筋复材结构件本体为对象进行一体化工装设计,降低模具设计和加工难度,缩短生产周期,实现制件快速脱模,最终达到复材制件批量化生产。

5.实现本发明目的的技术解决方案为:

6.一种飞行器的长锥复材结构件的成型工装,采用一体化结构,采用锥形圆柱结构,沿轴向依次设置多个环形支撑槽,环形支撑槽与的深度与多余的加强环筋的厚度相同;除位于成型工装前端的第一个环形支撑槽外,其余环形支撑槽与环形支撑槽前端的台阶之间设置有等直段,等直段直径为该段环形支撑槽所支撑的加强环筋的最小直径。

7.本发明与现有技术相比,其显著优点是:

8.采用本设计方法的工装,不需要进行分块设计,大大降低了工装制造周期和制造费用,并且加强环筋与蒙皮连接区域不会对脱模过程产生干涉,可以快速脱模,达到后期批量化生产要求。

附图说明

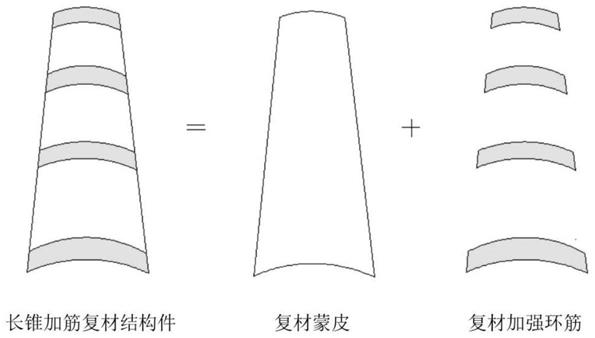

9.图1为长锥加筋复材结构件整体结构示意图。

10.图2为芯模工装结构示意图。

11.图3为芯模工装中间设置等直段的结构示意图。

12.图4为芯模工装前端布局结构示意图。

13.图5为芯模工装设置蒙皮的总体结构示意图。

具体实施方式

14.下面结合附图及具体实施例对本发明做进一步的介绍。

15.结合图1,长锥加筋复材结构件整体结构,是一个大型复杂锥形回转结构体,整体高≥1000mm,其由外部的复材蒙皮和间隔设置在复材蒙皮内的四个加强环筋组成,加强环筋和复材蒙皮均为锥形回转体;设加强环筋宽度为b mm,加强环筋厚度为a mm,加强环筋前端面直径φ1mm(最小直径),后端面直径φ2mm(最大直径)。四个四个加强环筋的直径依次增大,宽度和厚度值可相同也可不同。

16.本发明用于长锥复材结构件成形的芯模工装1采用一体化结构,无需对芯模工装1进行分段和分瓣处理,降低了加工难度和组装难度,保证了芯模工装1的同轴度和加工精度,同时便于长锥复材结构件的脱模,具体通过以下方式实现:

17.结合图2,首先芯模工装1采用锥形圆柱结构,外形尺寸与待成形的长锥加筋复材结构件的内腔尺寸相同。然后按四个加强环筋相对复材蒙皮的位置,在芯模工装1上对应位置延轴向依次加工环形支撑槽2,环形支撑槽2的深度为加强环筋的厚度a mm。由于环形支撑槽2的存在,使得环形支撑槽2与芯模工装1外圆之间形成台阶3。除最前端的第一个加强环筋所在环形支撑槽2不需设置等直段4外(如图4所示),其余的加强环筋前端的位置(最小直径处),环形支撑槽2与台阶3之间设置等直段4(如图3所示),等直段4直径为该段环形支撑槽2所支撑的加强环筋的最小直径φ1mm。成形时,将多个加强环筋设置在环形支撑槽2上,然后将复材蒙皮设置在芯模工装1上,将复材蒙皮与加强环筋加热固化。最后将芯模工装1从后端抽出(如图5中x轴方向)。

18.复材结构件采用国产碳纤维预浸料进行制备,而碳纤维预浸料固化成型工艺为180℃下保温2h,其热膨胀系数是2

×

10-6

/℃,为了防止高温加热固化过程中,复材结构件发生固化变形,一体化芯模工装1的材料的热膨胀系数≤2

×

10-6

/℃。

19.采用本设计方法的工装,不需要进行分块设计,大大降低了工装制造周期和制造费用,并且加强环筋与蒙皮连接区域不会对脱模过程产生干涉,可以快速脱模,达到后期批量化生产要求。

20.本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。

技术特征:

1.一种飞行器的长锥复材结构件的成型工装,其特征在于,采用一体化结构,采用锥形圆柱结构,沿轴向依次设置多个环形支撑槽,环形支撑槽与的深度与多余的加强环筋的厚度相同;除位于成型工装前端的第一个环形支撑槽外,其余环形支撑槽与环形支撑槽前端的台阶之间设置有等直段,等直段直径为该段环形支撑槽所支撑的加强环筋的最小直径。2.根据权利要求1所述的成型工装,其特征在于,采用热膨胀系数不大于复材蒙皮热膨胀系数的材料制成。3.根据权利要求1所述的成型工装,其特征在于,采用热膨胀系数≤2

×

10-6

/℃的材料制成。4.根据权利要求1所述的成型工装,用于长锥复材结构件的成形方法,其特征在于,成形时,将多个加强环筋设置在环形支撑槽上,然后将复材蒙皮设置在芯模工装上,将复材蒙皮与加强环筋加热固化;最后将芯模工装从后端抽出。5.根据权利要求4所述的成型工装,其特征在于,复材蒙皮采用碳纤维预浸料进行制备。

技术总结

本发明公开了一种飞行器的长锥复材结构件的成型工装及成型方法,采用一体化结构,采用锥形圆柱结构,沿轴向依次设置多个环形支撑槽,环形支撑槽与的深度与多余的加强环筋的厚度相同;除位于成型工装前端的第一个环形支撑槽外,其余环形支撑槽与环形支撑槽前端的台阶之间设置有等直段,等直段直径为该段环形支撑槽所支撑的加强环筋的最小直径。本发明的工装,不需要进行分块设计,大大降低了工装制造周期和制造费用,并且加强环筋与蒙皮连接区域不会对脱模过程产生干涉,可以快速脱模,达到后期批量化生产要求。后期批量化生产要求。后期批量化生产要求。

技术研发人员:胡伟叶 窦明月 褚奇奕 李亮 朱浩然 石波

受保护的技术使用者:南京晨光集团有限责任公司

技术研发日:2022.01.25

技术公布日:2022/5/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1