一种降低高炉煤气锅炉排烟温度的系统的制作方法

1.本实用新型属于高炉煤气发电技术领域,涉及一种降低高炉煤气锅炉排烟温度的系统。

背景技术:

2.钢铁企业生产过程中有大量富余高炉煤气产生,为了提高经济效益,改善环境,将富余高炉煤气回收进行发电是钢铁企业常见余气利用措施。高炉煤气发电,通常匹配相应的高炉煤气锅炉。对于高炉煤气锅炉而言,由于其热值低,产生的烟气量大,排烟热损失占锅炉热损失的60%以上,因而降低排烟热损失是提高高炉煤气锅炉效率及全厂热效率的最有效的手段。决定排烟损失的关键参数是排烟温度,所以,提高锅炉热效率的主要途径是降低锅炉的排烟温度,并充分利用排烟热量。

3.目前,常见的降低锅炉尾部排烟温度的措施是增加空气预热器的面积,此措施可降低排烟温度的同时,还可以提高进入炉膛的空气温度,但由于煤气的燃料特性,其燃烧所需要的空气量很少,对于高参数机组而言,省煤器后排烟温度在300℃左右,经空气预热器降温后,烟气温度仍然在200℃左右,因此通过空气预热器降低烟气温度的效果有限。为进一步降低烟气温度,目前常用的措施是在空气预热器后串联烟气-煤气换热器,通过烟气-煤气换热器后,烟气温度可进一步降低,但由于高炉煤气中含有硫化氢等含硫物,锅炉烟气中二氧化硫含量约为200mg/nm3,考虑到烟气低温腐蚀,排烟温度不宜低于140℃。此种情况下排烟温度仍然较高,而且传统的受热面布置,考虑到换热经济性,机组的排烟温度降低效果有限。

技术实现要素:

4.本实用新型的目的是提供一种降低高炉煤气锅炉排烟温度的系统,以解决现有的煤气锅炉系统排放的烟气温度高锅炉热效率低的问题。

5.本实用新型所采用的技术方案是,一种降低高炉煤气锅炉排烟温度的系统,包括高温烟气-煤气换热器,省煤器出口烟道与高温烟气-煤气换热器烟气入口连通,高温烟气-煤气换热器烟气出口通过第一烟气管线与一级空气预热器烟气入口连通;一级空气预热器烟气出口通过第二烟气管线与低温烟气-煤气换热器烟气入口连通;低温烟气-煤气换热器烟气出口通过第三烟气管线与二级空气预热器连通;二级空气预热器烟气出口与锅炉引风机连通;低温烟气-煤气换热器的煤气出口通过第二煤气管线与高温烟气-煤气换热器煤气入口连通;二级空气预热器空气入口通过第一空气管线与送风机连通,二级空气预热器空气出口通过第二空气管线与一级空气预热器空气入口连通,一级空气预热器空气出口连接至锅炉燃烧器;高温烟气-煤气换热器还连接至燃烧器;高炉煤气精脱硫装置煤气入口连接高炉煤气管网,高炉煤气精脱硫装置煤气出口通过第一煤气管线与低温烟气-煤气换热器煤气入口连通。

6.高温烟气-煤气换热器包括外部的壳体以及内部的换热管,所述省煤器出口烟道

及燃烧器与高温烟气-煤气换热器连接的管线均设置在壳体内,第二煤气管线以及第一烟气管线与高温烟气-煤气换热器采用外部连接的方式。

7.一级空气预热器包括外护板及内部的换热管,外护板内部设置空气及烟气流通通道,第二烟气管线设置在外护板内,锅炉燃烧器及第二空气管线与一级空气预热器采用外部连接的方式。

8.低温烟气-煤气换热器包括外部的壳体以及内部的换热管,烟气及煤气通道设置在所述壳体内;第三烟气管线以及第一煤气管线与低温烟气-煤气换热器采用外部连接的方式。

9.二级空气预热器包括外护板及内部的换热管,外护板内部设置空气及烟气流通通道,第一空气管线及引风机与二级空气预热器采用外部连接的方式。

10.送风机的入口设置有调解风门,出口设置电动挡板门。

11.高温烟气-煤气换热器的换热管为螺旋翅片管,一级空预器的换热管为光管,低温烟气-煤气换热器的换热管为螺旋翅片热管,二级空气预热器的换热管为光管。

12.本实用新型的有益效果是:

13.可通过高炉煤气精脱硫系统将高炉煤气中全部硫的含量降至5mg/nm3,燃烧后,锅炉烟气中二氧化硫含量约为6mg/nm3,烟气酸露点为110℃。然后通过高温烟气-煤气换热器及低温烟气-煤气换热器串联的方式利用锅炉尾部烟气加热高炉煤气,提升高炉煤气显热的同时降低排烟温度。烟气-煤气换热器两级布置后可充分减少原常规设计仅布置一级烟气-煤气换热器时的占地面积,有利于机组尾部烟道部分布置。空气预热器分两级布置,对不同部位烟气余热进行梯级利用,降低换热端差,提高换热效率的同时进一步降低排烟温度。根据高炉煤气锅炉热力计算结果,锅炉排烟温度每降低1℃,锅炉效率可增加0.07%,使用此系统后,排烟温度比常规设计可降低20℃,锅炉效率可增加1.4%。常规设计锅炉热效率为89.5%,采用此系统后,锅炉效率可提升1.56%,煤气单耗可降低1.4%。因此,采用本系统可降低烟气-煤气换热器及空气预热器换热面积,降低占地面积,同时提高能效,降低能耗,降低运营成本。

附图说明

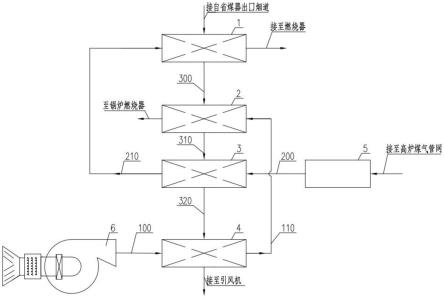

14.图1是本实用新型降低高炉煤气锅炉排烟温度的系统流程示意图。

15.图中,1.高温烟气-煤气换热器,2.一级空气预热器,3.低温烟气-煤气换热器,4.二级空气预热器,5.高炉煤气精脱硫装置,6.送风机,100.第一空气管线,110.第二空气管线,200.第一煤气管线,210.第二煤气管线,300.第一烟气管线,310.第二烟气管线,320.第三烟气管线。

具体实施方式

16.下面结合附图和具体实施方式对本实用新型进行详细说明。

17.如图1所示:一种降低高炉煤气锅炉排烟温度的系统,包括高温烟气-煤气换热器1,省煤器出口烟道与高温烟气-煤气换热器1烟气入口连通,高温烟气-煤气换热器1烟气出口通过第一烟气管线300与一级空气预热器2烟气入口连通;一级空气预热器2烟气出口通过第二烟气管线310与低温烟气-煤气换热器3烟气入口连通;低温烟气-煤气换热器3烟气

出口通过第三烟气管线320与二级空气预热器4连通;二级空气预热器4烟气出口与锅炉引风机连通;低温烟气-煤气换热器3的煤气出口通过第二煤气管线210与高温烟气-煤气换热器1煤气入口连通;二级空气预热器4空气入口通过第一空气管线100与送风机6连通,二级空气预热器4空气出口通过第二空气管线110与一级空气预热器2空气入口连通,一级空气预热器2空气出口连接至锅炉燃烧器;高温烟气-煤气换热器1还连接至燃烧器;高炉煤气精脱硫装置5煤气入口连接高炉煤气管网,高炉煤气精脱硫装置5煤气出口通过第一煤气管线200与低温烟气-煤气换热器3煤气入口连通。

18.高温烟气-煤气换热器1包括外部的壳体以及内部的换热管,所述省煤器出口烟道及燃烧器与高温烟气-煤气换热器1连接的管线均设置在壳体内,第二煤气管线210以及第一烟气管线300与高温烟气-煤气换热器1采用外部连接的方式。

19.一级空气预热器2包括外护板及内部的换热管,外护板内部设置空气及烟气流通通道,第二烟气管线310设置在外护板内,锅炉燃烧器及第二空气管线110与一级空气预热器2采用外部连接的方式。

20.低温烟气-煤气换热器3包括外部的壳体以及内部的换热管,烟气及煤气通道设置在所述壳体内;第三烟气管线320以及第一煤气管线200与低温烟气-煤气换热器3采用外部连接的方式。

21.二级空气预热器4包括外护板及内部的换热管,外护板内部设置空气及烟气流通通道,第一空气管线100及引风机与二级空气预热器4采用外部连接的方式。

22.送风机6的入口设置有调解风门,出口设置电动挡板门。

23.高温烟气-煤气换热器1的换热管为螺旋翅片管,一级空预器2的换热管为光管,低温烟气-煤气换热器3的换热管为螺旋翅片热管,二级空气预热器4的换热管为光管。

24.煤气精脱硫装置5对高炉煤气进行脱硫及脱水,产生的低硫分高炉煤气进入低温烟气-煤气换热器3通过加热管对烟气-煤气进行换热,烟气箱体位于下部,煤气箱体位于上部,通过上下联通的加热管进行换热,加热管换热剂采用无离子水,可实现烟气-煤气隔绝及换热,降低排烟温度,升高煤气温度;低温烟气-煤气换热器3所获得的煤气再经过高温烟气-煤气换热器1通过普通换热管对烟气-煤气进行换热,烟气走管外,煤气走管内进行隔绝及换热,进一步升高煤气温度;送风机6加压后的冷空气经二级空气预热器4通过普通换热管对烟气-空气进行换热,烟气走管外,空气走管内,实现隔绝及换热,降低排烟温度,升高空气温度;二级空气预热器4出口热空气继续经一级空气预热器1通过普通换热管对烟气-空气进行换热,烟气走管外,空气走管内,实现隔绝及换热,进一步提高空气温度;

25.所述高温烟气-煤气换热器1烟气侧及煤气侧采用密封板进行密封,防止煤气漏入烟气中。所述低温烟气-煤气换热器3烟气侧及煤气侧采用隔板隔开,防止煤气漏入烟气中。所述的一级空气预热器2及二级空气预热器4均采用密封隔板将空气侧及烟气侧分隔开,防止空气大量漏入烟气中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1