一种混仓切割的燃烧装置的制作方法

1.本实用新型涉及灶具炉头技术领域,具体来说,涉及一种混仓切割的燃烧装置。

背景技术:

2.目前,市面上常见的灶具炉头基本是以底部出油,经过点火枪点火燃烧,再经由顶部的分火翅作简单的碰撞燃烧,以达到简单气化和想要的温度的目地,由于分火翅作简单的碰撞燃烧,这样势必会造成燃烧不充分的现象,尤其是在使用高闪点高热值液体燃料时,会出现跑油、火焰温度不均匀冒黑烟等情况,造成油耗浪费,且会频繁出现坏炉头伤锅底等现象。

3.针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现要素:

4.针对相关技术中的上述技术问题,本实用新型提出一种混仓切割的燃烧装置,使灶具炉头通过多层次切割燃烧,达到省油,减排,火焰温度均匀的目的,能够克服现有技术的上述不足。

5.为实现上述技术目的,本实用新型的技术方案是这样实现的:一种混仓切割的燃烧装置,包括圆柱形的外炉壳,所述外炉壳底部设有喷油嘴座架,所述喷油嘴座架上部设置在所述外炉壳外侧的点火孔,所述外炉壳内部安装有内胆,所述内胆的外壁设有若干个排风孔,所述内胆的顶部开口设置在在所述点火孔上部,所述内胆内侧固安装有分火翅,所述分火翅的中部垂直安装有保温气化杆,所述保温气化杆朝向所述内胆的外侧,所述内胆的顶部设有扣合的气化圈,所述气化圈朝向所述保温气化杆设有圆台,所述保温气化杆与气化圈的圆台在同一轴线,且所述保温气化杆与圆台之间设有间隙,所述气化圈的顶部放置有压火圈。

6.进一步地,所述喷油嘴座架上安装有喷油嘴,所述喷油嘴座架上分别设有进风口和进油口。

7.进一步地,所述分火翅与所述气化圈上设有若干个均匀分布的孔洞,所述孔洞形状为花瓣形。

8.进一步地,所述分火翅与所述保温气化杆为一体成型。

9.进一步地,所述保温气化杆与圆台之间设有间隙为3mm。

10.进一步地,所述压火圈的中部设有第一出火口,所述第一出火口外圆周设有多个均匀分布的第二出火口。

11.进一步地,所述点火孔设置有两个,所述点火孔内插入有高压点火针。

12.本实用新型的有益效果:有效地解决了现有灶具炉头燃烧不充分、冒黑烟、耗油高、火焰温度不均匀和对炉头损坏大等问题;真正的以自然燃烧达到气化效果;达到了最大程度减少燃油有害气体排放的目的。

附图说明

13.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

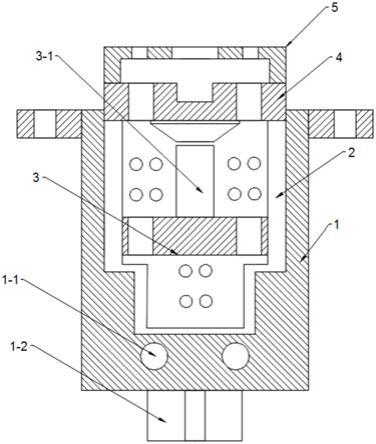

14.图1是根据本实用新型实施例所述的一种混仓切割的燃烧装置的结构示意图;

15.图2是根据本实用新型实施例所述的一种混仓切割的燃烧装置的俯视图;

16.图3是根据本实用新型实施例所述的一种混仓切割的燃烧装置的仰视图;

17.图4是根据本实用新型实施例所述的分火翅的俯视图;

18.图5是根据本实用新型实施例所述的气化圈的俯视图。

19.图中:1、外炉壳;1

‑

1、点火孔;1

‑

2、喷油嘴座架;2、内胆;3、分火翅;3

‑

1、保温气化杆;4、气化圈;5、压火圈;5

‑

1、第一出火口;5

‑

2、第二出火口。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

21.如图1

‑

5所示,根据本实用新型实施例所述的一种混仓切割的燃烧装置,包括圆柱形的外炉壳1,所述外炉壳1底部设有喷油嘴座架1

‑

2,所述喷油嘴座架1

‑

2上部设置在所述外炉壳1外侧的点火孔1

‑

1,所述外炉壳1内部安装有内胆2,所述内胆2的外壁设有若干个排风孔,所述内胆2的顶部开口设置在在所述点火孔1

‑

1上部,所述内胆2内侧固安装有分火翅3,所述分火翅3的中部垂直安装有保温气化杆3

‑

1,所述保温气化杆3

‑

1朝向所述内胆2的外侧,所述内胆2的顶部设有扣合的气化圈4,所述气化圈4朝向所述保温气化杆3

‑

1设有圆台,所述保温气化杆3

‑

1与气化圈4的圆台在同一轴线,且所述保温气化杆3

‑

1与圆台之间设有间隙,所述气化圈4的顶部放置有压火圈5。

22.在本实用新型的一个具体实施例中,所述喷油嘴座架1

‑

2上安装有喷油嘴,所述喷油嘴座架1

‑

2上分别设有进风口和进油口。

23.在本实用新型的一个具体实施例中,所述分火翅3和所述气化圈4上设有若干个均匀分布的孔洞,所述孔洞形状为花瓣形。

24.在本实用新型的一个具体实施例中,所述分火翅3与所述保温气化杆3

‑

1为一体成型。

25.在本实用新型的一个具体实施例中,所述保温气化杆3

‑

1与圆台之间设有间隙为3mm,避免保温气化杆3

‑

1上的温度直接导热到气化圈4,对气化圈4热量太高造成损坏。

26.在本实用新型的一个具体实施例中,所述压火圈5的中部设有第一出火口5

‑

1,所述第一出火口5

‑

1外圆周设有多个均匀分布的第二出火口5

‑

2。

27.在本实用新型的一个具体实施例中,所述点火孔1

‑

1设置有两个,所述点火孔1

‑

1内插入有高压点火针。

28.为了方便理解本实用新型的上述技术方案,以下通过具体使用方式上对本实用新

型的上述技术方案进行详细说明。

29.一种混仓切割的燃烧装置,包括圆柱形的外炉壳1,外炉壳1底部设有喷油嘴座架1

‑

2,喷油嘴座架1

‑

2上部设置在外炉壳1外侧的点火孔1

‑

1,点火孔1

‑

1设置有两个,点火孔1

‑

1内插入有高压点火针,喷油嘴座架1

‑

2上安装有喷油嘴,喷油嘴座架1

‑

2上分别设有进风口和进油口,外炉壳1内部安装有内胆2,内胆2的顶部开口设置在在点火孔1

‑

1上部,内胆2底部距喷油嘴座架1

‑

2顶端约3厘米处,设置有一圈呈斜形的风孔,以便风机把燃油送往上处进行燃烧,内胆2内侧固安装有分火翅3,分火翅3将炉头底部的火焰经过第一次碰撞燃烧,达到燃烧充分目的,由于内胆2中间设置有排风孔,排风孔的风向是向保温气化杆3

‑

1方向吹送,通过风使燃烧后的火焰均匀向上,分火翅3的中部垂直安装有保温气化杆3

‑

1,保温气化杆3

‑

1朝向内胆2的外侧,分火翅3与保温气化杆3

‑

1为一体成型,分火翅3四周的内圈壁上设置有为花瓣形形状的孔洞,由于风使上升的火焰在此燃烧仓内撞击,进行二次气化。

30.分火翅3和气化圈4上设有若干个均匀分布的孔洞,以便风机把燃油送往上处进行燃烧,内胆2的顶部设有扣合的气化圈4,气化圈4朝向保温气化杆3

‑

1设有圆台,保温气化杆3

‑

1与气化圈4的圆台在同一轴线,且保温气化杆3

‑

1与圆台之间设有间隙,以免保温杆温度上传,气化圈4设置有多个出火口,圆台椎部朝向保温气化杆3

‑

1,将部分火焰斜着向上,再次气化且保证火焰不会在腔内,由于风的力量,火焰会继续上燃烧,在气化圈4上再一次进行气化燃烧,火焰经过三次气化燃烧,燃油基本燃烧充分了,达到气化且温度不会过高的效果。

31.气化圈4的顶部放置有压火圈5,压火圈5的中部设有多个连通的出火口,火焰在气化圈4经由圈口顶部出去,上面压火圈5经过最后一次气化燃烧,经过这样四次气化燃烧,燃烧基本完全,火焰气化率在95%以上且温度均匀,真正达到了节能的效果且最大程度减少有害气体排放。

32.综上所述,借助于本实用新型的上述技术方案,有效地解决了现有灶具炉头燃烧不充分、冒黑烟、耗油高、火焰温度不均匀和对炉头损坏大等问题;真正的以自然燃烧达到气化效果;达到了最大程度减少燃油有害气体排放的目的。

33.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1