一种燃烧器的制作方法

1.本实用新型属于燃气灶具领域,具体涉及一种燃烧器。

背景技术:

2.现有技术中,专利号为cn210688214u的专利文件中公开了一种火盖组件以及燃烧器,火盖组件包括:分气盘,分气盘包括环形底盘,环形底盘具有第一燃气进口;第一火盖,第一火盖设于分气盘且具有多个第一出火孔,第一火盖与环形底盘之间限定有与第一燃气进口和第一出火孔连通的第一燃气通道,其中,第一燃气通道内设有正对第一燃气进口的分流件,分流件与环形底盘和第一火盖间隔开且分流件具有多个间隔布置的分流孔。

3.以上结构的燃烧器,分流件不能将燃气均匀分流至第一火盖上的位于不同位置的第一出火孔,导致各个第一出火孔的燃烧效果不一致,影响了燃烧器的燃烧效率。

4.因此,需要进一步改进。

技术实现要素:

5.本实用新型的目的在于克服上述现有技术存在的不足,而提供一种燃烧器,其能够使分火气道内的燃气均匀地分布并输送至火盖上,使燃气在火盖的燃烧效果均匀,提高燃烧器的燃烧效率。

6.为达到上述目的,本实用新型实施例提供的技术方案是:

7.一种燃烧器,包括设有用于输送燃气的分火气道的炉头、以及盖接在分火气道上的火盖,所述分火气道的外缘设有均流台阶,所述均流台阶上设有用于燃气均流的均流环,所述均流环的一侧抵靠在火盖上,另一侧抵靠在均流台阶上。

8.所述均流环设有若干用于燃气通过的均流孔,所述均流孔均布在均流环上。

9.所述火盖上设有若干火孔,所述火孔与火盖的内底面连通,所述均流环与火孔连通并与火盖的内底面的位置之间有距离,且两者形成均流腔。

10.所述均流环呈竖向设置,其顶部抵靠在火盖的内底面,底部扣合在均流台阶上。

11.所述均流环顶部侧壁的截面呈喇叭口状,且均流环顶部侧壁的径向尺寸自下而上逐渐减少。

12.所述炉头上包括用于输送燃气的引射管,所述引射管设有出气口,所述出气口与分火气道连通。

13.所述分火气道内部设有用于把通过出气口进入分火气道内的燃气进行分流的分流板,所述分流板设置在出气口的上方,并沿分火气道的分火方向延伸。

14.所述分流板固定设置在分火气道的壁面上,所述分流板的宽度小于分火气道开口的宽度,或者所述分流板的宽度与分火气道开口的宽度相当,分流板上设有若干用于燃气通过的分流孔,所述分流孔均布在分流板上。

15.所述分火气道的外缘还设有火盖台阶,所述均流台阶、火盖台阶由内至外依次设置在分火气道的外缘,所述均流台阶的水平高度高于火盖台阶,所述火盖的外缘盖合在火

盖台阶上。

16.所述火盖由不锈钢材料制成,所述火盖通过铆接结构与炉头相连。

17.本实用新型的有益效果如下:

18.本实用新型通过在分火气道的外缘设有均流台阶,均流台阶上设有均流环,均流环令分火气道内的燃气均匀地分布并输送至火盖上,使燃气在火盖的燃烧效果均匀,提高了燃烧器的燃烧效率。

附图说明

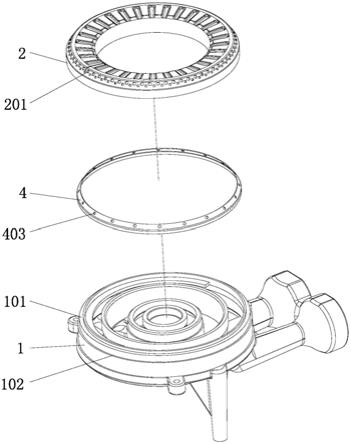

19.图1为本实用新型一实施例燃烧器的分解图。

20.图2为本实用新型一实施例燃烧器的剖视图。

21.图3为图2的a部放大图。

22.图4为本实用新型一实施例炉头的结构示意图。

具体实施方式

23.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

24.参见图1-4,本燃烧器,包括设有用于输送燃气的分火气道102的炉头1、以及盖接在分火气道102上的火盖2,所述分火气道102的外缘设有均流台阶101,所述均流台阶101上设有用于燃气均流的均流环4,所述均流环4的一侧抵靠在火盖2上,另一侧抵靠在均流台阶101上。燃烧器工作时,均流环能够令分火气道内的燃气均匀地分布并输送至火盖上,火盖整体的燃烧更加均匀,对锅具的加热更加均匀,提高烹饪效果,另外,还可避免火盖燃烧不均匀导致出现局部氧气供应不足而影响燃烧效率,即可有效提高燃烧器的燃烧效率。

25.具体地,本实施例中,分火气道102为外环气道,均流台阶101环状设置在分火气道102的外缘上,火盖2安装在炉头1上并盖合在分火气道102的开口,火盖2为外环火盖,均流环4的顶端与火盖2抵靠,均流环4的底端与炉头1抵靠,令均流环4、炉头1与火盖2之间共同形成分火气腔,燃气进入分火气腔后并均匀分布在整个分火气腔中,并输出至火盖2中实现燃烧。

26.作为简单置换的技术手段,分火气道102也可以是中心气道,此时,火盖2对应是中心火盖,即本技术方案可应用在外环气道以及外环火盖上,也可通过简单置换,应用在中心气道以及中心火盖上,本领域的技术人员均可理解。

27.进一步地,所述均流环4设有若干用于燃气通过的均流孔403,所述均流孔403均布在均流环4上,通过设置更多的均流孔403,可以满足燃气均匀地从分火气道102流入火盖2。

28.进一步地,所述火盖2上设有若干火孔201,所述火孔201与火盖2的内底面连通,所述均流环4与火孔201连通并与火盖2的内底面的位置之间有距离,且两者形成均流腔402。本实施例中,火孔201环设在火盖2侧面,分火气道102、均流孔403、均流腔402、火孔201依次连通,燃气从分火气道102进入均流腔402后,再次均流,才输出至火孔201以燃烧,此时均流腔402实现二次均流效果,能够进一步保证对火孔201供气(燃气)的一致性。

29.进一步地,所述均流环4呈竖向设置,其顶部抵靠在火盖2的内底面,底部扣合在均

流台阶101上。均流环4的顶部与火盖2的内底面的内底面抵靠时,可采用压紧的方式装配,例如通过火盖2施加的重力等外力作用下,紧压均流环4,也可采用焊接或压铸、铸造等加工方式,令两者一体成型,均流环4的底部扣合在均流台阶101后,可以实现与炉头1的装配,装配操作简便。

30.进一步地,所述均流环4顶部侧壁的截面呈喇叭口状,且均流环4顶部侧壁的径向尺寸自下而上逐渐减少。该技术方案,使燃气从分火气道102向上流通并进入均流孔403、均流腔402、火孔201时,能够起到导向作用,令燃气向火盖2中心方向靠拢并有向下回流至分火气道102的趋势,能够确保燃气充满分火气道102,从而保证燃气向流孔403、均流腔402、火孔201流通时的均匀性,进一步提高燃气的均流效果。

31.进一步地,所述炉头1上包括用于输送燃气的引射管,所述引射管设有出气口103,所述出气口103与分火气道102连通,实现把燃气从外部供气装置(如控制阀)输送至炉头1中,本领域的技术人员均可理解。

32.进一步地,所述分火气道102内部设有用于把通过出气口103进入分火气道102内的燃气进行分流的分流板104,所述分流板104设置在出气口103的上方,并沿分火气道102的分火方向延伸。

33.现有技术中,分火气道102(外环分火气道)呈圆环环形,分火方向也呈圆环形,所以分流板通常呈圆环形或者圆弧形,本实施例优选系圆弧形,燃气从出气口103进入分火气道102时,分流板104能够产生一定的阻力,令燃气能够更好地向分火气道102的分火方向流通,实现分流效果,本领域的技术人员均可理解。

34.现有技术中,炉头1的中心分火气道也可设置分流板104,炉头1的中心分火气道有呈圆环形也有呈圆形,圆环形的中心分火气道与前述外环分火气道的技术方案相同,圆形的中心分火气道,分火方向为圆状,分流板104自然优选采用圆形,本领域的技术人员均可理解。

35.进一步地,所述分流板104固定设置在分火气道102的壁面上,所述分流板104的宽度小于分火气道102开口的宽度,或者所述分流板104的宽度与分火气道102开口的宽度相当,分流板104上设有若干用于燃气通过的分流孔,所述分流孔均布在分流板104上,以上技术方案,本领域的技术人员均可理解,本实施例采用分流板104的宽度小于分火气道102开口的宽度的技术方案。

36.进一步地,所述分火气道102的外缘还设有火盖台阶105,所述均流台阶101、火盖台阶105由内至外依次设置在分火气道102的外缘,所述均流台阶101的水平高度高于火盖台阶105,所述火盖2的外缘盖合在火盖台阶105上,该技术方案,令均流环4以及火盖2能够由内致外同时装配在分火气道102的外缘上(即同时装配在炉头1上),并且均流环4以及火盖2相互不干涉,令燃烧器整体结构更加紧凑,而且无需对炉头1的结构做过多改造,便于降低炉头1的制造成本。

37.进一步地,所述本实施例的火盖2由不锈钢材料制成,所述火盖2通过铆接结构与炉头1相连,防止漏气,确保使用和安全,本领域的技术人员均可理解。

38.上述为本实用新型的优选方案,显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本领域的技术人员应该了解本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围

的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内,本实用新型要求保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1