一种降低氧化铝焙烧炉能耗的装置及方法与流程

1.本发明涉及氧化铝生产技术领域,尤其涉及一种降低氧化铝焙烧炉能耗的装置及方法。

背景技术:

2.在氧化铝生产过程中,通常利用焙烧炉将铝酸钠溶液分解产生的氢氧化铝高温煅烧后生产氧化铝产品。由于焙烧炉燃烧温度高,焙烧过程产生的尾气温度高,由于缺乏有效的方式回收烟气余热,目前大部分企业将高温烟气直接排放,而部分企业虽然采用对烟气余热进行回收,但受限于投资大,冷源少等因素,焙烧炉烟气余热未得到有效利用。这样,造成焙烧能耗增加和热量浪费。

技术实现要素:

3.鉴于现有技术的上述缺点、不足,本发明提供一种降低氧化铝焙烧炉能耗的装置及方法,其解决了焙烧炉的焙烧能耗增加以及热量浪费的技术问题。

4.为了达到上述目的,本发明采用的主要技术方案包括:本发明提供一种降低氧化铝焙烧炉能耗的装置,包括换热设备;换热设备的进气口与焙烧炉的烟气出口连接,换热设备的出气口与烟囱连接;换热设备的进料口与焙烧炉进料介质的输送管路连接,换热设备的出料口与焙烧炉的进料口连接;在换热设备内通过焙烧炉的烟气加热焙烧炉进料介质,以提高焙烧炉进料介质的温度,降低焙烧炉能耗。

5.进一步地,换热设备包括换热机构和加热机构,换热机构和加热机构之间通过管路连接,形成用于循环介质流动的循环管路,加热机构的进料口与焙烧炉进料介质的输送管路连接,加热机构的出料口与焙烧炉的进料口连接。

6.进一步地,焙烧炉进料介质为焙烧炉进料氢氧化铝、燃气和系统冷风中的一种或多种。

7.进一步地,循环介质为水、溶液、导热油中的一种。

8.进一步地,换热机构为直接换热器或间接换热器。

9.进一步地,加热机构为间接换热器或烘干设备。

10.本发明还提供一种降低氧化铝焙烧炉能耗的方法,采用上述装置,包括以下步骤:s1、焙烧炉内收尘后的高温烟气通过管路送入换热设备;s2、焙烧炉进料介质通过管路送入换热设备,并与步骤s1中的高温烟气进行换热;s3、换热后的烟气通过烟囱排出;s4、换热后的焙烧炉进料介质送入焙烧炉,进行焙烧。

11.进一步地,步骤s2具体为:s21、焙烧炉进料介质通过管路送入换热设备的加热机构;s22、换热设备的加热机构与换热设备的换热机构通过用于循环介质流动的循环管路连接;

s23、步骤s1中的高温烟气在换热设备的换热机构内与循环介质进行换热;s24、步骤s23中换热后的循环介质在换热设备的加热机构内与步骤s21中的焙烧炉进料介质再次进行换热;s25、步骤s24中换热后的焙烧炉进料介质送入焙烧炉,进行焙烧。

12.本发明的有益效果是:本发明利用换热设备作为焙烧炉烟气余热回收设备,并通过焙烧炉烟气加热焙烧炉进料介质,能够进一步降低烟气排放的温度,回收热量损失,提高焙烧炉进料介质的温度,降低焙烧炉能耗和生产成本。

附图说明

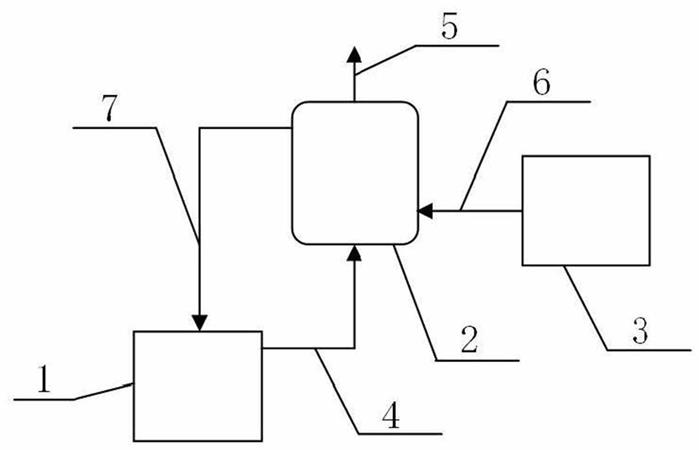

13.图1为本发明一种降低氧化铝焙烧炉能耗的装置及方法的流程图;图2为本发明一种降低氧化铝焙烧炉能耗的装置及方法的具体流程图。

14.图中:1、焙烧炉;2、换热设备;3、焙烧炉进料介质;4、第一管道;5、第二管道;6、第三管道;7、第四管道;8、换热机构;9、加热机构;10、第五管道;11、第六管道。

具体实施方式

15.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

16.实施例1参照图1,本发明提供一种降低氧化铝焙烧炉能耗的装置。该装置包括换热设备2。换热设备2的进气口通过第一管道4与焙烧炉1的烟气出口连接,换热设备2的出气口通过第二管道5与烟囱连接。换热设备2的进料口与用于输送焙烧炉进料介质3的第三管道6连接,换热设备2的出料口通过第四管道7与焙烧炉1的进料口连接。本发明在换热设备2内通过焙烧炉1的烟气加热焙烧炉进料介质3,以提高焙烧炉进料介质3的温度,降低焙烧炉1能耗。

17.具体地,参见图2,换热设备2包括换热机构8和加热机构9。其中,换热机构8和加热机构9之间通过第五管道10和第六管道11连接,形成用于循环介质流动的循环管路。即加热机构9的循环介质进口通过第五管道10与换热机构8的循环介质出口连接,加热机构9的循环介质出口通过第六管道11与换热机构8的循环介质进口连接。加热机构9的进料口与用于输送焙烧炉进料介质3的第三管道6连接,加热机构9的出料口通过第四管道7与焙烧炉1的进料口连接。该装置利用换热机构8作为焙烧炉1烟气余热回收设备,同时利用加热机构9作为焙烧炉进料介质3的加热设备。当然,本发明的换热设备2不限于上述结构,还可以是在配置允许的条件下将换热机构8和加热机构9合为一个设备,例如,在加热固体的焙烧炉进料介质3时,换热设备2可以为带有物料输送功能的换热器;在加热气体或液体的焙烧炉进料介质3时,换热设备2可以为直接换热器或间接换热器。

18.具体地,焙烧炉进料介质3为焙烧炉1进料氢氧化铝、燃气和系统冷风中的一种或多种。循环介质为水、溶液、导热油中的一种。换热机构8为直接换热器或间接换热器。直接换热器可以为直接换热塔;间接换热器可以为列管式换热器、热管式换热器或翅片式换热器。加热机构9为各种类型的间接换热器或烘干设备。

19.本发明还提供一种采用上述装置的降低氧化铝焙烧炉1能耗的方法,包括以下步骤:

s1、焙烧炉1内收尘后的高温烟气通过管路送入换热设备2;s2、焙烧炉进料介质3通过管路送入换热设备2,并与步骤s1中的高温烟气进行换热;s3、换热后的烟气通过烟囱排出;s4、换热后的焙烧炉进料介质3送入焙烧炉1,进行焙烧。

20.其中,步骤s2具体为:s21、焙烧炉进料介质3通过管路送入换热设备2的加热机构9;s22、换热设备2的加热机构9与换热设备2的换热机构8通过用于循环介质流动的循环管路连接;s23、步骤s1中的高温烟气在换热设备2的换热机构8内与循环介质进行换热;s24、步骤s23中换热后的循环介质在换热设备2的加热机构9内与步骤s21中的焙烧炉进料介质3再次进行换热;s25、步骤s24中换热后的焙烧炉进料介质3送入焙烧炉1,进行焙烧。

21.通过实施本发明的方法,焙烧炉1能耗相比现有技术能够降低约0.07gj/t

‑

ao,以年产100万吨氧化铝生产规模计算,每年可节约生产成本约400万元。

技术特征:

1.一种降低氧化铝焙烧炉能耗的装置,其特征在于:包括换热设备(2);换热设备(2)的进气口与焙烧炉(1)的烟气出口连接,换热设备(2)的出气口与烟囱连接;换热设备(2)的进料口与焙烧炉进料介质(3)的输送管路连接,换热设备(2)的出料口与焙烧炉(1)的进料口连接;在换热设备(2)内通过焙烧炉(1)的烟气加热焙烧炉进料介质(3),以提高焙烧炉进料介质(3)的温度,降低焙烧炉(1)能耗。2.根据权利要求1所述的降低氧化铝焙烧炉能耗的装置,其特征在于:换热设备(2)包括换热机构(8)和加热机构(9),换热机构(8)和加热机构(9)之间通过管路连接,形成用于循环介质流动的循环管路,加热机构(9)的进料口与焙烧炉进料介质(3)的输送管路连接,加热机构(9)的出料口与焙烧炉(1)的进料口连接。3.根据权利要求1或2所述的降低氧化铝焙烧炉能耗的装置,其特征在于:焙烧炉进料介质(3)为焙烧炉(1)进料氢氧化铝、燃气和系统冷风中的一种或多种。4.根据权利要求2所述的降低氧化铝焙烧炉能耗的装置,其特征在于:循环介质为水、溶液、导热油中的一种。5.根据权利要求2所述的降低氧化铝焙烧炉能耗的装置,其特征在于:换热机构(8)为直接换热器或间接换热器。6.根据权利要求2所述的降低氧化铝焙烧炉能耗的装置,其特征在于:加热机构(9)为间接换热器或烘干设备。7.一种降低氧化铝焙烧炉能耗的方法,其特征在于:采用权利要求1

‑

6任一项所述的装置,包括以下步骤:s1、焙烧炉(1)内收尘后的高温烟气通过管路送入换热设备(2);s2、焙烧炉进料介质(3)通过管路送入换热设备(2),并与步骤s1中的高温烟气进行换热;s3、换热后的烟气通过烟囱排出;s4、换热后的焙烧炉进料介质(3)送入焙烧炉(1),进行焙烧。8.根据权利要求7所述的降低氧化铝焙烧炉(1)能耗的方法,其特征在于:步骤s2具体为:s21、焙烧炉进料介质(3)通过管路送入换热设备(2)的加热机构(9);s22、换热设备(2)的加热机构(9)与换热设备(2)的换热机构(8)通过用于循环介质流动的循环管路连接;s23、步骤s1中的高温烟气在换热设备(2)的换热机构(8)内与循环介质进行换热;s24、步骤s23中换热后的循环介质在换热设备(2)的加热机构(9)内与步骤s21中的焙烧炉进料介质(3)再次进行换热;s25、步骤s24中换热后的焙烧炉进料介质送入焙烧炉(1),进行焙烧。

技术总结

本发明涉及氧化铝生产技术领域,具体是一种降低氧化铝焙烧炉能耗的装置及方法。该装置包括换热设备;换热设备的进气口与焙烧炉的烟气出口连接,换热设备的出气口与烟囱连接;换热设备的进料口与焙烧炉进料介质的输送管路连接,换热设备的出料口与焙烧炉的进料口连接;在换热设备内通过焙烧炉的烟气加热焙烧炉进料介质,以提高焙烧炉进料介质的温度,降低焙烧炉能耗。本发明利用换热设备作为焙烧炉烟气余热回收设备,并通过焙烧炉烟气加热焙烧炉进料介质,能够进一步降低烟气排放的温度,回收热量损失,提高焙烧炉进料介质的温度,降低焙烧炉能耗和生产成本。焙烧炉能耗和生产成本。焙烧炉能耗和生产成本。

技术研发人员:陈国华 汪漪 曲正

受保护的技术使用者:沈阳铝镁设计研究院有限公司

技术研发日:2021.10.08

技术公布日:2021/12/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1