雾化基材、制造雾化基材的浆料及雾化基材的制造方法与流程

1.本技术涉及材料及电子雾化领域,尤指一种雾化基材、制造雾化基材的浆料及雾化基材的制造方法。

背景技术:

2.现有雾化器具被广泛应用于烟具、医用雾化等领域,而对于雾化型产品的关键在于雾化芯的使用,现有雾化芯一般包括棉芯及陶瓷芯,棉芯采用有机棉制成,具有品吸还原度高的优点,但是容易烧糊等缺点;而陶瓷芯具有易于组装、性能稳定等优点,陶瓷芯的使用更为广泛。棉芯与陶瓷芯的使用均存在容易漏油的问题,陶瓷芯内的毛细孔孔径较大时,烟油渗透效率高,但是容易漏油,如果孔径较小时,又会造成烟油渗透困难,造成干烧的问题。中华人民共和国第201910740263.9号专利申请揭示了一种解决上述技术问题的陶瓷芯,其采用流延工艺制造,具体地,采用三种不同的陶瓷浆料,分别分层流延成型获得生胚后进行烧结成型,由此获得三种孔径大小不同的层状结构,使渗液面的孔径较大适合雾化液快速下渗,而使雾化面的孔径较小以阻止大分子通过,达到阻液的效果,防止雾化液泄露。

3.但是上述制造方式复杂,需要叠加多次流延工艺,或者增加浆料涂覆工艺,过程不可控因素增加,导致良率及成本大幅度增加。

技术实现要素:

4.鉴于此,有必要提供一种制造工艺简单可控、性能符合要求的雾化基材、制造雾化基材的浆料及雾化基材的制造方法。

5.为解决上述技术问题,本技术提供了一种雾化基材,包括疏松层与致密层,所述疏松层表面为渗液面,所述致密层表面为雾化面,所述疏松层与致密层内部形成有若干孔结构,所述疏松层内的孔结构的孔径大于所述致密层内的孔结构的孔径,所述疏松层的厚度大于所述致密层的厚度,雾化液自所述渗液面渗入所述雾化基材内。

6.优选地,所述疏松层内的孔结构的孔径介于30-120um之间,所述致密层内的孔结构的孔径介于10-45um之间。

7.优选地,所述疏松层内的孔结构的孔径介于30-80um之间,所述致密层内的孔结构的孔径介于10-30um之间。

8.优选地,所述疏松层内的孔结构的孔径介于40-50um之间,所述致密层内的孔结构的孔径介于12-30um之间。

9.优选地,所述雾化基材还包括位于所述疏松层与致密层之间的过渡层,所述过渡层内的孔结构的孔径介于10-80um之间。

10.优选地,所述雾化基材的厚度为1-3mm,孔隙率为44%-74%,所述致密层的厚度介于0.02-0.3um。

11.优选地,所述雾化基材的孔隙率为53%-60%。

0.3um,所述雾化基材的孔隙率为60-65%。

29.优选地,所述浆料包括7-8wt%的聚醚砜、1.5-1.8wt%的聚乙烯吡咯烷酮、 28-29wt%的陶瓷粉体、17-18wt%的石墨粉及44-45wt%的n-甲基吡咯烷酮,所述石墨粉为200-250目或250-300目的石墨粉。

30.优选地,所述雾化基材的疏松层内的孔结构的孔径介于40-59um,所述致密层内的孔结构的孔径介于12-36um,所述雾化基材的厚度为1-3mm,所述致密层的厚度为0.02-0.3um,所述雾化基材的孔隙率为53-57%。

31.优选地,所述雾化基材的疏松层表面为渗液面,所述致密层的表面为雾化面,所述疏松层的表面在相转化入水的瞬间贴合承载板不会与水接触而产生致密层。

32.优选地,在步骤s40的烧结过程中,有机溶剂被水置换出来形成的缝隙会收缩并与造孔剂烧掉之后的空间相互作用形成所述雾化基材内的孔结构。

33.优选地,在步骤s20中,流延速度为10-45cm/mi n,成型厚度为2mm,所述承载板为玻璃板。

34.本技术通过浆料配方及在制造制造方法中加入相转化流延的概念,只需要一次流延成型即可制造出具有致密层与疏松层的雾化基材,相较于现有技术,大大简化了制造工艺,降低了成本,提升了工艺可控性。

附图说明

35.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

36.图1为本技术雾化基材的分层示意图;

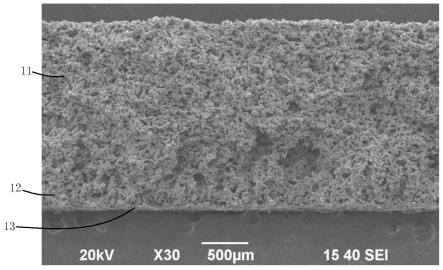

37.图2为本技术雾化基材的断面的电镜扫描图;

38.图3为本技术雾化基材第一侧的透光实验效果图;

39.图4为本技术雾化基材第二侧的透光实验效果图;

40.图5为本技术雾化基材的致密层表面的电镜扫描图;

41.图6为本技术雾化基材的疏松层表面的电镜扫描图;

42.图7为本技术雾化基材的生坯的断面放大图。

具体实施方式

43.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

44.请参阅图1所示为本技术雾化基材的截面示意图,本技术雾化基材包括疏松层11、致密层12及位于所述疏松层11与致密层12之间的过渡层13。所述疏松层11的外表面作为渗液面,所述致密层12的外表面作为雾化面。所述雾化基材内部存在若干直接或间接连通的孔结构,雾化液可以从所述渗液面向下通过所述孔结构渗透至所述雾化面一侧。所述雾化基材的厚度为1-4mm,所述致密层12的厚度为0.02-0.3um,所述过渡层13的厚度无法准确界定,所述致密层12的厚度与所述雾化基材的整体厚度之间无直接关联,即所述致密层12的厚度不会随着所述雾化基材的厚度变化而变化。所述疏松层11的孔径介于 30-120um之间,

所述致密层12的孔径介于10-45um之间,所述过渡层13的孔径介于10-80um之间;需要说明的是,雾化基材内的孔径为非规则孔,同一孔结构在不同位置处的孔径大小存在差异,孔径延伸方向存在直上直下或曲折延伸状态,曲折延伸方即同一孔结构既有垂直延伸,也有水平延伸的情况存在。本技术雾化基材的整体孔隙率介于44%-74%之间。其中疏松层11的孔隙率大于所述致密层12的孔隙率。

45.进一步优选,所述疏松层11的孔径介于40-80um之间,所述致密层12的孔径介于12-36um之间。孔径的大小需要满足雾化液的渗透并保证断面处被包裹后不会轻易漏液,孔径的大小与雾化基材的配方及制造工艺相关参数相关,细节会在本文后续做出详细说明。

46.进一步优选,所述疏松层11的孔径介于40-50um,所述致密层12的孔径介于12-32um之间。

47.本技术雾化基材一般在所述致密层12表面设置发热体14,通过所述发热体 14发热促使雾化基材内的雾化液加热雾化并产生气溶胶。所述发热体14可以通过丝印方式固定于所述致密层12表面,也可以买入所述雾化基材内制造。

48.图2所示为本技术雾化基材的断面放大30倍的电镜图,能够看出断面下侧的致密层12,上侧的疏松层11及过渡层13。但是各层的分界线不精确区分。

49.图3、图4为本技术雾化基材的透光实验,图3为雾化基材的致密层12正对光照,观察疏松层11一侧看到的效果图;图4为雾化基材的疏松层11正对光照,观察致密层12一侧看到的效果图。从上述两幅效果图可以明确分辨出图 3所展示的光斑呈现出若干光点,即光线从疏松层11一侧的孔结构透出并形成有若干光点,而图4的光斑呈现出模糊的统一性,即光线透过致密层12时并未呈现出明显的光点,即致密层12的无孔或孔太细,光线透出后不会呈现明显的差异。图3、图4所展示的透光实验的实验环境均一致,强光源可以距离所述雾化基材一定距离,优选直接将强光源贴合于所述雾化基材表面。

50.图5、图6分别为本技术雾化基材的致密层12与疏松层11表面的电镜扫描图,致密层12放大600倍,疏松层11放大400倍下的效果图。大部分孔径结构大致符合前文描述的范围,因为制造工艺决定了无法保证所有孔径在既定范围内,存在极个别较小的差异。

51.在将本技术雾化基材应用于雾化产品时,如中华人民共和国第 202110430799.8号专利应用于电子烟领域时,雾化基材疏松层内的孔结构具有较大的孔径,利于雾化液从疏松层11向下渗透至雾化基材内部;而致密层内的孔结构具有较小的孔径,可以阻止雾化液继续向下渗透,从而避免漏油。而所述疏松层的孔径大小,在通过密封硅胶包裹断面后,不会导致雾化液从断面处渗漏。

52.本技术雾化基材的制造方法包括如下步骤:

53.s10、制备浆料;

54.本步骤中,所述浆料按质量组分包括如下成分:2-9wt%的粘结剂、1-4wt%的分散剂、20-30wt%的陶瓷粉体、15-26wt%的造孔剂及41-47wt%的有机溶剂。

55.组分实施例1、优选地,所述浆料的质量组分包括如下成分:2-4wt%的粘结剂、1-3wt%的分散剂、23-26wt%的陶瓷粉体、20-25wt%的造孔剂及43-47wt%的有机溶剂;进一步优选,所述浆料包括3wt%的粘结剂、1.5wt%的分散剂、25.7wt%的陶瓷粉体、23.5wt%的造孔剂及46.3wt%的有机溶剂。采用本实施例制造的雾化基材的孔隙率大于60%,优选为60-65%。

56.组分实施例2、优选地,所述浆料包括6-9wt%的粘结剂、1-2wt%的分散剂、27-29wt%的陶瓷粉体、15-19wt%的造孔剂及43-45wt%的有机溶剂;进一步优选,所述浆料包括7.5wt%的粘结剂、1.7wt%的分散剂、28.7wt%的陶瓷粉体、17.3wt%的造孔剂及44.8wt%的有机溶剂。采用本实施例制造的雾化基材的孔隙率小于 60%,优选为53-57%。

57.其中所述陶瓷粉体包括氧化铝、氧化硅、氧化钛、高岭土、碳酸钙、碳化硅、滑石、长石、堇青石、硅藻土中的一种或几种;所述有机溶剂为纯nmp( n-甲基吡咯烷酮)或含有少量非溶剂水(1-10vt%)的nmp;所述分散剂为pvp (聚乙烯吡咯烷酮)、dsp(磷酸氢二钠)、teoa(三乙醇胺)中一种或几种;所述造孔剂包括淀粉、石墨、木屑、蔗糖中的一种或几种;所述粘结剂为pesf (聚苯醚砜)、pes(聚醚砜)、pvb(聚乙烯醇缩丁醛)、pmma(聚甲基丙烯酸甲酯)中的一种或几种。

58.本步骤中将所述粘结剂、陶瓷粉体、造孔剂、分散剂及有机溶剂按既定比例混合后进行球磨加工获得所述浆料,球磨时长大于5小时。所述粘结剂可以在球磨搅拌之前加入或之后加入。

59.s20、流延成型;

60.本步骤将制备的浆料流延成型于所述一承载板上,流延速度为 10-45cm/mi n,成型厚度优选为1-3mm。所述承载板为玻璃板或其他表面光滑的板材。

61.s30、相转化;

62.流延成型于所述承载板上的浆料随所述承载板一起入水,所述浆料入水后瞬间固化并在浆料与水接触的表面形成所述致密层12,所述致密层12可以理解为一层膜衣;所述浆料在水中浸泡不低于12小时,浸泡过程中,所述有机溶剂被水置换出来获得生坯,并在所述固化后的浆料内形成若干缝隙(实物断面图如图7所示)。所述生胚接触所述承载板一侧表面不会生成致密层。

63.s40、切片脱模;

64.本步骤将所得的生坯根据设定的尺寸进行切割,经脱模台脱模后得到指定尺寸的生坯。本步骤为非必要步骤。

65.s50、烧结成型;

66.将固化后的陶瓷生坯放入专用的烧结炉中,先在550~700℃的温度下保温 3~6小时、再升温至1300~1550℃高温烧结2.5~5h烧结成型获得本技术的雾化基材。烧结过程中,所述造孔剂被焚烧去除,所述缝隙收缩,最终形成前述多孔体结构。所述致密层12(即膜衣)内的孔径会小于所述疏松层11的孔径。

67.本技术的雾化基材、雾化基材制造方法及雾化装置,通过一次流延成型即可在所述雾化基材的垂直两侧分别形成致密层12与疏松层11,相较于采用不同配方多次流延制备不同孔径大小的雾化基材,本技术工艺更为简单实用,制造周期更低,制造成本更低,产品工艺可控性更高。

68.下面通过具体实施例对本发明作进一步的详述。

69.实施例1

70.利用本实施例制备雾化基材;

71.s1、制备浆料:将6-9wt%的聚醚砜、1-2wt%的聚乙烯吡咯烷酮、27-29wt%的陶瓷粉体、15-19wt%的石墨粉及43-45wt%的n-甲基吡咯烷酮混合后球磨制备获得浆料(优选

组分为7.5wt%的聚醚砜、1.7wt%的聚乙烯吡咯烷酮、28.7wt%的陶瓷粉体、17.3wt%的石墨粉及44.8wt%的n-甲基吡咯烷酮混合后球磨制备获得浆料。

72.s2、流延成型:奖所述浆料流延成型于玻璃板上,流延速度为15cm/mi n,成型厚度2mm。

73.s3、相转化:流延成型于所述承载板上的浆料随所述承载板一起入水固化形成生坯。

74.s4、烧结成型:将固化后的生坯放入专用的烧结炉中,先在550℃的温度下保温3小时、再升温至1300~1550℃高温烧结2.5小时,最终成型获得本技术的雾化基材。

75.采用本实施例1制造的雾化基材的孔隙率小于60%,优选为53-57%。本实施例1采用不同大小石墨粉及不同烧结温度下获取的雾化基材电镜扫描数据如下表所示:

[0076][0077]

表1

[0078]

本实施例1中依据获取的雾化基材进行雾化测试,抽取其中的200-250目石墨分方

案与250-300目石墨粉方案,测试数据结果如下表2所示,其中tpm 表示每一口的烟雾量比重。

[0079][0080]

表2

[0081]

从测试结果来看,采用250-300目石墨粉的测试效果较好,为优选方案。除干烧与发热体14有关外,tpm与口数还存极个别问题,随着工艺继续成熟与控制均可以解决。

[0082]

实施例2

[0083]

利用本实施例制备雾化基材;

[0084]

s1、制备浆料:将2-4wt%的聚醚砜、1-3wt%的聚乙烯吡咯烷酮、23-26wt%的陶瓷

粉体、20-25wt%的石墨粉及43-47wt%的n-甲基吡咯烷酮混合后球磨制备获得浆料(优选组分为3wt%的聚醚砜、1.5wt%的聚乙烯吡咯烷酮、25.7wt%的陶瓷粉体、23.5wt%的石墨粉及46.3wt%的n-甲基吡咯烷酮混合后球磨制备获得浆料。所述石墨粉选用100~150目的石墨粉。

[0085]

s2、流延成型:奖所述浆料流延成型于玻璃板上,流延速度为15cm/mi n,成型厚度2mm。

[0086]

s3、相转化:流延成型于所述承载板上的浆料随所述承载板一起入水固化形成生坯。

[0087]

s4、烧结成型:将固化后的生坯放入专用的烧结炉中,先在550℃的温度下保温3小时、再升温至1300~1550℃高温烧结2.5小时,最终成型获得本技术的雾化基材。

[0088]

采用本实施例制造的雾化基材经电镜扫描分析,在相同环境下,即相同造孔剂与烧结温度下,疏松层11孔径与致密层12孔径基本一致,但孔隙率小于 60%,本实施例的组分为降低孔隙率的配方,降低孔隙率可以更好地提升雾化基材的强度与硬度。孔隙率优选为53-57%。

[0089]

本技术还包括一种雾化装置,所述雾化基材应用于所述雾化装置中,所述雾化装置包括连接于所述发热体14上的供电系统、储液腔及封闭所述储液腔的所述雾化基材。所述雾化基材12的致密层设有所述发热体14,储液腔的雾化液自所述疏松层表面渗入所述雾化基材内,所述致密层12会阻止所述雾化液继续向下渗透,所述发热体14发热加热所述雾化基材并使雾化基材内的雾化液雾化而产生气溶胶。

[0090]

本技术雾化基材及制造方法通过一次流延成型即可制造出具有致密层12与疏松层11的雾化基材,相较于现有技术,大大简化了制造工艺,降低了成本,提升了工艺可控性。

[0091]

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0092]

以上实施例仅表达了本发明的优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1