一种沉降炉智能控制系统的制作方法

1.本实用新型涉及一种控制系统,尤其涉及一种沉降炉智能控制系统。

背景技术:

2.当前国内石灰氮生产主要有固定炉法、沉降炉法和回转炉法。沉降炉法由于投资少、能耗低及具有生产高质量石灰氮的优势,为国内多数企业所采用,目前国内出口的高质量石灰氮均为沉降炉法生产。目前沉降炉法生产石灰氮对工艺的控制要求较严,主要依靠控制电石入料速度,二氧化氮和氮气的混合比例以及反应温度,使产生石灰氮的反应能够持续高效的进行。

3.生产石灰氮的厂家为提高产能,往往建造多台沉降炉,每台沉降炉作为一个独立生产石灰氮的系统,安装在至少具有三层结构的厂房内,如何实现集中控制各沉降炉的进料与反应温度是目前亟待解决的问题之一。

技术实现要素:

4.本实用新型为解决现有技术中存在的问题,提出了一种沉降炉智能控制系统。

5.该控制系统包括:安装在沉降炉上部反应段的炉顶温度传感器,设置于上部反应段和中部冷却段炉壁的反应冷却温控系统,设置于炉底出料段的地磅;炉顶温度传感器可测量进入炉体的料面温度,为反应冷却温控系统的调节提供参数,地磅用于称量石灰氮的产量。

6.沉降炉的进料控制系统连接在反应段,其中,电石粉末通过安装在反应段顶部的输料机进入炉体内,输料机上的输料变频电机控制石粉末进料速度;

7.二氧化碳和氮气气体分别通过安装在反应段侧壁上的二氧化碳进气管和氮气进气管进入炉体内。

8.进一步地,为了控制二氧化碳和氮气的混合比例,且对混合气体进行预热,利于混合气体进入反应腔后快速与石灰粉末进行氮化反应,二氧化碳进气管和氮气进气管共同连接在混合预热罐上,在二氧化碳进气管和氮气进气管各自的分支管路上至少设置一组第一控制阀和第一流量计。

9.进一步地,为了检测并控制混合气体的进气压力和进气温度,混合预热罐与反应段之间连通的管路上设置着第一压力计和第一温度传感器。

10.进一步地,地磅、炉顶温度传感器、第一流量计、第一压力计、第一温度传感器与设置在沉降炉外的人机交互控制台连通,人机交互控制台与第一控制阀、输料变频电机和混合预热罐连通,人机交互控制台用于接收炉顶温度传感器、第一流量计、第一压力计、第一温度传感器的参数,并发出指令控制第一控制阀、输料变频电机和混合预热罐。

11.进一步地,反应冷却温控系统包括:设置于反应段和冷却段上层的冷却液入口,设置于反应段和冷却段下层的冷却液出口,冷却液入口和冷却液出口通过布置在反应段和冷却段炉壁内的冷却管路连通。

12.进一步地,冷却液入口的管路上安装着第二控制阀,所述冷却液出口的管路上安装着第二流量计,通过检测流量和改变流量控制反应段和冷却段的温度。

13.进一步地,第二流量计与设置在沉降炉外的人机交互控制台连通,人机交互控制台与第二控制阀连通,人机交互控制台用于接收第二流量计的流量参数,并能控制第二控制阀的开闭程度。

14.本实用新型的技术效果在于:在沉降炉上安装各类温度传感器、流量计、压力计等装置,采集沉降炉的关键参数,通过信号线反馈至人机交互控制台,经过操作人员或计算机程序的分析后,操作人员通过人机交互控制台改变各控制阀,输料变频电机、混合预热罐的加热温度,以控制各参数在氮化反应要求的范围内。

附图说明

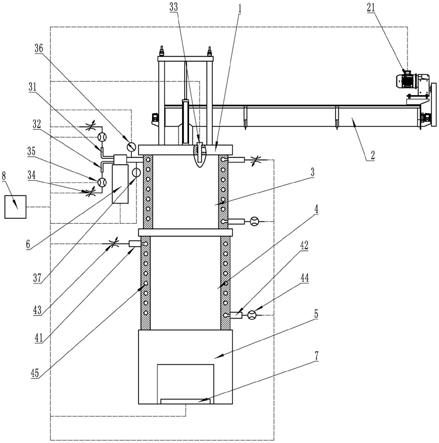

15.图1是本实用新型的整体结构示意图。

16.图中,1.沉降炉,2.输料机,3.反应段,4.冷却段,5.出料段,6.混合预热罐,7.地磅,8.人机交互控制台,21.输料变频电机,31.二氧化碳进气管,32.氮气进气管,33.炉顶温度传感器,34.第一控制阀,35.第一流量计,36.第一压力计,37.第一温度传感器,41.冷却液入口,42.冷却液出口,43.第二控制阀,44.第二流量计,45.冷却管路。

具体实施方式

17.下面结合图1对本实用新型的实施方式进行具体说明。

18.该控制系统包括:安装在沉降炉1上部反应段3的炉顶温度传感器33,设置于上部反应段3和中部冷却段4炉壁的反应冷却温控系统,设置于炉底出料段5的地磅7;

19.沉降炉1的进料控制系统连接在反应段3,其中,电石粉末通过安装在反应段3顶部的输料机2进入炉体内,输料机2上的输料变频电机21控制石粉末进料速度,二氧化碳和氮气气体分别通过安装在反应段3侧壁上的二氧化碳进气管31和氮气进气管32进入炉体内。

20.二氧化碳进气管31和氮气进气管32共同连接在混合预热罐6上,在二氧化碳进气管31和氮气进气管32各自的分支管路上至少设置一组第一控制阀34和第一流量计35;混合预热罐6与反应段3之间连通的管路上设置着第一压力计36和第一温度传感器37,炉顶温度传感器33、第一流量计35、第一压力计36、第一温度传感器37与设置在沉降炉1外的人机交互控制台8连通,人机交互控制台8与第一控制阀34、输料变频电机21和混合预热罐6连通。

21.反应冷却温控系统包括:设置于反应段3和冷却段4上层的冷却液入口41,设置于反应段3和冷却段4下层的冷却液出口42,冷却液入口41和冷却液出口42通过布置在反应段3和冷却段4炉壁内的冷却管路45连通,冷却液入口41的管路上安装着第二控制阀43,所述冷却液出口42的管路上安装着第二流量计44,人机交互控制台8分别与第二流量计44和第二控制阀43连接。

22.工作原理:沉降炉1分为反应段3,冷却段4和出料段5,输料机2安装在反应段3顶部,通过人机交互控制台8控制输料机2上的输料变频电机21的转速等同于控制进料速度;

23.二氧化碳进气管31和氮气进气管32上都安装着第一控制阀34和第一流量计35,分别控制两种气体的进气量,根据炉体内反应的情况,随时调整两种气体的比率,混合预热罐6让两种气体在进入反应段3前充分混合,并加热至一定温度,避免温度较低的气体突然进

入高温反应炉内,无法快速与粉末状的电石快速反应;反应段的料面温度依靠设置在反应段3顶部的炉顶温度传感器33进行测量,反应段3和冷却段4的温度控制主要依靠炉壁内的冷却管路45,冷却管路45的冷却效果取决于冷却液流量。

24.而人机交互控制台8通过各温度传感器,流量计,压力计采集到的信息,对各控制阀进行调节,实现沉降炉石灰氮生产系统的智能控制。

25.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型实施例技术方案的范围。

技术特征:

1.一种沉降炉智能控制系统,其特征在于,该控制系统包括:安装在沉降炉(1)上部反应段(3)的炉顶温度传感器(33),设置于上部反应段(3)和中部冷却段(4)炉壁的反应冷却温控系统,设置于炉底出料段(5)的地磅(7);沉降炉(1)的进料控制系统连接在反应段(3),其中,电石粉末通过安装在反应段(3)顶部的输料机(2)进入炉体内,输料机(2)上的输料变频电机(21)控制石粉末进料速度;二氧化碳和氮气气体分别通过安装在反应段(3)侧壁上的二氧化碳进气管(31)和氮气进气管(32)进入炉体内。2.根据权利要求1所述的沉降炉智能控制系统,其特征在于,所述二氧化碳进气管(31)和氮气进气管(32)共同连接在混合预热罐(6)上,在二氧化碳进气管(31)和氮气进气管(32)各自的分支管路上至少设置一组第一控制阀(34)和第一流量计(35)。3.根据权利要求2所述的沉降炉智能控制系统,其特征在于,所述混合预热罐(6)与反应段(3)之间连通的管路上设置着第一压力计(36)和第一温度传感器(37)。4.根据权利要求3所述的沉降炉智能控制系统,其特征在于,所述地磅(7)、炉顶温度传感器(33)、第一流量计(35)、第一压力计(36)、第一温度传感器(37)与设置在沉降炉(1)外的人机交互控制台(8)连通,人机交互控制台(8)与第一控制阀(34)、输料变频电机(21)和混合预热罐(6)连通。5.根据权利要求1所述的沉降炉智能控制系统,其特征在于,所述反应冷却温控系统包括:设置于反应段(3)和冷却段(4)上层的冷却液入口(41),设置于反应段(3)和冷却段(4)下层的冷却液出口(42),冷却液入口(41)和冷却液出口(42)通过布置在反应段(3)和冷却段(4)炉壁内的冷却管路(45)连通。6.根据权利要求5所述的沉降炉智能控制系统,其特征在于,所述冷却液入口(41)的管路上安装着第二控制阀(43),所述冷却液出口(42)的管路上安装着第二流量计(44)。7.根据权利要求6所述的沉降炉智能控制系统,其特征在于,所述第二流量计(44)与设置在沉降炉(1)外的人机交互控制台(8)连通,人机交互控制台(8)与第二控制阀(43)连通。

技术总结

本实用新型提供了一种沉降炉智能控制系统,该控制系统包括:安装在沉降炉上部反应段的炉顶温度传感器,设置于上部反应段和中部冷却段炉壁的反应冷却温控系统,设置于炉底出料段的地磅;炉顶温度传感器可测量进入炉体的料面温度,为反应冷却温控系统的调节提供参数,地磅用于称量石灰氮的产量,沉降炉的进料控制系统连接在反应段,其中,电石粉末通过安装在反应段顶部的输料机进入炉体内,输料机上的输料变频电机控制石粉末进料速度,二氧化碳和氮气气体分别通过安装在反应段侧壁上的二氧化碳进气管和氮气进气管进入炉体内。碳进气管和氮气进气管进入炉体内。碳进气管和氮气进气管进入炉体内。

技术研发人员:马立荣

受保护的技术使用者:石嘴山市华岳化工有限公司

技术研发日:2021.01.20

技术公布日:2021/9/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1