隔板改进型换热器的制作方法

1.本实用新型涉及换热器领域,特别涉及一种隔板改进型换热器。

背景技术:

2.换热器包括换热管束系统与外筒体,换热液在换热管束系统的管束内部流动,目标液体在换热管束系统的管束外部与外筒体之前的腔体流动,从而完成换热过程。利用换热管束系统与隔板之间的摩擦力固定隔板,这也就要求隔板上的通孔尺寸与换热管束系统中管束的尺寸配合精度较高,在安装过程中,或者在管束与通孔之间增加固定结构(卡套或者胶层等),不利于加工以及安装。上述隔板的固定效果不佳,特别是在换热器内温度环境较为复杂的情况下,热膨胀的差异使得隔板的固定效果容易产生不良。

技术实现要素:

3.本实用新型的主要目的为提供一种隔板改进型换热器,旨在解决换热器中隔板的固定效果不佳的问题。

4.为了实现上述目的,本实用新型提供一种隔板改进型换热器,包括:

5.安装板;

6.换热管束系统,固定于所述安装板上,所述换热管束系统包括多个管束;

7.外筒体,连接于所述安装板,并与所述安装板将所述换热管束系统包裹,

8.多个凸台结构,设置于所述外筒体的内壁,且沿所述外筒体长度方向上间隔设置,多个所述凸台结构的内直径尺寸在所述外筒体长度方向呈现递增的趋势;

9.多个隔板,沿所述换热管束系统的长度方向上间隔套设于所述换热管束系统,所述隔板上设置有多个通孔,所述隔板通过其上的多个所述通孔套设于所述换热管束系统的部分所述管束上,多个所述隔板的尺寸分别与多个所述凸台结构对应,从而所述隔板与所述凸台结构之间形成固定。

10.进一步地,相邻所述隔板之间固定有至少一个支撑柱,靠近所述安装板的所述隔板与所述隔板之间固定有至少一个支撑柱。

11.进一步地,所述隔板上和所述安装板上对应所述支撑柱的位置处设置有卡固槽,所述隔板之间的所述支撑柱通过卡固的方式固定,所述安装板与所述隔板之间的所述支撑柱通过卡固的方式固定。

12.进一步地,所述隔板与所述支撑柱之间固定有处于压缩状态的弹片。

13.进一步地,所述隔板在垂直于所述外筒体长度方向的面上分划为通孔组区域以及窗区域,部分所述换热管束系统中的所述管束各自从所述通孔组区域的所述通孔中穿过,剩余部分的所述换热管束系统以整体的方式穿过所述窗区域;

14.所述凸台结构呈环形,且环设于所述外筒体的内壁,所述隔板的形状与所述凸台结构的形状匹配。

15.进一步地,所述隔板与所述凸台结构之间设置有密封圈。

16.进一步地,多个所述凸台结构一体成型于所述外筒体。

17.本实用新型提供的隔板改进型换热器,多个凸台结构的内直径尺寸在外筒体长度方向呈现递增的趋势,相应的多个隔板也类似,通过上述的凸台结构与隔板的尺寸设计能实现相应位置处的隔板能与凸台结构形成匹配固定结构,目标液体从隔板与凸台结构之间的缝隙穿过的概率降低;通过凸台结构的设置能使得隔板的固定更加简单化且凸台结构能对隔板形成良好的支撑,管束与通孔之间尺寸要求减小,降低了加工以及安装的难度。

附图说明

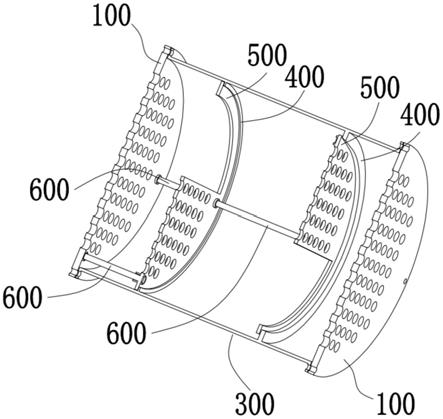

18.图1是本实用新型一实施例隔板改进型换热器的整体示意图;

19.图2是本实用新型一实施例隔板改进型换热器的整体示意图隐去外筒体;

20.图3是本实用新型一实施例隔板改进型换热器的整体示意图隐去外筒体以及支撑柱;

21.图4是本实用新型一实施例隔板改进型换热器中安装板以及隔板的示意图;

22.图5是本实用新型一实施例隔板改进型换热器中隔板与凸台结构的配合剖面示意图隐去换热管束系统;

23.本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

24.应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

25.本技术领域技术人员可以理解,除非特意声明,这里使用的单数形式“一”、“一个”、“所述”、“上述”和“该”也可包括复数形式。应该进一步理解的是,本实用新型的说明书中使用的措辞“包括”是指存在所述特征、整数、步骤、操作、元件、单元、模块和/或组件,但是并不排除存在或添加一个或多个其他特征、整数、步骤、操作、元件、单元、模块、组件和/或它们的组。应该理解,当我们称元件被“连接”或“耦接”到另一元件时,它可以直接连接或耦接到其他元件,或者也可以存在中间元件。此外,这里使用的“连接”或“耦接”可以包括无线连接或无线耦接。这里使用的措辞“和/或”包括一个或更多个相关联的列出项的全部或任一单元和全部组合。

26.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语包括技术术语和科学术语,具有与本实用新型所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语,应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样被特定定义,否则不会用理想化或过于正式的含义来解释。

27.参照图1-5,本实用新型一实施例中提供一种隔板改进型换热器,包括:

28.安装板100;

29.换热管束系统200,固定于所述安装板100上,所述换热管束系统200包括多个管束210;

30.外筒体300,连接于所述安装板100,并与所述安装板100将所述换热管束系统200包裹,

31.多个凸台结构400,设置于所述外筒体300的内壁,且沿所述外筒体300长度方向上间隔设置,多个所述凸台结构400的内直径尺寸在所述外筒体300长度方向呈现递增的趋势;

32.多个隔板500,沿所述换热管束系统200的长度方向上间隔套设于所述换热管束系统200,所述隔板500上设置有多个通孔510,所述隔板500通过其上的多个所述通孔510套设于所述换热管束系统200的部分所述管束210上,多个所述隔板500的尺寸分别与多个所述凸台结构400对应,从而所述隔板500与所述凸台结构400之间形成固定。

33.本实用新型中,用于进行换热的液体被称为换热液,需要进行换热的液体被称为目标液体。换热液在换热管束系统200的管束210内部流动,目标液体在换热管束系统200的管束210外部与外筒体300之前的腔体流动,从而完成换热过程。安装板100作为换热管束系统200的固定基础。根据换热板的类型,安装板100至少存在两种形式:第一,安装板100的数量为一个,换热管束系统200的入口以及出口均位于上述安装板100的位置处;第二,安装板100的数量为两个,换热管束系统200位于两个安装板100之间,且换热管束系统200的入口以及出口分别位于上述两个安装板100的位置处。

34.当外筒体300的直径尺寸较大时,凸台结构400可以在外筒体300加工完毕后,连接于外筒体300的内壁;当外筒体300的尺寸较小时,凸台结构400可以一体成型于外筒体300,也可以机械加工于外筒体300的内壁。由于在安装过程中,先将多个隔板500顺序间隔套设于换热管束系统200上,才将外筒体300套设于换热管束系统200与多个隔板500形成的整体,那么多个凸台结构400的内直径尺寸在外筒体300长度方向需要呈现递增的趋势,而相应的多个隔板500也类似。通过上述的凸台结构400与隔板500的尺寸设计能实现相应位置处的隔板500能与凸台结构400形成匹配固定结构,目标液体从隔板500与凸台结构400之间的缝隙穿过的概率降低。特别是当隔板500背向凸台结构400的一侧面也被固定的时候,之后的实施例具体进行介绍。凸台结构400不限制为一定为环形,比如可以为半环形,也能对隔板500进行支撑。

35.现有技术中,利用换热管束系统200与隔板500之间的摩擦力固定隔板500,这也就要求隔板500上的通孔510尺寸与换热管束系统200中管束的尺寸配合精度较高,在安装过程中,或者在管束210与通孔510之间增加固定结构(卡套或者胶层等)。本实施例中,通过凸台结构400的设置能使得隔板500的固定更加简单化,管束210与通孔510之间尺寸要求减小,降低了加工以及安装的难度。

36.综上,多个凸台结构400的内直径尺寸在外筒体300长度方向呈现递增的趋势,相应的多个隔板500也类似,通过上述的凸台结构400与隔板500的尺寸设计能实现相应位置处的隔板500能与凸台结构400形成匹配固定结构,目标液体从隔板500与凸台结构400之间的缝隙穿过的概率降低;通过凸台结构400的设置能使得隔板500的固定更加简单化且凸台结构400能对隔板500形成良好的支撑,管束210与通孔510之间尺寸要求减小,降低了加工以及安装的难度。

37.参照图2-4,在一个实施例中,相邻所述隔板500之间固定有至少一个支撑柱600,靠近所述安装板100的所述隔板500与所述隔板500之间固定有至少一个支撑柱600。

38.现有技术中,利用换热管束系统200与隔板500之间的摩擦力固定隔板500,这也就要求隔板500上的通孔510尺寸与换热管束系统200中管束的尺寸配合精度较高。在本实施

中,采用支撑柱600使得隔板500固定。具体支撑柱600在隔板500上或安装板100上的固定方式可以是卡接、螺纹连接或者焊接等。

39.参照图4,在一个实施例中,所述隔板500上和所述安装板100上对应所述支撑柱600的位置处设置有卡固槽,所述隔板500之间的所述支撑柱600通过卡固的方式固定,所述安装板100与所述隔板500之间的所述支撑柱600通过卡固的方式固定。

40.通过卡固槽能限制支撑柱600的移动或者错位等,从而保证了隔板500的固定稳固;同时上述支撑柱600的固定方式实现成本较低。在一个典型的安装过程中,顺序安装入隔板500与支撑柱600,从而形成支撑柱600对隔板500的支撑。

41.在一个实施例中,所述隔板500与所述支撑柱600之间固定有处于压缩状态的弹片。

42.通过上述弹片提供的弹力,支撑柱600对隔板500的压力得以保障。

43.参照图2-4,在一个实施例中,所述隔板500在垂直于所述外筒体300长度方向的面上分划为通孔组区域以及窗区域,部分所述换热管束系统200中的所述管束210各自从所述通孔组区域的所述通孔510中穿过,剩余部分的所述换热管束系统200以整体的方式穿过所述窗区域;

44.所述凸台结构400呈环形,且环设于所述外筒体300的内壁,所述隔板500的形状与所述凸台结构400的形状匹配。

45.现有技术中,为了实现目标液体在外筒体300内流道的弯折前进,其隔板500一般呈半圆形,且多个隔板500之间上下错位设置。因此,隔板500套设固定于部分换热管束系统200中的管束210,不利于隔板500的固定效果。在本实施例中,凸台结构400呈环形,隔板500整体结构呈圆板状,那么凸台结构400能对隔板500形成良好的支持。当然此时为了实现外筒体300内流道的弯折前进,在隔板500上需要设置窗区域,目标液体从上述的窗区域通过。具体在安装多个上述隔板500时,多个上述隔板500上的窗区域错位设置。

46.在一个实施例中,所述隔板500与所述凸台结构400之间设置有密封圈。

47.上述的密封圈保证了目标液体不会从隔板500与凸台结构400之间的缝隙穿过,也就是目标液体能尽量沿着外筒体300内预设的流道前进,保证了目标液体的换热效果。

48.在一个实施例中,多个所述凸台结构400一体成型于所述外筒体300。

49.将凸台结构400一体成型于外筒体300,那么也就省去了安装凸台结构400于外筒体300的过程,降低了组装难度。具体上述的一体结构可以通过改变外筒体300在铸造过程中的模具等方式实现。

50.综上所述,本实用新型提供的隔板改进型换热器,多个凸台结构400的内直径尺寸在外筒体300长度方向呈现递增的趋势,相应的多个隔板500也类似,通过上述的凸台结构400与隔板500的尺寸设计能实现相应位置处的隔板500能与凸台结构400形成匹配固定结构,目标液体从隔板500与凸台结构400之间的缝隙穿过的概率降低;通过凸台结构400的设置能使得隔板500的固定更加简单化且凸台结构400能对隔板500形成良好的支撑,管束210与通孔510之间尺寸要求减小,降低了加工以及安装的难度。

51.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1