一种回转窑筒体顶升装置的制作方法

1.本实用新型涉及回转窑筒体维修装置,具体为一种回转窑筒体顶升装置。

背景技术:

2.焙烧工序是氧化铝拜耳法生产工艺过程中的核心工序,而回转窑是焙烧工序中关键设备之一。在对回转窑进行维修需要更换回转窑筒体时,需要将回转窑与支撑辊组件脱离,进行筒体顶升作业,给下一步更换轮带创造施工条件。

3.现有技术在对回转窑筒体进行支撑或顶升时,由于现场空间的限制,无法使用天车等大型起吊装置,使用如千斤顶等顶升装置又存在顶升装置无法与回转窑筒体配合,并且地面与回转窑筒体间距过大的问题,导致回转窑筒体的支撑和顶升大大影响了回转窑维修工序,甚至影响后续的正常生产工序。

技术实现要素:

4.本实用新型的目的在于提供一种回转窑筒体顶升装置,实现回转窑不偏移地托起回转窑筒体,使回转窑筒体和支撑辊组件相分离,进而实现轮带、筒体更换或检修养护支撑辊组件的任务,有效提高工作效率和安全性,减轻作业人员的劳动负荷。

5.为解决上述技术问题,本实用新型一种回转窑筒体顶升装置包括有上支座、内立柱和外立柱,上支座上端为圆弧面,上支座上端圆弧面拖持在回转窑筒体下端,内立柱和外立柱均连接在上支座底面上,外立柱设有两个,内立柱连接在两个外立柱之间,内立柱与上支座底面之间连接有电动液压千斤顶,两个外立柱与上支座底面之间均连接有垫块。

6.通过操作电动液压千斤顶将上支座连同回转窑筒体一起顶升,液压千斤顶顶升后,将垫块放置在顶板ⅱ与底板之间使外立柱对上支座和回转窑筒体形成支撑,以便减少液压千斤顶的载荷,防止始终使用液压千斤顶进行支撑时液压千斤顶意外泄力。

7.两个外立柱的设置为了保证顶升过程中回转窑筒体的稳定。

8.进一步的,所述的上支座包括有上弧板、底板和立板,立板连接在弧板与底板之间,立板设有多个。

9.进一步的,所述的内立柱包括有立杆ⅰ和顶板ⅰ,立杆ⅰ设有两个,两个立杆ⅰ均连接在顶板ⅰ下端,两个立杆ⅰ以顶板ⅰ中心为轴对称设置,两个立杆ⅰ下端均连接有底板ⅰ,电动液压千斤顶连接在顶板ⅰ与底板之间。

10.进一步的,所述的外立柱包括有立杆ⅱ、顶板ⅱ和底板ⅱ,顶板ⅱ连接在立杆ⅱ顶面上,底板ⅱ连接在立杆ⅱ底面上,垫块连接在顶板ⅱ与底板之间。

11.进一步的,所述的电动液压千斤顶设有两个,两个电动液压千斤顶均连接在顶板ⅰ与底板之间,两个电动液压千斤顶以顶板ⅰ中心为轴对称设置。

12.两个电动液压千斤顶的设置进一步保证顶升过程中回转窑筒体的稳定。

13.内立柱上两个立杆ⅰ的设置为了给电动液压千斤顶提供足够的支撑。

14.进一步的,所述的垫块设有多个,多个垫块叠摞在顶板ⅱ与底板之间。

15.多个垫块根据顶升高度的变化灵活使用,也可制作不同厚度的垫块使用。

16.进一步的,所述的上弧板与回转窑筒体之间连接有衬板。

17.衬板的设置防止了在顶升过程中划伤或损坏回转窑筒体。

18.进一步的,所述的内立柱底端和外立柱底端连接有底支板。

19.底支板的作用是防止内立柱和外立柱对回转窑筒体下方的混凝土底面造成损伤,也方便进行找平。

20.本实用新型在使用时,一般为两个顶升装置配合使用,两个顶升装置分别连接在需要更换的回转窑筒体切口位置的外侧,使用需要更换的回转窑筒体在两个顶升装置之间,实现需要更换的回转窑筒体切割取下后剩余回转窑筒体不会发生位移。另外,两个顶升装置是在需要更换的回转窑筒体切割之前就安装到位,也可在两个顶升装置中一个顶升装置设置内立柱和液压千斤顶,另一个顶升装置不设置内立柱和液压千斤顶而只设置外立柱,操作一侧的液压千斤顶对上支座和回转窑筒体进行顶升,另一个没有设置内立柱和液压千斤顶的顶升装置要需根据上支座和回转窑筒体的升起及时添加垫块保证两个顶升装置高度一致即可。可以使用一个底支板连接在两个顶升装置下,方便在不平整之处使用斜铁进行找平。

21.本实用新型的有益效果是:包括有上支座、内立柱和外立柱,上支座上端为圆弧面,上支座上端圆弧面拖持在回转窑筒体下端,内立柱和外立柱均连接在上支座底面上,外立柱设有两个,内立柱连接在两个外立柱之间,内立柱与上支座底面之间连接有电动液压千斤顶,两个外立柱与上支座底面之间均连接有垫块;本实用新型利用电动液压千斤顶实现回转窑不偏移地托起回转窑筒体,使回转窑筒体和支撑辊组件相分离,进而实现轮带、筒体更换或检修养护支撑辊组件的任务,使回转窑筒体的切割作业、对装作业、找正作业、焊接作业难度幅度降低,有效提高工作效率和安全性,减轻作业人员的劳动负荷。

附图说明

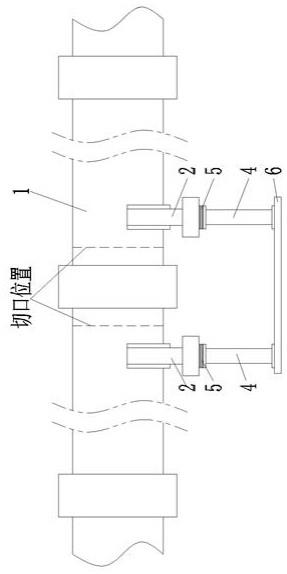

22.图1为本实用新型使用时的结构示意图;

23.图2为本实用新型结构示意图;

24.图3为本实用新型的上支座结构示意图;

25.图4为本实用新型的内立柱结构示意图;

26.图5为本实用新型的外立柱结构示意图。

27.图中:1.回转窑筒体;2.上支座;201.上弧板;202.底板;203.立板;3.内立柱;301.立杆ⅰ;302.顶板ⅰ;303.底板ⅰ;4.外立柱;401.立杆ⅱ;402.顶板ⅱ;403.底板ⅱ;5.垫块;6.底支板;7.衬板;8.电动液压千斤顶。

具体实施方式

28.如图1-图5所示,本实用新型一种回转窑筒体顶升装置包括有上支座2、内立柱3和外立柱4,上支座2上端为圆弧面,上支座2上端圆弧面拖持在回转窑筒体1下端,内立柱3和外立柱4均连接在上支座2底面上,外立柱4设有两个,内立柱3连接在两个外立柱4之间,内立柱3与上支座2底面之间连接有电动液压千斤顶8,两个外立柱4与上支座2底面之间均连接有垫块5。

29.进一步的,所述的上支座2包括有上弧板201、底板202和立板203,立板203连接在弧板201与底板202之间,立板203设有多个。

30.进一步的,所述的内立柱3包括有立杆ⅰ301和顶板ⅰ302,立杆ⅰ301设有两个,两个立杆ⅰ301均连接在顶板ⅰ302下端,两个立杆ⅰ301以顶板ⅰ302中心为轴对称设置,两个立杆ⅰ301下端均连接有底板ⅰ303,电动液压千斤顶8连接在顶板ⅰ302与底板202之间。

31.进一步的,所述的外立柱4包括有立杆ⅱ401、顶板ⅱ402和底板ⅱ403,顶板ⅱ402连接在立杆ⅱ401顶面上,底板ⅱ403连接在立杆ⅱ401底面上,垫块5连接在顶板ⅱ402与底板202之间。

32.进一步的,所述的电动液压千斤顶8设有两个,两个电动液压千斤顶8均连接在顶板ⅰ302与底板202之间,两个电动液压千斤顶8以顶板ⅰ302中心为轴对称设置。

33.进一步的,所述的垫块5设有多个,多个垫块5叠摞在顶板ⅱ402与底板202之间。

34.进一步的,所述的上弧板201与回转窑筒体1之间连接有衬板7。

35.进一步的,所述的内立柱3底端和外立柱4底端连接有底支板6。

36.本实用新型在使用时,一般为两个顶升装置配合使用,两个顶升装置分别连接在需要更换的回转窑筒体1切口位置的外侧,使用需要更换的回转窑筒体1在两个顶升装置之间,实现需要更换的回转窑筒体1切割取下后剩余回转窑筒体1不会发生位移。使用时通过操作电动液压千斤顶8将上支座2连同回转窑筒体1一起顶升,液压千斤顶8顶升后,将垫块5放置在顶板ⅱ402与底板202之间使外立柱4对上支座2和回转窑筒体1形成支撑,以便减少液压千斤顶8的载荷,防止始终使用液压千斤顶8进行支撑时液压千斤顶8意外泄力。另外,两个顶升装置是在需要更换的回转窑筒体1切割之前就安装到位,也可在两个顶升装置中一个顶升装置设置内立柱3和液压千斤顶8,另一个顶升装置不设置内立柱3和液压千斤顶8而只设置外立柱4,操作一侧的液压千斤顶8对上支座2和回转窑筒体1进行顶升,另一个没有设置内立柱3和液压千斤顶8的顶升装置要需根据上支座2和回转窑筒体1的升起及时添加垫块5保证两个顶升装置高度一致即可。

37.两个外立柱4的设置为了保证顶升过程中回转窑筒体1的稳定。

38.内立柱3上两个立杆ⅰ301的设置为了给电动液压千斤顶8提供足够的支撑。

39.两个电动液压千斤顶8的设置进一步保证顶升过程中回转窑筒体1的稳定。

40.多个垫块5根据顶升高度的变化灵活使用,也可制作不同厚度的垫块5使用。

41.衬板7的设置防止了在顶升过程中划伤或损坏回转窑筒体1。

42.底支板6的作用是防止内立柱3和外立柱4对回转窑筒体1下方的混凝土底面造成损伤,同时可以使用一个底支板6连接在两个顶升装置下,方便在不平整之处使用斜铁进行找平。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1