冷库专用双蒸发器结构的制作方法

1.本实用新型涉及一种双蒸发器结构,具体涉及一种冷库专用双蒸发器结构。

背景技术:

2.现有的冷风机都是使用一个蒸发器,在化霜时不能把蒸发器与冷库分隔开,无论是热氟化霜还是电加热化霜,都会造成冷库的温度升高;为保证化霜库温稳定的一备一用制冷方案,需要安装两台冷风机,两台冷风机减少冷库空间,安装综合费用高。

技术实现要素:

3.本实用新型的目的就是针对现有技术存在的缺陷,提供一种冷库专用双蒸发器结构。

4.其技术方案是:冷库专用双蒸发器结构,包括矩形结构的壳体、蒸发器和风机,其特征在于:所述壳体通过隔板分隔成上、下两个腔体,所述隔板上侧腔体内和隔板下部腔体内分别设有蒸发器,两个蒸发器的循环管道分别引出至壳体外侧部;所述风机设置在壳体的一端,壳体的另一端为进风口,所述进风口上设有闸门,闸门用于转换进风至上腔体或下腔体。

5.所述第一蒸发器及第二蒸发器的下部均设有接水盘,两个接水盘上均设有出水管,两出水管连接一起并引出至壳体外侧部。

6.所述闸门包括挡板和电动机,所述挡板通过轨道与进风口两侧滑动配合连接,所述挡板中部设有竖向设置的齿条,所述电动机固定在隔板上,电动机的动力轴上设有齿轮,所述齿轮与齿条啮合配合连接,电动机正反旋转时能带动挡板上下移动。所述挡板的高度为进风口高度的二分之一。

7.所述闸门包括电机和翻板,所述翻板中部设有固定的中轴,所述电机固定安装在进风口一侧的中部,电机的动力轴向内并与中轴的一端固定连接,所述中轴的另一端通过轴承与进风口另一侧的中部转动配合连接。所述翻板的高度为进风口高度的二分之一;所述翻板与进风口之间设有密封条。

8.本实用新型与现有技术相比较,具有以下优点:设计合理、结构简单、容易制作,其采用二合一设计和活动的挡板或翻板设计,解决了冷库温度化霜的不稳定现象,解决了现有技术中电加热化霜,会造成冷库的温度升高现象的发生,综合费用大大降低。

附图说明

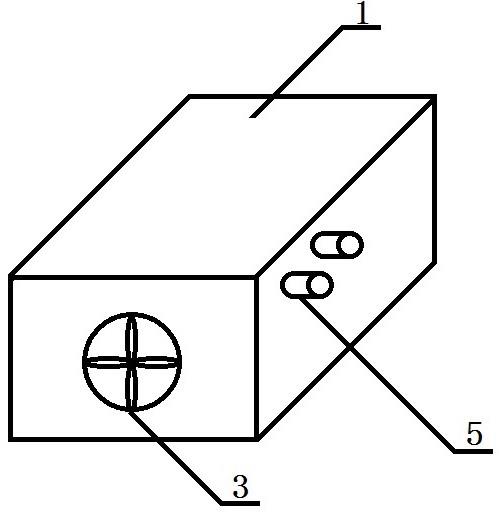

9.图1是本实用新型前视结构示意图;

10.图2是本实用新型后视结构示意图;

11.图3是本实用新型截面结构示意图;

12.图4是本实用新型中闸门一种实施例的结构及动作过程示意图;

13.图5是是本实用新型中闸门另一种实施例的结构及动作过程示意图。

具体实施方式

14.实施例一:

15.参照图1—图4,一种冷库专用双蒸发器结构,包括矩形结构的壳体1、蒸发器2和风机3,所述壳体1通过隔板4分隔成上、下两个腔体,所述隔板4上侧腔体内和隔板4下部腔体内分别设有蒸发器2,两个蒸发器2的循环管道5分别引出至壳体外侧部,用于管道连接压缩机制冷系统;所述风机3设置在壳体1的一端,壳体1的另一端为进风口,所述进风口上设有闸门6,闸门6用于转换进风至隔板4上侧腔体或隔板4下侧腔体。所述蒸发器2的下部均设有接水盘7,两个接水盘7上均设有出水管8,两出水管8连接一起并引出至壳体1外侧部,用于冷凝水的排出。

16.所述闸门6包括挡板61和电动机62,所述挡板61通过轨道与进风口两侧滑动配合连接,所述挡板61中部设有竖向设置的齿条63,所述电动机62固定在隔板4上,电动机62的动力轴上设有齿轮64,所述齿轮64与齿条63啮合配合连接,电动机62正反旋转时能带动挡板61上下移动。所述挡板62的高度为进风口高度的二分之一。

17.本实施例在工作时,初始闸门6中的挡板61封堵进风口的上半部,风机3运转时,在风机3引力的作用下,冷库内高温度的空气从进风口的挡板61下侧进入壳体1的下腔体经过壳体1下腔体内的蒸发器降温后经风机排出。当下腔体内的蒸发器需要化霜时,控制电动机62转动带动挡板61向下移动,直至封堵进风口的下半部,此时冷库内高温度的空气从进风口的挡板61上侧进入壳体1的上腔体经过壳体1上腔体内的蒸发器降温后经风机排出。当上腔体内的蒸发器需要化霜时,控制电动机62反转带动挡板61返回即可。上述电动机的工作与否以及限位控制均归属于冷库控制系统,现有技术中有成熟电路可供应用,其结构及工作原理在此不再叙述。

18.实施例二:

19.参照图1—图3和图5,一种冷库专用双蒸发器结构,包括矩形结构的壳体1、蒸发器2和风机3,所述壳体1通过隔板4分隔成上、下两个腔体,所述隔板4上侧腔体内和隔板4下部腔体内分别设有蒸发器2,两个蒸发器2的循环管道5分别引出至壳体外侧部,用于管道连接压缩机制冷系统;所述风机3设置在壳体1的一端,壳体1的另一端为进风口,所述进风口上设有闸门6,闸门6用于转换进风至隔板4上侧腔体或隔板4下侧腔体。所述蒸发器2的下部均设有接水盘7,两个接水盘7上均设有出水管8,两出水管8连接一起并引出至壳体1外侧部,用于冷凝水的排出。

20.所述闸门6包括电机65和翻板66,所述翻板66中部设有固定的中轴67,所述电机65固定安装在进风口一侧的中部,电机65的动力轴向内并与中轴67的一端固定连接,所述中轴67的另一端通过轴承与进风口另一侧的中部转动配合连接。所述翻板66的高度为进风口高度的二分之一;所述翻板66与进风口之间设有密封条(图中未画出)。

21.本实施例在工作时,初始闸门6中的翻板66封堵进风口的上半部,风机3运转时,在风机3引力的作用下,冷库内高温度的空气从进风口的翻板66下侧进入壳体1的下腔体经过壳体1下腔体内的蒸发器降温后经风机排出。当下腔体内的蒸发器需要化霜时,控制电机65旋转带动翻板66向下旋转,直至封堵进风口的下半部,此时冷库内高温度的空气从进风口的翻板66上侧进入壳体1的上腔体经过壳体1上腔体内的蒸发器降温后经风机排出。当上腔体内的蒸发器需要化霜时,控制电机65反转带动翻板66返回即可。上述电机的工作与否以

及限位控制均归属于冷库控制系统,现有技术中有成熟电路可供应用,其结构及工作原理在此不再叙述。

22.上述两个实施例中需要化霜的蒸发器,在被活动的挡板或翻板隔出来的封闭环境中化霜具有的太多,第一:空间小,蒸发器升温快,化霜时间短,大大的节约了能源;第二:化霜时温度升高,对冷库温度没有影响。上述两个实施例中所述的进风口两侧敷设防冻加热器(图中为画出),如伴热带等,防止挡板或翻板被冻住在进风口上,防冻加热功率微乎其微,现有技术中冰箱门都有加热增强密封功能,成为非常好的隔断冷桥设计。

23.本实用新型设计合理、结构简单、容易制作,其采用二合一设计和活动的挡板或翻板设计,解决了冷库温度化霜的不稳定现象,解决了现有技术中电加热化霜,会造成冷库的温度升高现象的发生,综合费用大大降低。

技术特征:

1.冷库专用双蒸发器结构,包括矩形结构的壳体、蒸发器和风机,其特征在于:所述壳体通过隔板分隔成上、下两个腔体,所述隔板上侧腔体内和隔板下部腔体内分别设有第一蒸发器及第二蒸发器,两个蒸发器的循环管道分别引出至壳体外侧部;所述风机设置在壳体的一端,壳体的另一端为进风口,所述进风口上设有闸门,闸门用于转换进风至上腔体或下腔体。2.根据权利要求1所述的冷库专用双蒸发器结构,其特征在于:所述第一蒸发器及第二蒸发器的下部均设有接水盘,两个接水盘上均设有出水管,两出水管连接一起并引出至壳体外侧部。3.根据权利要求1所述的冷库专用双蒸发器结构,其特征在于:所述闸门包括挡板和电动机,所述挡板通过轨道与进风口两侧滑动配合连接,所述挡板中部设有竖向设置的齿条,所述电动机固定在隔板上,电动机的动力轴上设有齿轮,所述齿轮与齿条啮合配合连接,电动机正反旋转时能带动挡板上下移动。4.根据权利要求3所述的冷库专用双蒸发器结构,其特征在于:所述挡板的高度为进风口高度的二分之一。5.根据权利要求1所述的冷库专用双蒸发器结构,其特征在于:所述闸门包括电机和翻板,所述翻板中部设有固定的中轴,所述电机固定安装在进风口一侧的中部,电机的动力轴向内并与中轴的一端固定连接,所述中轴的另一端通过轴承与进风口另一侧的中部转动配合连接。6.根据权利要求5所述的冷库专用双蒸发器结构,其特征在于:所述翻板的高度为进风口高度的二分之一;所述翻板与进风口之间设有密封条。

技术总结

本实用新型公开了一种冷库专用双蒸发器结构,包括矩形结构的壳体、蒸发器和风机,壳体通过隔板分隔成上、下两个腔体,所述隔板上侧腔体内和隔板下部腔体内分别设有蒸发器,两个蒸发器的循环管道分别引出至壳体外侧部;所述风机设置在壳体的一端,壳体的另一端为进风口,所述进风口上设有闸门,闸门用于转换进风至上腔体或下腔体。本实用新型设计合理、结构简单、容易制作,其采用二合一设计和活动的挡板或翻板设计,解决了冷库温度化霜的不稳定现象,解决了现有技术中电加热化霜,会造成冷库的温度升高现象的发生,综合费用大大降低。综合费用大大降低。综合费用大大降低。

技术研发人员:刘兵兵 李伟涛

受保护的技术使用者:刘兵兵

技术研发日:2021.07.09

技术公布日:2021/12/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1