冷冻装置以及油冷却装置的制作方法

冷冻装置以及油冷却装置

本发明专利申请是国际申请号为pct/jp2020/019789,国际申请日为2020年05月19日,进入中国国家阶段的申请号为202080051795.2,名称为“冷冻装置以及油冷却装置”的发明专利申请的分案申请。

技术领域

1.本公开涉及一种冷冻装置以及使用该冷冻装置的油冷却装置。

背景技术:

2.目前,存在一种油冷却装置,所述油冷却装置用于对用于机床的主轴以及马达等进行冷却的油进行冷却(例如,参照日本特开2019-34397号公报(专利文献1))。

3.在上述油冷却装置中,包括具有冷凝器和蒸发器的制冷剂回路,通过蒸发器对油进行冷却,从冷凝器向外部排放热量。现有技术文献专利文献

4.专利文献1:日本特开2019-34397号公报

技术实现要素:

发明所要解决的技术问题

5.在上述现有的油冷却装置中,该油冷却装置与机床在相同的设置空间内使用,因此,含有油雾的空气会经由过滤器被吸入而被供给至冷凝器,油成分和粉尘会附着于冷凝器而导致堵塞。

6.为了对上述这样堵塞的冷凝器进行清洗,需要将其从油冷却装置拆除,因此,冷凝器的拆除、清洗和安装作业需要较长的时间,维护作业的成本变高,并且,还存在机床的停止期间变长而导致运转率降低这一问题。

7.在本公开中提出了一种冷冻装置以及使用该冷冻装置的油冷却装置,能够在油雾环境下抑制热交换器的堵塞。解决技术问题所采用的技术方案

8.本公开的冷冻装置的特征在于,包括:制冷剂回路,所述制冷剂回路具有热交换器;壳体,所述壳体至少收纳有所述热交换器,并且在所述热交换器的上游侧设置有吸入口;以及过滤器,所述过滤器安装于所述壳体的所述吸入口,具有弯折成褶皱状的滤材,当含有油雾的空气通过所述过滤器供给至所述热交换器时,所述含有油雾的空气中的至少一部分的油成分被所述过滤器捕捉。

9.根据本公开,通过将安装于壳体的吸入口的过滤器的滤材弯折成褶皱状,与具有平坦形状的滤材的过滤器相比,其表面积增大。因此,当含有油雾的空气通过过滤器被供给

至热交换器时,滤材的表面积大的过滤器能够保持较多的油成分,寿命(直到过滤器堵塞为止的时间)延长。

10.此外,在本公开的一个方式的冷冻装置中,包括配置在所述热交换器与所述过滤器之间的空间的下方的油接收部和与该油接收部分体的油积存部、一体形成的油接收部和油积存部、或者油积存部。

11.根据本公开,被过滤器捕捉到的油成分向下方流淌下来,并且,附着于热交换器的前表面侧的油成分向下方流淌下来,通过设置于热交换器与过滤器之间的空间的下方的油接收部来接收流淌下来的油成分。通过油接收部接收到的油积存于油积存部。由此,能够在油未将周边弄脏的情况下将附着于过滤器和热交换器的油成分积存于油积存部并进行集中处理。

12.此外,在本公开的一个方式的冷冻装置中,包括引导路径,在包括所述油接收部和与该油接收部分体的所述油积存部的情况下,所述引导路径将来自所述油接收部的油引导至所述油积存部。

13.根据本公开,由于通过油接收部接收到的油经由引导路径被引导至油积存部,因此,能够在油未将周边弄脏的情况下将其积存于油积存部。

14.此外,在本公开的一个方式的冷冻装置中,所述热交换器的板状的多个翅片彼此平行且沿上下方向配置。

15.根据本公开,由于附着于热交换器的前表面侧的油成分顺畅地向下方流淌下来,因此,能够有效地抑制油滴积存在翅片之间而导致堵塞。

16.此外,在本公开的一个方式的冷冻装置中,所述过滤器以将附着于所述过滤器的表面的油滴向下方进行引导的方式构成。

17.根据本公开,由于附着于过滤器的油成分顺畅地向下方流淌下来,因此,能够有效地抑制油滴积存于过滤器而导致堵塞。

18.此外,在本公开的一个方式的冷冻装置中,所述过滤器以所述滤材的折痕是上下方向的方式安装于所述壳体的所述吸入口。

19.根据本公开,由于附着于过滤器的油成分顺畅地向下方流淌下来,因此,能够有效地抑制油滴积存于过滤器而导致堵塞。

20.此外,在本公开的一个方式的冷冻装置中,所述过滤器相对于所述热交换器隔开间隔地安装。

21.根据本公开,即使含有油雾的空气通过过滤器被供给至热交换器且空气中的油成分被过滤器捕捉到,被过滤器捕捉到的油成分也不容易迁移到热交换器侧,因此,能够抑制热交换器的堵塞。

22.此外,在本公开的油冷却装置中,所述油冷却装置包括上述中的任意一种的冷冻装置,所述冷冻装置的所述制冷剂回路具有作为冷凝器起作用的第一所述热交换器和作为蒸发器起作用的第二热交换器,通过所述第二热交换器对油进行冷却。

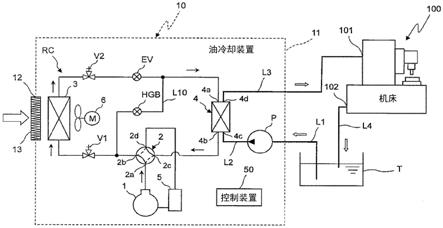

23.根据本公开,能够实现一种油冷却装置,能够抑制在油雾环境下作为冷凝器起作用的第一热交换器的堵塞。

24.本公开的冷冻装置的特征在于,包括:制冷剂回路,所述制冷剂回路具有热交换器;壳体,所述壳体至少收纳有所述热交换器,并且在所述热交换器的上游侧设置有吸入口;以及过滤器,所述过滤器安装于所述壳体的所述吸入口,所述过滤器设置成以不与所述热交换器接触的方式对所述热交换器进行保持的结构,当含有油雾的空气通过所述过滤器供给至所述热交换器时,所述含有油雾的空气中的至少一部分的油成分被所述过滤器捕捉。

25.根据本公开,通过设置成以不与热交换器接触的方式保持的结构,即使含有油雾的空气通过过滤器被供给至热交换器且空气中的油成分被过滤器捕捉到,被过滤器捕捉到的油成分也不容易迁移到热交换器侧,因此,能够抑制热交换器的堵塞。

26.此外,在本公开的一个方式的冷冻装置中,所述冷冻装置包括安装框体,所述安装框体用于将所述过滤器安装至所述框体,所述安装框体的下侧框部朝向所述热交换器侧并朝向下方倾斜。

27.根据本公开,附着于过滤器的表面并向下方流淌下来的油滴沿着安装框体的下侧框部的倾斜而集中于热交换器侧的下方,由此,能够与附着于热交换器并向下方流淌下来的油滴一同进行处理。

附图说明

28.图1是使用本公开的第一实施方式的冷冻装置的油冷却装置的概略结构图。图2是第一实施方式的油冷却装置的立体图。图3是第一实施方式的油冷却装置的主视图。图4是从图3的

ⅳ‑ⅳ

线观察的纵截面的主要部分的图。图5是从图3的

ⅴ‑ⅴ

线观察的横截面的主要部分的图。图6是第一实施方式的油冷却装置的过滤器的俯视图。图7是表示第一实施方式的油冷却装置的冷凝器的结构的立体图。图8是表示第一实施方式的油冷却装置的过滤器的总压力损失的变化的图。图9是使用本公开的第四实施方式的冷冻装置的油冷却装置的概略结构图。图10是第四实施方式的油冷却装置的立体图。图11是第四实施方式的油冷却装置的主视图。图12是从图11的

ⅻ‑ⅻ

线观察的纵截面的主要部分的图。图13是从图11的

ⅹⅲ‑ⅹⅲ

线观察的横截面的主要部分的图。

具体实施方式

29.以下,对实施方式进行说明。另外,在附图中,相同参考符号表示相同部分或相当部分。此外,长度、宽度、厚度、深度等附图中的尺寸是为了附图的清楚和简化而对实际的尺寸作出适当改变的,其并不表示实际的相对尺寸。

30.(第一实施方式)

图1是使用本公开的第一实施方式的冷冻装置的油冷却装置10的概略结构图。该油冷却装置10使机床100的工作油、润滑油、切削液(以下称为“油”)经由油箱t循环而对其进行冷却。该机床100是数控车床、磨床、数控专用机床等机床、成型机、冲压机等工业机器。

31.如图1所示,该第一实施方式的油冷却装置10包括制冷剂回路rc、四通换向阀2、送风风扇6以及控制装置50,其中,在制冷剂回路rc中,压缩机1、冷凝器3、电子膨胀阀ev以及蒸发器4呈环状连接,四通换向阀2将制冷剂回路rc的制冷剂循环方向从正循环切换至逆循环,送风风扇6向冷凝器3供给空气,控制装置50对制冷剂回路rc、四通换向阀2以及送风风扇6进行控制。电子膨胀阀ev是减压机构的一例。此外,制冷剂回路rc具有热气旁通配管l10以及配置于该热气旁通配管l10的热气旁通阀hgb。

32.所述冷凝器3是第一热交换器的一例,蒸发器4是第二热交换器的一例。

33.将所述压缩机1的排出侧与四通换向阀2的第一端口2a连接。将四通换向阀2的第二端口2b隔着截止阀v1与冷凝器3的一端连接。将该冷凝器3的另一端隔着截止阀v2与电子膨胀阀ev的一端连接。

34.此外,将电子膨胀阀ev的另一端与蒸发器4的一端4a连接。此外,蒸发器4的另一端4b与四通换向阀2的第三端口2c连接。另外,将四通换向阀2的第四端口2d隔着储罐5与压缩机1的吸入侧连接。此外,在蒸发器4的一端4a侧连接有热气旁通配管l10的一端。将热气旁通配管l10的另一端与四通换向阀2的第二端口2b侧连接。

35.此外,将一端浸没于油箱t内的油中的配管l1的另一端与循环泵p的吸入端口连接。将循环泵p的排出端口经由配管l2与蒸发器4的流入端口4c连接。

36.此外,在蒸发器4的流出端口4d连接有配管l3的一端,配管l3的另一端与机床100的流入端口101连接。机床100的流出端口102与油箱t通过配管l4连接。

37.上述油箱t、蒸发器4、机床100以及配管l1~l4构成供油循环的循环路径。

38.上述油冷却装置10以及循环路径构成油冷却系统。另外,在该第一实施方式中,油冷却装置10包括循环泵p,不过,也可与油冷却装置分开地配备循环泵,通过油冷却装置、循环泵以及循环路径来构成油冷却系统。

39.在上述油冷却装置10中,在通过抽空运转将制冷剂回收至蒸发器4后,从壳体11卸下冷凝器3,对冷凝器3进行清洗。在抽空运转中,对四通换向阀2的线圈进行励磁,使得制冷剂回路的制冷剂循环方向切换成逆循环。

40.图2是油冷却装置10的立体图,图3是油冷却装置10的主视图。如图2、图3所示,油冷却装置10包括纵向较长的长方体形状的壳体11。在该壳体11的一个侧面设置有位于冷凝器3的上游侧的吸入口12。在吸入口12安装有过滤器13。图2中,14是设置于壳体11的顶面侧的吹出口。图3中,20是安装框体,21是上侧框部,22是下侧框部。

41.在上述壳体11内收纳有图1所示的制冷剂回路rc、四通换向阀2、送风风扇6以及控制装置50。

42.过滤器13、冷凝器3以及送风风扇6按照从吸入口12侧起过滤器13、冷凝器3、送风风扇6这一顺序配置在壳体11内。

43.在上述油冷却装置10中,在送风风扇6的作用下,外部空气在从吸入口12经由过滤器13被吸入并被供给至冷凝器3后,从吹出口14排出。

44.图4是从图3的

ⅳ‑ⅳ

线观察的纵截面的主要部分的图,图5是从图3的

ⅴ‑ⅴ

线观察

的横截面的主要部分的图。图4、图5中,过滤器13相对于冷凝器3隔开间隔d(在本实施方式中是10mm)而安装于壳体11的吸入口12。

45.如图4、图5所示,壳体11具有将壳体11的下侧覆盖的底框架30。该底框架30具有油接收部31、引导路径32、凹形状的油积存部33,其中,油接收部31设置于冷凝器3与过滤器13之间的空间a的下方,引导路径32对来自油接收部31的油进行引导,凹形状的油积存部33供通过引导路径32引导而来的油积存。另外,在本实施方式中,将油接收部31、引导路径32、油积存部33与底框架30一体地形成,不过,也可与底框架分开地设置油接收部、引导路径以及油积存部。

46.使用安装框体20将过滤器13安装至壳体11。该安装框体20的下侧框部22朝向冷凝器3侧并朝向下方倾斜。此外,由于具有弯折成褶皱状的滤材13a的过滤器13的刚度高,因此,通过将过滤器13固定至安装框体20,能够保持过滤器13与冷凝器3的间隔d。

47.此外,过滤器13构成为向下方对附着于过滤器13的表面的油滴进行引导。具体而言,将具有弯折成图6所示的褶皱状的滤材13a的过滤器13以折痕是上下方向的方式安装于壳体11的吸入口12。该过滤器13通过将纤维直径为数μm的无纺布弯折成褶皱状的方式形成。在本实施方式中,通过将滤材13a的折痕的间隔w设置在2.0mm到7.0mm的范围,对滤材压力损失以及结构压力损失进行调节,从而实现低压力损失。

48.在该第一实施方式中,对于过滤器13的滤材13a使用了无纺布,不过,滤材并不限于此,也可使用玻璃纤维等其他滤材。

49.在该第一实施方式的过滤器13中,与平面形状的过滤器相比,通过使滤材表面积增加15倍至45倍的范围,使保持量提高,实现长寿命化。

50.另外,由于本公开的油冷却装置10的过滤器13将折痕的间隔w保持为恒定,因此,在外折、内折的折痕交替形成的折叠片的正面和背面使用粘接件,使得相邻的折叠片彼此维持成v字形状。此外,也可在外折、内折的折痕交替配设而形成的折叠片之间插入稳定件、分离件等,使得相邻的折叠片彼此维持成v字形状。此外,也可在过滤器13的四周设置过滤器框体以将其保持成折叠形状。

51.在上述油冷却装置10的油的冷却运转中,从压缩机1排出的高压的气体制冷剂通过四通换向阀2流入冷凝器3,通过在冷凝器3中与外部空气进行热交换而冷凝,从而成为液体制冷剂。接着,在电子膨胀阀ev中减压后的液体制冷剂流入蒸发器4并与油进行热交换而蒸发,从而成为低压的气体制冷剂,并通过储罐5返回至压缩机1的吸入侧。由此,油在蒸发器4中被冷却。在上述油的冷却运转中,控制装置50根据油的温度和室内温度等来控制压缩机1的旋转频率、电子膨胀阀ev的开度。另外,在配设于热气旁通配管l10的热气旁通阀hgb中,通过调节供给至蒸发器4的高温、高压气体量,对低负荷时的冷却能力进行控制。

52.在现有的油冷却装置中,在油冷却装置在设置有机床的环境下的油雾环境中使用的情况下,将网状或卷状的过滤器安装至吸入口。

53.本发明的发明人发现,在上述现有的油冷却装置中,由于含有油雾的空气通过过滤器被吸入而被供给至冷凝器,因此,被风压推压的过滤器与冷凝器接触,从而使得被过滤器捕捉到的油成分和粉尘移动至冷凝器侧,与附着于冷凝器侧的油成分一同积存在过滤器与冷凝器之间,这是导致冷凝器产生堵塞的主要因素之一。

54.为此,在使用本公开的冷冻装置的油冷却装置10中,将过滤器13相对于冷凝器3

(热交换器)隔开间隔d而安装于壳体11的吸入口12。由此,在油雾环境下设置的油冷却装置10中,即使含有油雾的空气通过过滤器13被供给至冷凝器3且含有油雾的空气中的油成分被过滤器13捕捉到,被过滤器13捕捉到的油成分也不容易迁移到冷凝器3侧,因此,能够抑制冷凝器3的堵塞。

55.在具有上述结构的冷冻装置中,安装于壳体11的吸入口12的过滤器13的滤材13a被弯折成褶皱状,因此,与平坦形状的过滤器13相比,其表面积增大。因此,当含有油雾的空气通过过滤器13被供给至冷凝器3时,表面积大的过滤器能够保持较多的油成分,寿命(直到过滤器堵塞为止的时间)延长。

56.此外,被过滤器13捕捉到的油成分向下方流淌下来,并且,附着于冷凝器3的前表面侧的油成分向下方流淌下来,通过设置于冷凝器3与过滤器13之间的空间a的下方的油接收部31来接收流淌下来的油成分。通过油接收部31接收到的油通过引导路径32被引导至油积存部33。由此,能够在油未将装置周边弄脏的情况下将附着于过滤器13和冷凝器3的油成分积存于油积存部33并进行集中处理。

57.此外,图7示出了为了清洗而从壳体11拆除冷凝器3后的状态,如图7所示,冷凝器3的板状的多个翅片3a彼此平行且沿着上下方向配置。由此,如图4的箭头所示,由于附着于冷凝器3的前表面侧的油成分顺畅地向下方流淌下来,因此,能够有效地抑制油滴积存在翅片3a之间而导致堵塞这一情况。

58.此外,由于以向下方对附着于过滤器13的表面的油滴进行引导的方式构成过滤器13,因此,如图4的箭头所示,附着于过滤器13的油成分顺畅地向下方流淌下来,从而能够有效地抑制油滴积存于过滤器13而导致堵塞这一情况。

59.此外,由于过滤器13以过滤器13的滤材13a的折痕是上下方向的方式安装于壳体11的吸入口12,因此,附着于过滤器13的油成分顺畅地向下方流淌下来,能够有效地抑制油滴积存于过滤器13而导致堵塞这一情况。

60.此外,如图4所示,由于用于将过滤器13安装至壳体11的安装框体20的下侧框部22朝向冷凝器3侧并朝向下方倾斜,因此,附着于过滤器13的表面并向下方流淌下来的油滴沿着安装框体20的下侧框部22的倾斜而集中于冷凝器3侧的下方,由此,能够与附着于冷凝器3的前表面(吸入口12侧)并向下方流淌下来的油滴一同进行处理。

61.此外,在上述第一实施方式中,能够实现一种油冷却装置10,能够在油雾环境下抑制冷凝器3(第一热交换器)的堵塞。

62.图8示出了在油雾环境下设置的油冷却装置中,分别在使用了现有的网状过滤器的情况下、在使用了现有的网过滤器和卷状过滤器(将无纺布卷成卷状的过滤器)的情况下以及在使用了该第一实施方式的过滤器13的情况下的总压力损失的变化。图8中,横轴是时间[周](以周为单位),纵轴是总压力损失[pa]。此处,总压力损失在油雾浓度为约1mg/m3的条件下通过下式求出。总压力损失[pa]=过滤器压力损失[pa]+冷凝器压力损失[pa]过滤器压力损失:通过压差计实际测量到的过滤器13的上下游的空气压力差冷凝器压力损失:通过压差计实际测量到的冷凝器3的上下游的空气压力差

[0063]

如图8所示,在使用了现有的网状过滤器的情况下,大约5.5周的时间,总压力损失超过了预想的过滤器寿命的总压力损失即50pa。此外,在使用了现有的网状过滤器和卷状

过滤器的情况下,大约3.5周的时间,总压力损失超过了预想的过滤器寿命的总压力损失即50pa。

[0064]

另一方面,在使用了本实施方式的过滤器13的情况下,即使经过了13周的时间,总压力损失也未见有急剧的上升,总压力损失小于预想的过滤器寿命的总压力损失即50pa。

[0065]

如此一来,与在使用了现有的网状过滤器和卷状过滤器的情况下需要每大约3周的时间更换一次左右的过滤器相比,在使用了该第一实施方式的冷冻装置的油冷却装置10中,每一年的时间换一次左右的过滤器即可。

[0066]

此外,在该油冷却装置10中,过去每两年进行一次左右的冷凝器3(热交换器)的清洗也不需要在油冷却装置10的产品寿命(7年)或更长的期间进行。

[0067]

因此,通过能够在油雾环境下抑制热交换器的堵塞的冷冻装置10,能够降低维护作业的成本,并且,能够抑制机床100的运转率下降。

[0068]

(第二实施方式)这是使用了本公开的第二实施方式的冷冻装置的液体冷却装置。该液体冷却装置在油雾环境下使用,通过具有与用于第一实施方式的油冷却装置10的冷冻装置相同的结构的冷冻装置,对切削液进行冷却。

[0069]

上述第二实施方式的液体冷却装置具有与第一实施方式的油冷却装置10相同的效果。

[0070]

在上述第一实施方式、第二实施方式中,对使用了对机床100的油(工作油、润滑油)进行冷却的冷冻装置的油冷却装置10以及使用了对切削液进行冷却的冷冻装置的液体冷却装置进行了说明,不过,也可将本发明的冷冻装置应用于对其他液体进行冷却的液体冷却装置。

[0071]

(第三实施方式)这是本公开的第三实施方式的冷冻装置的一例的空调机。该空调机在油雾环境下使用,通过具有与用于第一实施方式的油冷却装置10的冷冻装置相同的结构的冷冻装置,进行制冷或制热中的至少一方的空调运转。

[0072]

上述第三实施方式的空调机具有与第一实施方式的油冷却装置10相同的效果。

[0073]

(第四实施方式)图9是使用本公开的第四实施方式的冷冻装置的油冷却装置10的概略结构图。该油冷却装置10使机床100的工作油、润滑油、切削液(以下称为“油”)经由油箱t循环而对其进行冷却。该机床100是数控车床、磨床、数控专用机床等机床、成型机、冲压机等工业机器。

[0074]

如图9所示,该第四实施方式的油冷却装置10包括制冷剂回路rc、四通换向阀2、送风风扇6以及控制装置50,其中,在制冷剂回路rc中,压缩机1、冷凝器3、电子膨胀阀ev以及蒸发器4呈环状连接,四通换向阀2将制冷剂回路rc的制冷剂循环方向从正循环切换至逆循环,送风风扇6向冷凝器3供给空气,控制装置50对制冷剂回路rc、四通换向阀2以及送风风扇6进行控制。电子膨胀阀ev是减压机构的一例。此外,制冷剂回路rc具有热气旁通配管l10以及配置于该热气旁通配管l10的热气旁通阀hgb。

[0075]

所述冷凝器3是第一热交换器的一例,蒸发器4是第二热交换器的一例。

[0076]

将所述压缩机1的排出侧与四通换向阀2的第一端口2a连接。将四通换向阀2的第二端口2b隔着截止阀v1与冷凝器3的一端连接。将该冷凝器3的另一端隔着截止阀v2与电子

膨胀阀ev的一端连接。

[0077]

此外,将电子膨胀阀ev的另一端与蒸发器4的一端4a连接。此外,蒸发器4的另一端4b与四通换向阀2的第三端口2c连接。另外,将四通换向阀2的第四端口2d隔着储罐5与压缩机1的吸入侧连接。此外,在蒸发器4的一端4a侧连接有热气旁通配管l10的一端。将热气旁通配管l10的另一端与四通换向阀2的第二端口2b侧连接。

[0078]

此外,将一端浸没于油箱t内的油中的配管l1的另一端与循环泵p的吸入端口连接。将循环泵p的排出端口经由配管l2与蒸发器4的流入端口4c连接。

[0079]

此外,在蒸发器4的流出端口4d连接有配管l3的一端,配管l3的另一端与机床100的流入端口101连接。机床100的流出端口102与油箱t通过配管l4连接。

[0080]

上述油箱t、蒸发器4、机床100以及配管l1~l4构成供油循环的循环路径。

[0081]

上述油冷却装置10以及循环路径构成油冷却系统。另外,在该第四实施方式中,油冷却装置10包括循环泵p,不过,也可与油冷却装置分开地配备循环泵,通过油冷却装置、循环泵以及循环路径来构成油冷却系统。

[0082]

在上述油冷却装置10中,在通过抽空运转将制冷剂回收至蒸发器4后,从壳体11卸下冷凝器3,对冷凝器3进行清洗。在抽空运转中,对四通换向阀2的线圈进行励磁,使得制冷剂回路的制冷剂循环方向切换成逆循环。

[0083]

图10是油冷却装置10的立体图,图11是油冷却装置10的主视图。如图10、图11所示,油冷却装置10包括纵向较长的长方体形状的壳体11。在该壳体11的一个侧面设置有位于冷凝器3的上游侧的吸入口12。在吸入口12安装有过滤器213。图10中,14是设置于壳体11的顶面侧的吹出口。图11中,220是安装框体,221是上侧框部,222是下侧框部。

[0084]

在上述壳体11内收纳有图9所示的制冷剂回路rc、四通换向阀2、送风风扇6以及控制装置50。

[0085]

过滤器213、冷凝器3以及送风风扇6按照从吸入口12侧起过滤器213、冷凝器3、送风风扇6这一顺序配置在壳体11内。

[0086]

在上述油冷却装置10中,在送风风扇6的作用下,外部空气在从吸入口12经由过滤器213被吸入并被供给至冷凝器3后,从吹出口14排出。

[0087]

图12是从图11的

ⅻ‑ⅻ

线观察的纵截面的主要部分的图,图13是从图11的

ⅹⅲ‑ⅹⅲ

线观察的横截面的主要部分的图。图12、图13中,过滤器213相对于冷凝器3隔开间隔d(在本实施方式中是10mm)而安装于壳体11的吸入口12。图12中,通过在过滤器213与冷凝器3之间设置多个支承构件215,设置成过滤器213以不与冷凝器3(热交换器)接触的方式保持的结构。

[0088]

如图12、图13所示,长方体形状的壳体11具有将壳体11的下侧覆盖的底框架30。该底框架30具有油接收部31、引导路径32、凹形状的油积存部33,其中,油接收部31设置于冷凝器3与过滤器213之间的空间a的下方,引导路径32对来自油接收部31的油进行引导,凹形状的油积存部33供通过引导路径32引导而来的油积存。另外,在本实施方式中,将油接收部31、引导路径32、油积存部33与底框架30一体地形成,不过,也可与底框架分开地设置油接收部、引导路径以及油积存部。

[0089]

使用安装框体220将过滤器213安装至壳体11。该安装框体220的下侧框部222朝向冷凝器3侧并朝向下方倾斜。此外,为了保持过滤器213与冷凝器3的间隔d,例如,也可通过

设置于安装框体220的多个横向夹板和多个纵向夹板来保持过滤器213,也可通过其他手段来保持过滤器213。

[0090]

此外,如图7所示,冷凝器3的板状的多个翅片3a彼此平行且沿上下方向配置。

[0091]

此外,过滤器213构成为向下方对附着于过滤器213的表面的油滴进行引导。在平坦片状的过滤器的表面沿纵向设置有槽(或脊)的过滤器安装于壳体11的吸入口12。

[0092]

另外,本公开的油冷却装置10的过滤器213不限于滤材被弯折成褶皱状的形状,例如,也可以是平坦片状的过滤器。

[0093]

在上述油冷却装置10的油的冷却运转中,从压缩机1排出的高压的气体制冷剂通过四通换向阀2流入冷凝器3,通过在冷凝器3中与外部空气进行热交换而冷凝,从而成为液体制冷剂。接着,在电子膨胀阀ev中减压后的液体制冷剂流入蒸发器4并与油进行热交换而蒸发,从而成为低压的气体制冷剂,并通过储罐5返回至压缩机1的吸入侧。由此,油在蒸发器4中被冷却。在上述油的冷却运转中,控制装置50根据油的温度和室内温度等来控制压缩机1的旋转频率、电子膨胀阀ev的开度。另外,在配设于热气旁通配管l10的热气旁通阀hgb中,通过调节供给至蒸发器4的高温、高压气体量,对低负荷时的冷却能力进行控制。

[0094]

在现有的油冷却装置中,在油冷却装置在设置有机床的环境下的油雾环境中使用的情况下,将网状或卷状的过滤器安装至吸入口。

[0095]

本发明的发明人发现,在上述现有的油冷却装置中,由于含有油雾的空气通过过滤器被吸入而被供给至冷凝器,因此,被风压推压的过滤器与冷凝器接触,从而使得被过滤器捕捉到的油成分和粉尘移动至冷凝器侧,与附着于冷凝器侧的油成分一同积存在过滤器与冷凝器之间,这是导致冷凝器产生堵塞的主要因素之一。

[0096]

为此,在使用本公开的冷冻装置的油冷却装置10中,将过滤器213相对于冷凝器3(热交换器)隔开间隔d而安装于壳体11的吸入口12。由此,在油雾环境下设置的油冷却装置10中,即使含有油雾的空气通过过滤器213被供给至冷凝器3且空气中的油成分被过滤器213捕捉到,被过滤器213捕捉到的油成分也不容易迁移到冷凝器3侧,因此,能够抑制冷凝器3的堵塞。

[0097]

此外,被过滤器213捕捉到的油成分向下方流淌下来,并且,附着于冷凝器3的前表面侧的油成分向下方流淌下来,通过设置于冷凝器3与过滤器213之间的空间a的下方的油接收部31进行接收。通过油接收部31接收到的油通过引导路径32被引导至油积存部33。由此,能够在油未将装置周边弄脏的情况下将附着于过滤器213和冷凝器3的油成分积存于油积存部33并进行集中处理。

[0098]

此外,通过将冷凝器3的板状的多个翅片3a配置成彼此平行且沿着上下方向,如图12的箭头所示的那样,由于附着于冷凝器3的前表面侧的油成分顺畅地向下方流淌下来,因此,能够有效地抑制油滴积存在翅片3a之间而导致堵塞这一情况。

[0099]

此外,由于以向下方对附着于过滤器213的表面的油滴进行引导的方式构成过滤器213,因此,如图12的箭头所示,附着于过滤器213的油成分顺畅地向下方流淌下来,从而能够有效地抑制油滴积存于过滤器213而导致堵塞这一情况。

[0100]

此外,如图12所示,由于用于将过滤器213安装至壳体11的安装框体220的下侧框部222朝向冷凝器3侧并朝向下方倾斜,因此,附着于过滤器213的表面并向下方流淌下来的油滴沿着安装框体220的下侧框部222的倾斜而集中于冷凝器3侧的下方,由此,能够与附着

于冷凝器3的前表面(吸入口12侧)并向下方流淌下来的油滴一同进行处理。

[0101]

此外,在上述第四实施方式中,能够实现一种油冷却装置10,能够在油雾环境下抑制冷凝器3(第一热交换器)的堵塞。由此,能够降低维护作业的成本,并且,能够抑制机床100的运转率下降。

[0102]

(第五实施方式)这是使用了本公开的第五实施方式的冷冻装置的液体冷却装置。该液体冷却装置在油雾环境下使用,通过具有与用于第四实施方式的油冷却装置10的冷冻装置相同的结构的冷冻装置,对切削液进行冷却。

[0103]

上述第五实施方式的液体冷却装置具有与第四实施方式的油冷却装置10相同的效果。

[0104]

在上述第四实施方式、第五实施方式中,对使用了对机床100的油(工作油、润滑油)进行冷却的冷冻装置的油冷却装置10以及使用了对切削液进行冷却的冷冻装置的液体冷却装置进行了说明,不过,也可将本发明的冷冻装置应用于对其他液体进行冷却的液体冷却装置。

[0105]

(第六实施方式)这是本公开的第六实施方式的冷冻装置的一例的空调机。该空调机在油雾环境下使用,通过具有与用于第四实施方式的油冷却装置10的冷冻装置相同的结构的冷冻装置,进行制冷或制热中的至少一方的空调运转。

[0106]

上述第六实施方式的空调机具有与第四实施方式的油冷却装置10相同的效果。

[0107]

此外,在上述第一~第六实施方式中,对冷却油(工作油、润滑油)的冷冻装置、冷却切削液的冷冻装置以及空调机进行了说明,不过,也可将本发明应用于在油雾环境下使用的具有其他结构的冷冻装置。在该情况下,通过过滤器吸入并供给有含有油雾的空气的热交换器可以是作为冷凝器起作用的热交换器,也可以是作为蒸发器起作用的热交换器。

[0108]

虽然对本公开的具体实施方式进行了说明,但本公开并不局限于上述第一实施方式~第六实施方式,能在本公开的范围内进行各种改变来实施。

[0109]

本公开的冷冻装置的特征在于,包括:制冷剂回路,所述制冷剂回路具有热交换器;壳体,所述壳体至少收纳有所述热交换器,并且在所述热交换器的上游侧设置有吸入口;以及过滤器,所述过滤器安装于所述壳体的所述吸入口,所述过滤器与所述热交换器隔开间隔地安装于所述壳体的吸入口,当含有油雾的空气通过所述过滤器供给至所述热交换器时,所述含有油雾的空气中的至少一部分的油成分被所述过滤器捕捉。

[0110]

根据本公开,通过将过滤器相对于热交换器隔开间隔地安装于壳体的吸入口,即使含有油雾的空气通过过滤器被供给至热交换器而使得空气中的油成分被过滤器捕捉,被过滤器捕捉到的油成分也不容易迁移至热交换器侧,因此,能够抑制热交换器的堵塞。

[0111]

此外,在本公开的一个方式的冷冻装置中,包括:油接收部,所述油接收部设置在所述热交换器与所述过滤器之间的空间的下方;引导路径,所述引导路径对来自所述油接收部的油进行引导;以及

油积存部,所述油积存部供通过所述引导路径引导而来的油积存。

[0112]

根据本公开,能够在油未将装置周边弄脏的情况下将附着于过滤器和热交换器的油成分积存于油积存部并进行集中处理。

[0113]

此外,在本公开的一个方式的冷冻装置中,所述热交换器的板状的多个翅片彼此平行且沿上下方向配置。

[0114]

根据本公开,由于附着于热交换器的前表面侧的油成分顺畅地向下方流淌下来,因此,能够有效地抑制油滴积存在翅片之间而导致堵塞。

[0115]

此外,在本公开的一个方式的冷冻装置中,所述过滤器以将附着于所述过滤器的表面的油滴向下方进行引导的方式构成。

[0116]

根据本公开,由于附着于过滤器的油成分顺畅地向下方流淌下来,因此,能够有效地抑制油滴积存于过滤器而导致堵塞。

[0117]

此外,在本公开的一个方式的冷冻装置中,所述冷冻装置包括安装框体,所述安装框体用于将所述过滤器安装至所述框体,所述安装框体的下侧框部朝向所述热交换器侧并朝向下方倾斜。

[0118]

根据本公开,附着于过滤器的表面并向下方流淌下来的油滴沿着安装框体的下侧框部的倾斜而集中于热交换器侧的下方,由此,能够与附着于热交换器并向下方流淌下来的油滴一同进行处理。

[0119]

此外,在本公开的油冷却装置中,所述油冷却装置包括上述中的任意一种的冷冻装置,所述冷冻装置的所述制冷剂回路具有作为冷凝器起作用的第一所述热交换器和作为蒸发器起作用的第二热交换器,通过所述第二热交换器对油进行冷却。

[0120]

根据本公开,能够实现一种油冷却装置,能够抑制在油雾环境下作为冷凝器起作用的第一热交换器的堵塞。符号说明

[0121]

1压缩机2四通换向阀3冷凝器(第一热交换器)4蒸发器(第二热交换器)5储罐6送风风扇10油冷却装置11壳体12吸入口13、213过滤器13a滤材14吹出口20、220安装框体21、221上侧框部

22、222下侧框部30底框架31油接收部32引导路径33油积存部50控制装置100机床215支承构件ev电子膨胀阀hgb热气旁通阀l1、l2、l3、l4配管l10热气旁通配管p循环泵rc制冷剂回路t油箱v1、v2截止阀。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1