一种液化天然气BOG闪蒸气提取高纯氦的系统与方法与流程

一种液化天然气bog闪蒸气提取高纯氦的系统与方法

技术领域

1.本发明涉及氦提纯技术领域,具体涉及一种液化天然气bog闪蒸气提取高纯氦的系统与方法。

背景技术:

2.he是一种无色、无味的单原子稀有气体,具有极低的沸点 (-268.85℃)、极强的扩散性、难溶于水、良好的热传导性等特点,在国防军工、生物医疗、核设施、电气工业、半导体制造及低温工业等领域具有无可替代的重要作用,是关乎国家安全和高新技术产业发展的重要资源。he主要分布在地幔、岩石、空气和天然气中,空气中he的浓度较低,难以达到资源化利用的目的,从天然气中提取 he,特别是在天然气液化过程中从不凝尾气中提取he,是目前he资源化利用的唯一途径。

3.国内外针对bog中提取氦气出现了多种可行的方案,部分已经获得了工业化实施,例如:深冷法、液化法、变压吸附(psa)法、膜分离,以及以上两种或多种方法的结合。

4.膜分离法虽然以其模块化和节能性具有很大的优势,但是膜分离只能获得浓度99%(最高不超过99.9%)的氦气,且膜分离法维护周期和成本高;富氦作为渗入气体,要反复加压,增加能耗,另外多级膜处理成本高,提取率也相对深冷法低。psa方法非常成熟,但是对于低浓度的氦气提纯存在收率很低的问题。深冷法是天然气提氦的主要方法,基本原理为天然气中不同组分的沸点不同,在低温条件下 he难以液化,ch4、n2及其他烷烃可被液化,经低温精馏分离出he。虽然以上方法都得到了工业化应用,但处理氦气和氢气的分离时,主要采用液化法和多级催化氧化法。

5.液化法虽然可以实现较好的氦气和氢气分离,但是由于氦气和氢气的液化点很接近,无非彻底分离氦气和氢气,同时能耗非常高。目前最常规的处理氦气和氢气的方法是通过加入过量氧气,通过多级催化氧化的方法将氢气氧化为水,然后分别除去水和过量的氧气,最终实现从氦气中净化掉氢气。但是,上述方案存在流程复杂,同时对控制要求很高,一旦温度控制不好会有安全隐患。

技术实现要素:

6.针对现有技术的不足,本发明旨在提供一种液化天然气bog闪蒸气提取高纯氦的系统与方法。

7.为了实现上述目的,本发明采用如下技术方案:

8.一种液化天然气bog闪蒸气提取高纯氦的方法,具体过程为:

9.s1、低温精馏工艺

10.bog气体进入主换热器一,与液氮换热后被冷却至深冷温度,冷却液化后的bog进入气液分离罐一;在气液分离罐一的罐底得到甲烷和氮气,在气液分离罐一的罐顶得到粗氦气,此时的粗氦气中含有氢气、氦气和少量氮气;气液分离罐一的罐底的产物采用精馏系统将甲烷和氮气分离提纯;

11.s2、循环加氧除氢工艺

12.将步骤s1得到的粗氦气通入反应炉中,并往反应炉中通入氧气;粗氦气在反应炉中,在氧气的催化作用下进行反应,使氢气含量下降至1ppm;在反应完成后,将脱氢后的粗氦气采用冷却器进行降温;

13.脱氢后的粗氦气进入干燥器进行干燥。干燥器包含吸附器一和吸附器二,所述吸附器一、吸附器二中均内装有分子筛、氧化铝、活性碳,氧化铝用于吸附水,分子筛用于吸附co2,活性炭用于吸附氮。吸附器一和吸附器二切换使用,吸附器一进行吸附时,对吸附器二进行再生备用;当吸附器一吸附饱和,切换至吸附器二进行吸附,然后对吸附器一进行再生,如此循环往复;干燥后的压缩粗氦气进入下一工序;

14.s3、低温粗提工艺

15.脱氢并干燥后的粗氦气进入主换热器二,与液氮换热后被冷却至深冷温度,冷却液化后的粗氦气进入气液分离罐二;在气液分离罐二的罐顶得到次粗氦气,此时次粗氦气中含有氮气、氧气、氦气;气液分离罐二的罐底和罐顶的产物分别进入主换热器二的流道复热后以气相输出;

16.s4、低温吸附精提工艺

17.低温粗提后得到的次粗氦气进入精提纯器进行精提纯。精提纯器中包含两个吸附器,分别为吸附器三和吸附器四,所述吸附器三和吸附器四均内装分子筛和活性碳,所述分子筛用于吸附co2,活性炭用于吸附氮。吸附器三和吸附器四切换使用,吸附器三进行吸附时,吸附器四进行再生备用;当吸附器三吸附饱和后,切换至吸附器四进行吸附,此时对吸附器三进行再生,如此循环往复;次粗氦气的杂质在吸附器中被吸附,出口时氦气纯度达到99.999%。

18.进一步地,步骤s1中,分离得到的甲烷气体作为lng的原料气或工厂的锅炉燃料气;不凝气氮气可以作为吸附器的再生气体利用。

19.进一步地,步骤s2中,在初始反应时用电加热炉对反应炉进行加热至350℃后停止,给粗氦气提供初始反应温度。

20.进一步地,步骤s2中,在加氧催化阶段,先用最终提纯得到的氦气与粗氦气混合,稀释氦气中氢气的浓度,保证加氧催化反应安全运行。

21.进一步地,步骤s2和步骤s4中,对吸附器进行再生所使用的再生气体为步骤s1得到的不凝气氮气或液氮储槽内的蒸发气体,通过外置式电加热炉进行加热至180℃后通入吸附器进行再生。

22.本发明还提供一种实现上述方法的系统,包括低温精馏装置、循环加氧除氢装置、低温粗提装置、低温吸附精提装置。

23.所述低温精馏装置包括主换热器一、气液分离罐一;所述主换热器一连接于所述气液分离罐一;

24.循环加氧除氢装置包括有反应炉、冷却器和干燥器,所述气液分离罐连接于所述反应炉,所述反应炉、冷却器、干燥器依次连接;干燥器包含吸附器一和吸附器二,所述吸附器一、吸附器二中均内装有分子筛、氧化铝、活性碳,氧化铝用于吸附水,分子筛用于吸附co2,活性炭用于吸附氮;吸附器一和吸附器二切换使用,吸附器一进行吸附时,对吸附器二进行再生备用;当吸附器一吸附饱和,切换至吸附器二进行吸附,然后对吸附器一进行再

生;

25.所述低温粗提装置包括主换热器二、气液分离罐二;所述主换热器二连接于所述气液分离罐二;

26.所述低温吸附精提装置包括精提纯器,所述精提纯器连接于主换热器二;精提纯器中包含两个吸附器,分别为吸附器三和吸附器四,所述吸附器三和吸附器四均内装分子筛和活性碳,所述分子筛用于吸附co2,活性炭用于吸附氮;吸附器三和吸附器四切换使用,吸附器三进行吸附时,吸附器四进行再生备用;当吸附器三吸附饱和后,切换至吸附器四进行吸附,此时对吸附器三进行再生。

27.本发明的有益效果在于:本发明采用低温精馏、循环加氧除氢、低温粗提、低温吸附精提工艺。低温精馏可提高氦气的回收效率,同时分离大部分甲烷,得到高浓度的甲烷气体,循环加氧除氢可通过循环量控制氢气浓度,从而降低安全风险,低温吸附可得到高纯氦气。

附图说明

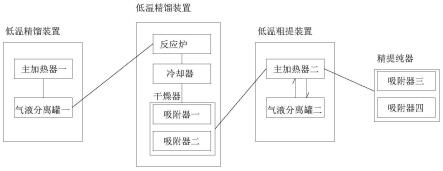

28.图1为本发明实施例2的系统结构示意图。

具体实施方式

[0029][0030]

以下将结合附图对本发明作进一步的描述,需要说明的是,本实施例以本技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明的保护范围并不限于本实施例。

[0031]

实施例1

[0032]

本实施例提供一种液化天然气bog闪蒸气提取高纯氦的方法,采用低温精馏、循环加氧除氢、低温粗提、低温吸附精提工艺。低温精馏可提高氦气的回收效率,同时分离大部分甲烷,得到高浓度的甲烷气体,循环加氧除氢可通过循环量控制氢气浓度,从而降低安全风险,低温吸附可得到高纯氦气。具体过程为:

[0033]

s1、低温精馏工艺

[0034]

bog气体进入主换热器一,与液氮换热后被冷却至深冷温度,冷却液化后的bog进入气液分离罐一;在气液分离罐一的罐底得到甲烷和氮气,在气液分离罐一的罐顶得到粗氦气,此时的粗氦气中含有氢气、氦气和少量氮气。气液分离罐一的罐底的产物采用精馏系统将甲烷和氮气分离提纯,可得到97%浓度的甲烷气体,该气体可作为lng 的原料气或工厂的锅炉燃料气。不凝气氮气可以作为吸附器的再生气体利用。所述液氮从液氮储槽输入。

[0035]

s2、循环加氧除氢工艺

[0036]

将步骤s1得到的粗氦气通入反应炉中,并往反应炉中通入氧气;粗氦气在反应炉中,在氧气的催化作用下进行反应,使氢气含量下降至1ppm。该反应过程放热,因此在反应完成后,将脱氢后的粗氦气采用冷却器进行降温。

[0037]

在本实施例中,为了加快反应速度,在初始反应时用电加热炉对反应炉进行加热至350℃后停止,给粗氦气提供初始反应温度。

[0038]

在本实施例中,在加氧催化阶段,先用最终提纯得到的氦气与粗氦气混合,稀释氦

气中氢气的浓度,保证加氧催化反应安全运行。

[0039]

脱氢后的粗氦气进入干燥器进行干燥。干燥器包含吸附器一和吸附器二,所述吸附器一、吸附器二中均内装有分子筛、氧化铝、活性碳,氧化铝用于吸附水,分子筛用于吸附co2,活性炭用于吸附氮。吸附器一和吸附器二切换使用,吸附器一进行吸附时,对吸附器二进行再生备用;当吸附器一吸附饱和,切换至吸附器二进行吸附,然后对吸附器一进行再生,如此循环往复。对吸附器进行再生所使用的再生气体可以是步骤s1得到的不凝气氮气或液氮储槽内的蒸发气体,通过外置式电加热炉进行加热至180℃后通入吸附器进行再生。干燥后的压缩粗氦气进入下一工序。

[0040]

s3、低温粗提工艺

[0041]

脱氢并干燥后的粗氦气进入主换热器二,与液氮换热后被冷却至深冷温度,冷却液化后的粗氦气进入气液分离罐二。在气液分离罐二的罐顶得到次粗氦气,此时次粗氦气中含有氮气、氧气、氦气。气液分离罐二的罐底和罐顶的产物分别进入主换热器二的流道复热后以气相输出。

[0042]

s4、低温吸附精提工艺

[0043]

低温粗提后得到的次粗氦气进入精提纯器进行精提纯。精提纯器中包含两个吸附器,分别为吸附器三和吸附器四,所述吸附器三和吸附器四均内装分子筛和活性碳,所述分子筛用于吸附co2,活性炭用于吸附氮。吸附器三和吸附器四切换使用,吸附器三进行吸附时,吸附器四进行再生备用;当吸附器三吸附饱和后,切换至吸附器四进行吸附,此时对吸附器三进行再生,如此循环往复。对吸附器进行再生的再生气体可采用步骤s1得到的不凝气氮气或液氮储槽内的蒸发气体,通过外置式电加热炉进行加热至180℃后通入吸附器参与再生。次粗氦气的杂质在吸附器中被吸附,出口时氦气纯度达到99.999%。

[0044]

实施例2

[0045]

本实施例提供一种实现实施例1所述方法的系统,如图1所示,包括低温精馏装置、循环加氧除氢装置、低温粗提装置、低温吸附精提装置。

[0046]

所述低温精馏装置包括主换热器一、气液分离罐一;所述主换热器一连接于所述气液分离罐一;

[0047]

循环加氧除氢装置包括有反应炉、冷却器和干燥器,所述气液分离罐连接于所述反应炉,所述反应炉、冷却器、干燥器依次连接;干燥器包含吸附器一和吸附器二,所述吸附器一、吸附器二中均内装有分子筛、氧化铝、活性碳,氧化铝用于吸附水,分子筛用于吸附co2,活性炭用于吸附氮;吸附器一和吸附器二切换使用,吸附器一进行吸附时,对吸附器二进行再生备用;当吸附器一吸附饱和,切换至吸附器二进行吸附,然后对吸附器一进行再生;

[0048]

所述低温粗提装置包括主换热器二、气液分离罐二;所述主换热器二连接于所述气液分离罐二;

[0049]

所述低温吸附精提装置包括精提纯器,所述精提纯器连接于主换热器二;精提纯器中包含两个吸附器,分别为吸附器三和吸附器四,所述吸附器三和吸附器四均内装分子筛和活性碳,所述分子筛用于吸附co2,活性炭用于吸附氮;吸附器三和吸附器四切换使用,吸附器三进行吸附时,吸附器四进行再生备用;当吸附器三吸附饱和后,切换至吸附器四进行吸附,此时对吸附器三进行再生。

[0050]

对于本领域的技术人员来说,可以根据以上的技术方案和构思,给出各种相应的改变和变形,而所有的这些改变和变形,都应该包括在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1