一种无机高分子除磷絮凝剂的生产工艺的制作方法

1.本发明涉及除磷絮凝剂的生产工艺技术领域,具体涉及一种无机高分子除磷絮凝剂的生产工艺。

背景技术:

2.磷既是一种不可再生资源,又是导致水体富营养化的重要诱因。为预防水体富营养化,《城镇污水处理厂污染物排放标准》(gb18918—2002)中将一级a出水磷标准由磷酸盐计提标升至由总磷(0.50mg/l)计。2018年,不少地区又开始提标改造,要将总磷降至0.3mg/l以下,达到地表ⅳ类水。因此,研发污水除磷工艺形势十分迫切。

技术实现要素:

3.为解决上述问题,本发明提供了一种无机高分子除磷絮凝剂的生产工艺,主要步骤包括制备液体氯化钙、制备液体氯化铝、聚合反应和成品处理,通过电石渣或者氧化钙,加入次氯酸钠、31%的盐酸和水制得液体氯化钙,通过氢氧化铝或高岭土,加入盐酸制得液体氯化铝,将液体氯化钙、液体氯化铝加入氯化亚铁制得无机高分子除磷絮凝剂的溶液,烘干处理后得到成品粉末,生产过程中的滤渣可收集处理后用于制作建材。

4.本实用新型为解决上述问题提供的是一种无机高分子除磷絮凝剂的生产工艺,包括以下步骤:s1、制备液体氯化钙:向第一反应罐内加入电石渣或氧化钙,加入次氯酸钠、31%的盐酸和水,制得ph值为10并且30%含量以上的液体氯化钙;s2、制备液体氯化铝:向第二反应罐内加入32%含量的盐酸,加入氢氧化铝或者酸溶氧化铝33%以上的高岭土,利用蒸汽加热器加热第二反应罐使其内部温度维持在95

‑

100℃,反应3小时,制得液体氯化铝;s3、聚合反应:将s2中制得的液体氯化铝加入到聚合反应罐,再向聚合反应罐内加入液体氯化亚铁,氯化亚铁的量为聚合反应罐内液体氯化铝的20%,再将s1制得的液体氯化钙慢速加入到聚合反应罐内,调整聚合反应罐内的ph值至3.5

‑

4.5之间,对聚合反应罐加热使其内部温度维持在95

‑

100℃,反应5小时;s4、成品处理:将s3反应后的液体经过喷雾烘干机烘干后得到固体的无机高分子除磷剂,向得到的固体无机高分子除磷剂内按照1%的比例加入固体氯酸钠,机械搅拌后包装。

5.进一步地,所述s1中得到的液体氯化钙,在进行s2前经过板框压滤机压滤处理,得到水不溶物0.5以下液体氯化钙滤液和滤渣a;s2中液体氯化铝在进行s3前经过板框压滤机压滤处理,得到滤液含量13%以上且水不溶物0.5以下的滤液和滤渣b。

6.进一步地,所述滤渣a和滤渣b加入到洗渣罐内,加入助滤剂和氧化钙进行水洗,水洗后再次通过板框压滤机压滤,压滤出的滤饼用于制作免烧砖。

7.进一步地,所述洗渣罐用于水洗滤渣a和滤渣b的洗渣水收集回用。

8.进一步地,所述s4中,经过喷雾烘干机干燥的的固体无机高分子除磷剂加入到干粉搅拌罐内,固体氯酸钠也加入到干粉搅拌罐,然后将干粉搅拌罐搅拌后的成品包装。

9.进一步地,所述第一反应罐、第二反应罐、聚合反应罐、板框压滤机以及喷雾烘干机均接入尾气收集系统。

10.进一步地,所述s1制得的液体氯化钙在氯化钙储存罐暂存,s2制得的液体氯化铝在氯化铝储存罐暂存,氯化钙储存罐和氯化铝储存罐也接入尾气处理系统。

11.与现有技术相比本发明具有的有益效果有:本方案利用电石渣或氧化钙、氢氧化铝或者酸溶氧化铝33%以上的高岭土作为生产所需的主要原料,配以盐酸、次氯酸钠、氯化亚铁等即可制成无机高分子除磷絮凝剂,生产过程中多个工段的设备均与尾气处理系统连接以降低对环境的影响,生产中产生的滤渣还可收集以用于制作建材,有效降低了对环境的影响。

附图说明

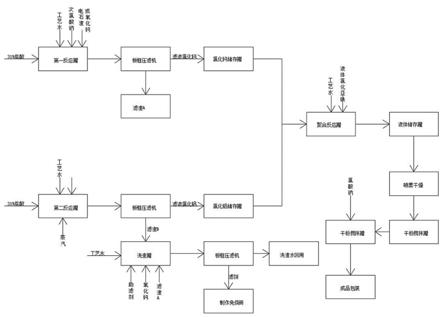

12.图1是本发明无机高分子除磷絮凝剂的生产工艺不含尾气处理系统部分的工艺流程示意图;图2是本发明无机高分子除磷絮凝剂的生产工艺含尾气处理系统部分的工艺流程示意图。

具体实施方式

13.一种无机高分子除磷絮凝剂的生产工艺,包括以下步骤:s1、制备液体氯化钙:向第一反应罐内加入电石渣或氧化钙,加入次氯酸钠、31%的盐酸和水,制得ph值为10并且30%含量以上的液体氯化钙,将得到的液体氯化钙利用板框压滤机压滤处理,得到水不溶物0.5以下液体氯化钙滤液和滤渣a,将压滤处理后的液体氯化钙在氯化钙储存罐暂存。电石渣可采用氯碱厂复产的尾渣电石灰。

14.s2、制备液体氯化铝:向第二反应罐内加入32%含量的盐酸,加入氢氧化铝或者酸溶氧化铝33%以上的高岭土,利用蒸汽加热器加热第二反应罐使其内部温度维持在95

‑

100℃,反应3小时,制得液体氯化铝,将制得的液体氯化铝利用板框压滤机压滤处理,得到滤液含量13%以上且水不溶物0.5以下的滤液和滤渣b,将压滤处理后的液体氯化铝滤液在氯化铝储存罐暂存。

15.s3、聚合反应:将s2中制得的液体氯化铝加入到聚合反应罐,再向聚合反应罐内加入液体氯化亚铁,液体氯化亚铁为外购的,全铁含量38%以上,氯化亚铁的添加量为聚合反应罐内液体氯化铝的20%,再将s1制得的液体氯化钙慢速加入到聚合反应罐内,调整聚合反应罐内的ph值至3.5

‑

4.5之间,对聚合反应罐加热使其内部温度维持在95

‑

100℃,反应5小时。

16.s4、成品处理:将s3反应后的液体经过喷雾烘干机烘干后得到固体的无机高分子除磷剂,将得到的固体无机高分子除磷剂加入到干粉搅拌罐内,向干粉搅拌罐内按照固体无机高分子除磷剂1%的比例加入固体氯酸钠,利用干粉搅拌罐机械搅拌,搅拌后得到无机高分子除磷絮凝剂成品,然后包装成品。

17.将滤渣a和滤渣b加入到洗渣罐内,加入助滤剂和氧化钙,用工艺水水洗,水洗后再

次通过板框压滤机压滤,压滤出的滤饼用于制作免烧砖或者其他建材,洗渣罐用于水洗滤渣a和滤渣b的洗渣水收集回用。

18.进一步的,上述步骤中,第一反应罐、第二反应罐、聚合反应罐、喷雾烘干机、氯化钙储存罐、氯化铝储存罐以及多个板框压滤机均接入尾气收集系统,利用尾气收集系统对生产中产生的气体进行收集,降低对环境的影响。

19.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

技术特征:

1.一种无机高分子除磷絮凝剂的生产工艺,其特征在于:包括以下步骤:s1、制备液体氯化钙:向第一反应罐内加入电石渣或氧化钙,加入次氯酸钠、31%的盐酸和水,制得ph值为10并且30%含量以上的液体氯化钙;s2、制备液体氯化铝:向第二反应罐内加入32%含量的盐酸,加入氢氧化铝或者酸溶氧化铝33%以上的高岭土,利用蒸汽加热器加热第二反应罐使其内部温度维持在95

‑

100℃,反应3小时,制得液体氯化铝;s3、聚合反应:将s2中制得的液体氯化铝加入到聚合反应罐,再向聚合反应罐内加入液体氯化亚铁,氯化亚铁的量为聚合反应罐内液体氯化铝的20%,再将s1制得的液体氯化钙慢速加入到聚合反应罐内,调整聚合反应罐内的ph值至3.5

‑

4.5之间,对聚合反应罐加热使其内部温度维持在95

‑

100℃,反应5小时;s4、成品处理:将s3反应后的液体经过喷雾烘干机烘干后得到固体的无机高分子除磷剂,向得到的固体无机高分子除磷剂内按照1%的比例加入固体氯酸钠,机械搅拌后包装。2.如权利要求1所述的一种无机高分子除磷絮凝剂的生产工艺,其特征在于:所述s1中得到的液体氯化钙,在进行s2前经过板框压滤机压滤处理,得到水不溶物0.5以下液体氯化钙滤液和滤渣a;s2中液体氯化铝在进行s3前经过板框压滤机压滤处理,得到滤液含量13%以上且水不溶物0.5以下的滤液和滤渣b。3.如权利要求2所述的一种无机高分子除磷絮凝剂的生产工艺,其特征在于:所述滤渣a和滤渣b加入到洗渣罐内,加入助滤剂和氧化钙进行水洗,水洗后再次通过板框压滤机压滤,压滤出的滤饼用于制作免烧砖。4.如权利要求3所述的一种无机高分子除磷絮凝剂的生产工艺,其特征在于:所述洗渣罐用于水洗滤渣a和滤渣b的洗渣水收集回用。5.如权利要求1所述的一种无机高分子除磷絮凝剂的生产工艺,其特征在于:所述s4中,经过喷雾烘干机干燥的的固体无机高分子除磷剂加入到干粉搅拌罐内,固体氯酸钠也加入到干粉搅拌罐,然后将干粉搅拌罐搅拌后的成品包装。6.如权利要求1所述的一种无机高分子除磷絮凝剂的生产工艺,其特征在于:所述第一反应罐、第二反应罐、聚合反应罐、板框压滤机以及喷雾烘干机均接入尾气收集系统。7.如权利要求6所述的一种无机高分子除磷絮凝剂的生产工艺,其特征在于:所述s1制得的液体氯化钙在氯化钙储存罐暂存,s2制得的液体氯化铝在氯化铝储存罐暂存,氯化钙储存罐和氯化铝储存罐也接入尾气处理系统。

技术总结

本发明涉及除磷絮凝剂的生产工艺技术领域,具体涉及一种无机高分子除磷絮凝剂的生产工艺,主要步骤包括制备液体氯化钙、制备液体氯化铝、聚合反应和成品处理,通过电石渣或者氧化钙,加入次氯酸钠、31%的盐酸、次氯酸钠和水制得液体氯化钙,通过氢氧化铝或高岭土,加入盐酸制得液体氯化铝,将液体氯化钙、液体氯化铝加入氯化亚铁制得无机高分子除磷絮凝剂的溶液,烘干处理后得到成品粉末,生产过程中的滤渣可收集处理后用于制作建材。的滤渣可收集处理后用于制作建材。的滤渣可收集处理后用于制作建材。

技术研发人员:刘洪亮

受保护的技术使用者:襄垣县万普净水材料有限公司

技术研发日:2021.09.27

技术公布日:2021/12/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1