一种废液中提纯PVA的回收工艺的制作方法

一种废液中提纯pva的回收工艺

技术领域

1.本发明涉及废液提纯领域,具体涉及一种废液中提纯pva的回收工艺。

背景技术:

2.海岛纤维具有高覆盖性、手感柔软、穿着舒适、织物光泽柔和的特性,通过织物的设计加工,利用海岛纤维极度的细纤化特点,可以获得许多特殊的织物风格,如仿羊绒、仿麂皮、超高密织物等,这类织物可广泛运用于服装、服饰领域、箱包、室内用品及产业领域等。但是海岛纤维在减量过程中通常采用苯减量和碱减量的方法,会对环境造成很大污染,为解决这一问题现已研发成功了一种水溶性海岛纤维,标志着中国在海岛纤维领域的纺丝技术达到世界领先水平。由于水溶性海岛纤维的海相是pva树脂,因此减量生成的废液中含有8%-10%的pva,这种pva废液如果直接排放,会造成环境污染,因此回收废液中的pva,使废液达到国家排放的要求,是一种既经济又环保的事情。目前pva废液的处理方法主要有超滤膜分离法和絮凝法,超滤膜分离法回收成本高,滤膜更换太频繁,劳动强度大,生产成本大大提高;专利cn202010684596.7公开了一种造纸pva废水的处理方法,属于废水处理领域。该方法包括以下步骤:(1)pva废液水质:pva浓度≥5.0%;(2)pva废液中分别加入10-14g/l硫酸钠、0.8-1.2g/l硼砂、0.8-1.2g/l碳酸钠,1-2g/l碳酸氢钠,进行搅拌,对pva凝胶进行回收。该方法由于加入了化学成分,容易造成二次污染。

3.基于此发明了一种废液中提纯pva的回收工艺。

技术实现要素:

4.本发明的目的在于提供一种废液中提纯pva的回收工艺,用于解决生产成本高、容易对环境造成污染的问题,为解决上述问题提供如下技术方案:

5.一种废液中提纯pva的回收工艺,包括以下步骤:

6.(1)多级预热负压蒸馏,将pva废液进行多次预热浓缩,同时进行负压蒸馏;

7.(2)初步高温负压蒸馏,将预热后的pva废液高温加热,同时进行负压蒸馏;

8.(3)高温蒸发,将步骤(1)、步骤(2)得到pva废液进行多次高温蒸发;

9.(4)冷却处理,经过步骤(3),pva废液变成粘稠的pva熔体,再经冷却处理得到pva原料。

10.进一步,步骤(1)中预热温度为30-100度,温度逐渐增加。

11.进一步,步骤(2)中温度控制为100-150度。

12.进一步,步骤(1)步骤(2)中负压值为0.005kgf/cm2至0.035kgf/cm2,负压值按工艺顺序逐渐增加。

13.进一步,步骤(3)中加热温度在150-200度之间,且每次加热的温度是逐渐增加的。

14.本发明的有益效果是:多级预热负压蒸馏,可以使水分分级蒸发,提高pva浓度,提高提纯效率,节约能源,初步高温负压蒸馏可以使大量水分蒸发,提高pva浓度,高温蒸发使水分全部蒸发,得到高纯度pva熔体,最后冷却处理便于收集pva原料,通过本工艺减少了工

人的劳动强度,节约能源,减少环境污染,节约了生产成本,提高了pva回收效率。

附图说明

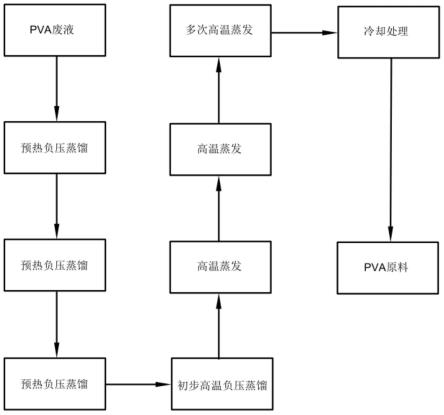

15.图1为本发明的工艺流程图。

具体实施例

16.实施例一

17.一种废液中提纯pva的回收工艺,包括以下步骤:

18.(1)将水溶性海岛纤维减量后产生的pva废液,连续进行三次预热,预热温度为30度、40度、50度,并同时进行负压蒸馏,负压为0.005kgf/cm2、0.01kgf/cm2、0.015kgf/cm2,经过多级预热负压蒸馏,水分蒸发约17%,pva浓度约为23.5%;(2)将预热后的pva废液进行初步高温负压蒸馏,温度为100度,负压为0.02kgf/cm2,处理后的废液,水分蒸发约15%,pva浓度约为33%;(3)将步骤(2)中的废液进行10次高温蒸发,温度为150℃、150℃、152℃、155℃、155℃、158℃、160℃、162℃、165℃、165℃,得到pva熔体,不含水分;(4)将得到的pva熔体冷却得到pva原料。

19.实施例二

20.本实施例与实施例一相同部分不再赘述,其不同之处在于:一种废液中提纯pva的回收工艺,包括以下步骤:

21.(1)将水溶性海岛纤维减量后产生的pva废液,连续进行三次预热,预热温度为60度、70度、80度,并同时进行负压蒸馏,负压为0.015kgf/cm2、0.02kgf/cm2、0.025kgf/cm2,经过多级预热负压蒸馏,水分蒸发约22%,pva浓度约为28%;(2)将预热后的pva废液进行初步高温负压蒸馏,温度为125度,负压为0.03kgf/cm2,处理后的废液,水分蒸发约10%,pva浓度约为35%;(3)将步骤(2)中的废液进行10次高温蒸发,温度为170℃、170℃、172℃、175℃、175℃、178℃、180℃、182℃、185℃、185℃,得到pva熔体,不含水分;(4)将得到的pva熔体冷却得到pva原料。

22.实施例三

23.本实施例与实施例二相同部分不再赘述,其不同之处在于:一种废液中提纯pva的回收工艺,包括以下步骤:

24.(1)将水溶性海岛纤维减量后产生的pva废液,连续进行三次预热,预热温度为80度、90度、100度,并同时进行负压蒸馏,负压为0.02kgf/cm2、0.025kgf/cm2、0.03kgf/cm2,经过多级预热负压蒸馏,水分蒸发约24%,pva浓度约为31%;(2)将预热后的pva废液进行初步高温负压蒸馏,温度为150度,负压为0.035kgf/cm2,处理后的废液,水分蒸发约11%,pva浓度约为37%;(3)将步骤(2)中的废液进行10次高温蒸发,温度为180℃、180℃、182℃、185℃、185℃、188℃、190℃、192℃、200℃、200℃,得到pva熔体,不含水分;(4)将得到的pva熔体冷却得到pva原料。

25.当然,上述说明并非对本发明的限制,本发明也并不局限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

技术特征:

1.一种废液中提纯pva的回收工艺,其特征在于,包括以下步骤:(1)多级预热负压蒸馏,将pva废液进行多次预热浓缩,同时进行负压蒸馏;(2)初步高温负压蒸馏,将步骤(1)得到的pva废液高温加热,同时进行负压蒸馏;(3)高温蒸发,将步骤(2)得到pva废液进行多次高温蒸发;(4)冷却处理,经过步骤(3),pva废液变成得到粘稠的pva熔体,再经冷却处理得到pva原料。2.根据权利要求1所述一种废液中提纯pva的回收工艺,其特征在于:步骤(1)中预热温度为30-100度,温度逐渐增加。3.根据权利要求2所述一种废液中提纯pva的回收工艺,其特征在于:步骤(2)中温度控制为100-150度。4.根据权利要求1所述一种废液中提纯pva的回收工艺,其特征在于:步骤(1)步骤(2)中负压值为0.005kgf/cm2至0.035kgf/cm2,负压值按工艺顺序逐渐增加。5.根据权利要求4所述一种废液中提纯pva的回收工艺,其特征在于:步骤(3)中加热温度在150-200度之间,且每次加热的温度是逐渐增加的。

技术总结

本发明公开了一种废液中提纯PVA的回收工艺,所述回收工艺包括如下步骤:多级预热负压蒸馏、初步高温负压蒸馏、高温蒸发、冷却处理,具体为将水溶性海岛纤维减量后产生的PVA废液进行多次预热浓缩,同时进行负压蒸馏;将得到的PVA废液高温加热,同时进行负压蒸馏;将得到PVA废液进行多次高温蒸发,使PVA废液中的水分全部蒸发,得到粘稠的PVA熔体,再经冷却处理得到PVA原料。通过本工艺减少了工人的劳动强度,节约能源,减少环境污染,节约了生产成本,提高了PVA回收率。了PVA回收率。了PVA回收率。

技术研发人员:王朝军 刘建红 陈建民 尹德河

受保护的技术使用者:浙江泓泰德建新纤维有限公司

技术研发日:2022.06.16

技术公布日:2022/8/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1