可移动泥水分离装置的制作方法

1.本实用新型涉及泥水处理领域,尤其涉及一种可移动泥水分离装置。

背景技术:

2.压滤机在进行泥水分离工序之前,需要让泥水先在絮凝池中进行絮凝沉淀,待泥水的含水率下降至设计值后再进入压滤机进行分离操作,这样可以有效提高泥水分离的效率。

3.现有技术中的絮凝池通常是在压滤机附近通过现场挖坑或混凝土浇筑制成,建设工期较长,且人工成本较高,当变更作业地点后,又需要重新挖池,极为不便。

4.基于此,本案由此提出。

技术实现要素:

5.本实用新型的目的在于提供一种可移动泥水分离装置,通过将絮凝池集成在集装箱内,实现絮凝池的可移动设计。

6.为了实现上述目的,本实用新型的技术方案如下:

7.一种可移动泥水分离装置,包括集装箱箱体,集装箱箱体内设有若干顶部开口的罐体,罐体内设有缓冲仓,罐体位于缓冲仓下部的空间形成沉淀仓,所述缓冲仓的外侧壁与罐体的内侧壁固定并预留有流道,缓冲仓上设有泥水出管和泥水进管,泥水出管用于连通缓冲仓和沉淀仓,所述沉淀仓的底部设有泥浆出管;

8.所述集装箱箱体内壁与罐体外壁之间的空间形成清水仓,清水仓上设有清水出管。

9.进一步的,所述罐体为棱柱型,缓冲仓的最大外周为与罐体内壁相切的圆形。

10.进一步的,所述缓冲仓的下半部分为曲面造型,所述泥水出管设有多个且设置在曲面的非最低处。

11.进一步的,所述缓冲仓的上半部分为曲面造型,泥水进管设置在曲面中心,所述罐体的顶部开口处设有斜向泥水进管的清水隔板,清水隔板与缓冲仓上半部分的外壁之间形成清水爬坡,清水隔板与泥水进管之间形成清水出口。

12.进一步的,所述集装箱箱体内壁与罐体之间设有加强肋。

13.进一步的,所述集装箱箱体的下方设有泥浆输送管,所述泥浆输送管包括与泥浆出管连通的输送进口、用于输出泥浆的输送出口。

14.进一步的,所述泥浆输送管内设有输送螺杆,输送螺杆的输送方向为泥浆输送管的出浆方向,泥浆输送管外部设有用于驱动输送螺杆的驱动部。

15.本实用新型的优点在于:将泥水的絮凝沉淀工序集成在罐体内进行,罐体和清水池集成在集装箱内便于运输和循环使用,省去了现有技术中建设絮凝池的工期,大大节约了时间成本和材料成本。

附图说明

16.图1为实施例中可移动泥水分离装置的三维构造示意图;

17.图2为图1的下视示意图;

18.图3为图1的侧视示意图;

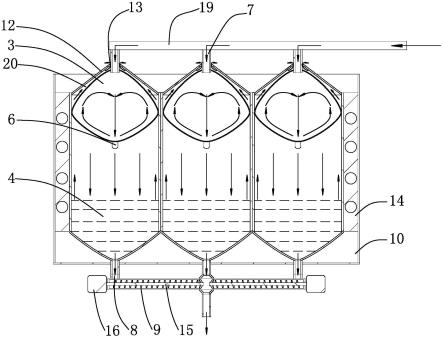

19.图4为图3中的a-a剖视示意图;

20.图5为实施例中罐体的构造示意图;

21.图6为图5的a-a剖视示意图;

22.图7为图5的b-b剖视示意图;

23.图8为实施例中该可移动泥水分离装置的管路连接示意图;

24.标号说明

25.集装箱箱体1,罐体2,缓冲仓3,沉淀仓4,流道5,泥水出管6,泥水进管7,泥浆出管8,泥浆输送管9,清水仓10,清水出管11,清水隔板12,清水出口13,加强肋14,输送螺杆15,电机16,泥水泵17,清水泵18,泥水总管19,清水爬坡20。

具体实施方式

26.以下结合实施例对本实用新型作进一步详细描述。

27.本实施例提出一种可移动泥水分离装置,如图1至图3所示,包括常规运输所用的集装箱,集装箱箱体1内延其长度方向并排布置有3个罐体2,一般来说,集装箱箱体1的宽度为3米,所以本实施例设定罐体2的外围宽度在2.5米,宽度方向上,罐体2与集装箱箱体1内壁之间的距离为0.5米,罐体2与集装箱箱体1之间的空间形成清水仓10,该清水仓10的宽度在0.5米。集装箱箱体1与罐体2之间通过如图4所示加强肋14连接,加强肋14上合理开设孔洞,供清水流通。

28.如图4至图7所示,罐体2外形为四棱柱型,罐体2的顶部未设顶板,形成开口,罐体2的底部为半球面型。所述罐体2的上部设有缓冲仓3,缓冲仓3的外周最大处在中部,为圆形,该圆形外周固定在罐体2的内壁上,由于一圆一方的构造,使得罐体2的棱角处未被缓冲仓3封堵,可以形成贯通的流道5。缓冲仓3的下半部分为半球面构造,缓冲仓3的泥水出管6设置在下半部分球面的侧部(即并非底部最低处),且泥水出管6设有3个,沿下半部分半球面周向均匀分布。

29.缓冲仓3的上半部分同样为半球面造型且凸出于罐体2的顶部开口处,泥水进管7设置在球面中心,所述罐体2的顶部开口处设有斜向泥水进管7的清水隔板12,清水隔板12与缓冲仓3上半部分的外壁之间形成清水爬坡20,清水隔板12与泥水进管7之间形成清水出口13。

30.罐体2位于缓冲仓3下部的空间形成沉淀仓4,沉淀仓4的泥浆出管8设置在罐体2底部最低处并伸出集装箱箱体1。使用时,3根泥水进管7连接在泥水总管19上,泥水从泥水进管7处打入,进入缓冲仓3内,缓冲仓3的设置,避免了泥水直接冲击罐体2底部,防止将已沉淀的泥浆冲起,对沉淀效果造成影响。同样的,缓冲仓3下部泥水出管6设置在非底部最低处,而是如图7所示的设置在侧部的3根斜管,同样起到了避免泥水快速流出缓冲仓3,冲击下方已沉淀的泥浆。流入缓冲仓3的泥水形成如图4所示的回流,降低冲击力的同时,还能促进泥水中絮凝剂与泥水的混合,提升混凝效果。缓冲仓3中的泥水通过泥水出管6流入沉淀

仓4,在絮凝剂作用下,沉淀仓4内的泥水发生沉淀,泥浆下沉,清水上升,清水可通过流道5流向清水爬坡20,清水爬坡20的设置,增加了清水流入清水仓10的难度,延长了絮凝时间,可进一步提高清水的清澈度,最终清水通过清水出口13流入清水仓10内,而泥浆因重力通过泥浆出管8流出罐体2,达到泥水分离的目的。

31.安装时,集装箱安装在挂车上,挂车的载板处需要开设预留孔洞供集装箱箱体1底部的泥浆出管8伸出,同时,可在挂车载板的下方设置泥浆输送管9,如图4所示,泥浆输送管9的上部设有3个与泥浆出管8连通的输送进口,泥浆输送管9中部的下方设有输送出口,泥浆输送管9内对称的布置有两根输送螺杆15,泥浆输送管9的外部设有用于驱动输送螺杆15的电机16。两侧罐体2的泥浆从泥浆出管8流出后进入泥浆输送管9,然后在输送螺杆15作用下,被输出至输送出口处排出,中间罐体2的泥浆直接排出至泥浆输送管9的输送出口。

32.如图8所示,该泥水分离设备移动至施工工地后,将泥水总管19与工地的泥水泵17连接,集装箱箱体1的清水出管11与工地的清水泵18连接,泥水泵17的输入侧输入泥水和药剂,同时也可将清水泵18的输出端连接至水泵的输入侧,这样可重复利用清水中残留的絮凝剂,同时清水也可稀释药剂,促进与泥水的混合,泥浆输送管9的输送出口与工地的泥浆泵连接,用于提供泥浆输出的动力。

33.以上实施例仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围中。

技术特征:

1.一种可移动泥水分离装置,其特征在于:包括集装箱箱体,集装箱箱体内设有若干顶部开口的罐体,罐体内设有缓冲仓,罐体位于缓冲仓下部的空间形成沉淀仓,所述缓冲仓的外侧壁与罐体的内侧壁固定并预留有流道,缓冲仓上设有泥水出管和泥水进管,泥水出管用于连通缓冲仓和沉淀仓,所述沉淀仓的底部设有泥浆出管;所述集装箱箱体内壁与罐体外壁之间的空间形成清水仓,清水仓上设有清水出管。2.如权利要求1所述的一种可移动泥水分离装置,其特征在于:所述罐体为棱柱型,缓冲仓的最大外周为与罐体内壁相切的圆形。3.如权利要求1所述的一种可移动泥水分离装置,其特征在于:所述缓冲仓的下半部分为曲面造型,所述泥水出管设有多个且设置在曲面的非最低处。4.如权利要求1所述的一种可移动泥水分离装置,其特征在于:所述缓冲仓的上半部分为曲面造型,泥水进管设置在曲面中心,所述罐体的顶部开口处设有斜向泥水进管的清水隔板,清水隔板与缓冲仓上半部分的外壁之间形成清水爬坡,清水隔板与泥水进管之间形成清水出口。5.如权利要求1所述的一种可移动泥水分离装置,其特征在于:所述集装箱箱体内壁与罐体之间设有加强肋。6.如权利要求1所述的一种可移动泥水分离装置,其特征在于:所述集装箱箱体的下方设有泥浆输送管,所述泥浆输送管包括与泥浆出管连通的输送进口、用于输出泥浆的输送出口。7.如权利要求6所述的一种可移动泥水分离装置,其特征在于:所述泥浆输送管内设有输送螺杆,输送螺杆的输送方向为泥浆输送管的出浆方向,泥浆输送管外部设有用于驱动输送螺杆的驱动部。

技术总结

本实用新型涉及泥水处理领域,尤其涉及一种可移动泥水分离装置,包括集装箱箱体,集装箱箱体内设有若干顶部开口的罐体,罐体内设有缓冲仓,罐体位于缓冲仓下部的空间形成沉淀仓,所述缓冲仓的外侧壁与罐体的内侧壁固定并预留有流道,缓冲仓上设有泥水出管和泥水进管,泥浆出管用于连通缓冲仓和沉淀仓,所述沉淀仓的底部设有泥浆出管;所述集装箱箱体内壁与罐体外壁之间的空间形成清水仓,清水仓上设有清水出管;优势在于:将泥水的絮凝沉淀工序集成在罐体内进行,罐体和清水池集成在集装箱内便于运输和循环使用,省去了现有技术中建设絮凝池的工期,大大节约了时间成本和材料成本。本。本。

技术研发人员:黄敬超 黄志杰 叶慧贤

受保护的技术使用者:浙江杰嘉环保设备有限公司

技术研发日:2022.01.26

技术公布日:2022/6/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1