一种基于壳聚糖的磁性类芬顿催化剂及其制备方法和应用与流程

[0001]

本发明涉及磁性催化剂制备技术领域,特别是涉及一种mno

2-fe3o4/壳聚糖复合磁性微球及其一步原位制备方法和应用。

背景技术:

[0002]

染料广泛应用于合成、纺织、化妆品和印刷等行业,大量工业染料废水的排放导致严重环境污染问题。亚甲基蓝是最为常见的染料之一,已被证实可引起多种人类疾病。因此,水体中亚甲基蓝的去除至关重要。水体中染料的去除有许多方法,其中,高级氧化降解技术因其简便高效等优点而广受关注。芬顿法是经典的高级氧化降解技术:即过氧化氢(h2o2)和亚铁离子(fe

2+

)的混合物将许多有机化合物,如羧酸、醇和酯氧化成无害的化学物质。然而,传统芬顿法的应用受到适用ph范围(2~4)狭窄,反应后催化剂不易从废水中分离回收,产生大量铁泥导致二次污染等缺点的限制。为了解决上述问题,人们致力于发展异相类芬顿体系:采用金属氧化物代替fe

2+

作为反应催化剂。使用异相类芬顿体系具有如下优点:(1)适用范围广,降解率高;(2)催化剂易于分离回收,避免产生二次污染。

[0003]

电子传递是多相类芬顿催化体系的重要过程,因此具有多重氧化态的纳米二氧化锰(mno2)和纳米四氧化三铁(fe3o4)是理想的多相类芬顿催化剂。然而,直接使用这些纳米金属催化剂会引起以下问题:(1)团聚现象。催化剂有效活性面积下降,从而催化效率降低。(2)金属流失。金属离子的浸出导致活性组分减少,同时给水体带来二次污染。(3)回收困难。粉末状的纳米金属具有较高亲水性,实验室中需要离心或过滤得以回收利用,增加实际应用成本。以上这些问题极大限制了纳米mno2和fe3o4的工业化应用。

[0004]

纳米mno2和纳米fe3o4的协同作用有助于提高降解效率,目前大部分mno

2-fe3o4复合催化剂的制备方法为两步水热法,先以硫酸亚铁(feso4)原料通过水热法合成纳米fe3o4,再将高锰酸钾(kmno4)与纳米fe3o4混合水热处理后得到mno

2-fe3o4复合催化剂(chemical engineering journal,2019,357(337-347).)。这种制备方法步骤繁琐,且得到的复合催化剂由于纳米颗粒表面的不饱和性和不稳定性,使得纳米mno2和fe3o4颗粒容易聚集,不利于活化h2o2。

技术实现要素:

[0005]

针对现有技术中存在的问题,本发明提供一种基于壳聚糖的磁性类芬顿催化剂及其一步原位制备方法和应用,避免了金属颗粒团聚,抑制了金属流失,极易回收,制备工艺简单。

[0006]

本发明是通过以下技术方案来实现:

[0007]

一种基于壳聚糖的磁性类芬顿催化剂的制备方法,包括如下步骤:

[0008]

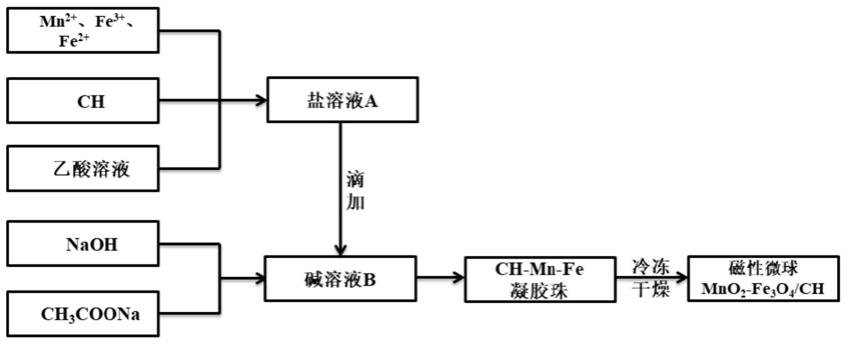

将壳聚糖溶解于乙酸溶液中,再加入锰盐、铁盐、亚铁盐,搅拌,得到均匀分散的盐溶液a,将氢氧化钠、乙酸钠溶于水形成碱溶液b;将盐溶液a匀速滴加入碱溶液b中,滴加结束后,得到的混合溶液置于恒温振荡器中振荡老化,得到ch-mn-fe凝胶珠;将ch-mn-fe凝胶

珠洗涤至中性,冷冻干燥,得到具有多孔结构的磁性微球mno

2-fe3o4/ch复合催化剂。

[0009]

优选的,壳聚糖和乙酸质量体积比为1g:(0.1~1)ml,乙酸溶液浓度为0.25~2.5wt%。

[0010]

优选的,锰盐为硝酸锰、硫酸锰和氯化锰中的一种;亚铁盐为硝酸亚铁、硫酸亚铁和氯化亚铁中的一种;铁盐为硝酸铁、硫酸铁和氯化铁中的一种。

[0011]

优选的,壳聚糖和锰盐质量摩尔比为1g:(0.001~0.02)mol,锰盐和铁盐摩尔比为1:(0.1~10),铁盐和亚铁盐摩尔比为2:1。

[0012]

优选的,碱溶液b中氢氧化钠浓度为0.1~2m,氢氧化钠和乙酸钠摩尔比为1:1。

[0013]

优选的,盐溶液a匀速滴加入碱溶液b的滴速为3~10ml/min。

[0014]

优选的,恒温振荡器温度为20~80℃,振荡老化时间为3~24h,冷冻干燥时间为6~24h。

[0015]

采用所述的制备方法得到的磁性微球mno

2-fe3o4/ch复合催化剂。

[0016]

所述的磁性微球mno

2-fe3o4/ch复合催化剂在催化亚甲基蓝异相类芬顿降解反应中的应用。

[0017]

优选的,亚甲基蓝异相类芬顿降解反应的氧化剂为h2o2,h2o2用量为0.1~2m,mno

2-fe3o4/ch复合催化剂用量为0.5~5g/l,降解时间为30~120min。

[0018]

与现有技术相比,本发明具有以下有益的技术效果:

[0019]

本发明方法基于锰铁盐与oh-共沉淀氧化(fe

2+

+2fe

3+

+8oh

-→

fe3o4+4h2o,2mn

2+

+4oh-+o2→

2mno2+2h2o),以及壳聚糖(ch)遇碱聚合交联的现象,将两个反应过程耦合,在碱性条件下一步将纳米mno2和纳米fe3o4固载在壳聚糖的网状结构中,得到宏观磁性微球mno

2-fe3o4/ch。壳聚糖碳链上丰富的-nh2和-oh官能团与mn

2+

和fe

3+

相互作用,使金属氧化物原位均匀分散在壳聚糖交联生成的网络结构中,避免金属颗粒团聚。同时,活性金属与-nh2的配位作用抑制了金属流失,提高催化剂稳定性。得到的宏观磁性微球mno

2-fe3o4/ch为毫米级别的磁性颗粒,极易回收。mno2和fe3o4之间存在金属协同效应,促进了类芬顿反应中电子的传输,因此mno

2-fe3o4/ch用于亚甲基蓝类芬顿降解的催化活性显著高于单金属催化剂(mno2/ch或fe3o4/ch)。本发明一步制备完成,制备过程温和,工艺简单,易于操作,壳聚糖为原料成本较低。

附图说明

[0020]

图1一步原位制备磁性微球mno

2-fe3o4/ch的流程图。

[0021]

图2磁性微球mno

2-fe3o4/ch:(a)冷冻干燥前,(b)冷冻干燥后。

[0022]

图3mno2/ch、fe3o4/ch和mno

2-fe3o4/ch样品的xrd衍射图。

[0023]

图4mno

2-fe3o4/ch样品的:(a)n2吸附-脱附等温线,(b)尺寸分布曲线。

[0024]

图5亚甲基蓝溶液类芬顿降解前后的图片对比。

具体实施方式

[0025]

下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

[0026]

本发明方法是通过锰盐、铁盐和亚铁盐的碱性共沉淀在聚合物基体中原位形成纳

米颗粒,经过共同老化,形成具有磁性的壳聚糖凝胶微珠。检索国内外文献,尚没有发现将mno

2-fe3o4的共沉淀过程与壳聚糖的遇碱聚合过程相耦合,一步原位合成mno

2-fe3o4/ch复合催化剂的制备方法。

[0027]

如图1所示,本发明制备方法具体为:

[0028]

(1)称取1g壳聚糖,充分溶解于40ml 0.25~2.5wt%乙酸溶液中,再依次加入0.001~0.02mol锰盐、0.0001~0.2mol铁盐和0.00005~0.1mol亚铁盐,充分溶解得到盐溶液a。称取0.01~0.2mol氢氧化钠,0.01~0.2mol乙酸钠溶于100ml去离子水中形成碱液b。将盐溶液a以3~10ml/min的速度匀速滴加到碱液b中。滴加结束后,将得到的混合溶液置于20~80℃恒温振荡器中振荡老化3~24h,得到复合凝胶微珠。将凝胶微珠用去离子水洗涤至中性,冷冻干燥6~24h,得到具有多孔结构的磁性微球mno

2-fe3o4/ch复合催化剂。

[0029]

锰盐为硝酸锰、硫酸锰和氯化锰中的一种;亚铁盐为硝酸亚铁、硫酸亚铁和氯化亚铁中的一种;铁盐为硝酸铁、硫酸铁和氯化铁中的一种。

[0030]

如上所述的磁性微球mno

2-fe3o4/ch用于催化亚甲基蓝异相类芬顿降解,包括如下步骤:先将磁性微球mno

2-fe3o4/ch与染料溶液混合,加入双氧水进行类芬顿降解反应。其中亚甲基蓝浓度为10~500mg/l,氧化剂h2o2用量为0.1~2m,磁性微球mno

2-fe3o4/ch用量为0.5~5g/l,降解时间为30~120min。

[0031]

实施案例1

[0032]

称取1g壳聚糖,充分溶解于40ml 0.25wt%乙酸溶液中,再依次加入0.001mol硝酸锰、0.2mol硝酸铁和0.1mol硝酸亚铁,保持磁力搅拌直至充分溶解得到均匀分散的盐溶液a。称取0.01mol氢氧化钠,0.01mol乙酸钠溶于100ml去离子水中形成碱溶液b。盐溶液a以3ml/min的速度匀速滴加到碱溶液b中,滴加结束后,将得到的混合溶液置于20℃恒温振荡器中振荡老化3h,得到如图2(a)所示ch-mn-fe凝胶珠。将ch-mn-fe凝胶珠洗涤至中性,冷冻干燥6h,得到具有多孔结构的磁性微球mno

2-fe3o4/ch复合催化剂,如图2(b)所示,催化剂粒径在2-4mm。

[0033]

经广角xrd检测(图3),mno

2-fe3o4/ch在2θ=19.2

°

、36.9

°

和50.2

°

分别对应mno2的(111)、(311)和(331)面(jcpds no.44-0992);在2θ=30.2

°

、35.6

°

、43.3

°

、57.1

°

和62.8

°

分别对应fe3o4的(220)、(311)、(400)、(511)和(440)面(jcpds no.19-0629)。这表明mno

2-fe3o4/ch复合催化剂的成功制备。此外,mno

2-fe3o4/ch的n2吸附-脱附等温线(图4(a))为h3滞后周期的iv型,iv型等温线清楚地表明了介孔的存在。孔径分布曲线(图4(b))显示mno

2-fe3o4/ch呈微/介/大孔分布,大小主要在20~100nm之间。

[0034]

量取100ml10 mg/l的亚甲基蓝溶液于锥形瓶中,加入0.01mol h2o2和0.5g上述制备的磁性微球mno

2-fe3o4/ch,室温条件下搅拌反应30min。经紫外可见光分光光度计分析,亚甲基蓝降解率75.5%。待反应结束后,磁铁分离催化剂(图5),充分洗涤后冷冻干燥过夜,在相同条件下进行循环测试,经过连续三次降解反应后,降解率仍可达69.4%。证明该催化剂稳定性良好。

[0035]

实施案例2

[0036]

称取1g壳聚糖,充分溶解于40ml 1.0wt%乙酸溶液中,再依次加入0.005mol硫酸锰、0.025mol硝酸铁和0.0125mol硝酸亚铁,保持磁力搅拌直至充分溶解得到均匀分散的盐溶液a。称取0.05mol氢氧化钠,0.05mol乙酸钠溶于100ml去离子水中形成碱溶液b。盐溶液a

以5ml/min的速度匀速滴加到碱溶液b中,滴加结束后,将得到的混合溶液置于40℃恒温振荡器中振荡老化8h,得到ch-mn-fe凝胶珠。将ch-mn-fe凝胶珠洗涤至中性,冷冻干燥12h,得到具有多孔结构的磁性微球mno

2-fe3o4/ch复合催化剂。

[0037]

量取100ml50 mg/l的亚甲基蓝溶液于锥形瓶中,加入0.05mol h2o2和2.0g上述制备的磁性微球mno

2-fe3o4/ch,室温条件下搅拌反应60min。经紫外可见光分光光度计分析,亚甲基蓝降解率90.7%。待反应结束后,磁铁分离催化剂,充分洗涤后冷冻干燥过夜,在相同条件下进行循环测试,经过连续三次降解反应后,降解率仍可达87.2%。证明该催化剂稳定性良好。

[0038]

实施案例3

[0039]

称取1g壳聚糖,充分溶解于40ml 2.0wt%乙酸溶液中,再依次加入0.01mol氯化锰、0.02mol氯化铁和0.01mol氯化亚铁,保持磁力搅拌直至充分溶解得到均匀分散的盐溶液a。称取0.1mol氢氧化钠,0.1mol乙酸钠溶于100ml去离子水中形成碱溶液b。盐溶液a以7ml/min的速度匀速滴加到碱溶液b中,滴加结束后,将得到的混合溶液置于50℃恒温振荡器中振荡老化12h,得到ch-mn-fe凝胶珠。将ch-mn-fe凝胶珠洗涤至中性,冷冻干燥16h,得到具有多孔结构的磁性微球mno

2-fe3o4/ch复合催化剂。

[0040]

量取100ml100 mg/l的亚甲基蓝溶液于锥形瓶中,加入0.1mol h2o2和3.0g上述制备的磁性微球mno

2-fe3o4/ch,室温条件下搅拌反应80min。经紫外可见光分光光度计分析,亚甲基蓝降解率100%。待反应结束后,磁铁分离催化剂,充分洗涤后冷冻干燥过夜,在相同条件下进行循环测试,经过连续三次降解反应后,降解率仍可达98.2%。证明该催化剂稳定性良好。

[0041]

实施案例4

[0042]

称取1g壳聚糖,充分溶解于40ml 4.0wt%乙酸溶液中,再依次加入0.015mol硝酸锰、0.015mol硝酸铁和0.0075mol硝酸亚铁,保持磁力搅拌直至充分溶解得到均匀分散的盐溶液a。称取0.15mol氢氧化钠,0.15mol乙酸钠溶于100ml去离子水中形成碱溶液b。盐溶液a以9ml/min的速度匀速滴加到碱溶液b中,滴加结束后,将得到的混合溶液置于70℃恒温振荡器中振荡老化18h,得到ch-mn-fe凝胶珠。将ch-mn-fe凝胶珠洗涤至中性,冷冻干燥20h,得到具有多孔结构的磁性微球mno

2-fe3o4/ch复合催化剂。

[0043]

量取100ml250 mg/l的亚甲基蓝溶液于锥形瓶中,加入0.15mol h2o2和3.0g上述制备的磁性微球mno

2-fe3o4/ch,室温条件下搅拌反应100min。经紫外可见光分光光度计分析,亚甲基蓝降解率98.3%。待反应结束后,磁铁分离催化剂,充分洗涤后冷冻干燥过夜,在相同条件下进行循环测试,经过连续三次降解反应后,降解率仍可达95.6%。证明该催化剂稳定性良好。

[0044]

实施案例5

[0045]

称取1g壳聚糖,充分溶解于40ml 5.0wt%乙酸溶液中,再依次加入0.01mol氯化锰、0.0001mol硫酸铁和0.00005mol硝酸亚铁,保持磁力搅拌直至充分溶解得到均匀分散的盐溶液a。称取0.2mol氢氧化钠,0.2mol乙酸钠溶于100ml去离子水中形成碱溶液b。盐溶液a以10ml/min的速度匀速滴加到碱溶液b中,滴加结束后,将得到的混合溶液置于80℃恒温振荡器中振荡老化24h,得到ch-mn-fe凝胶珠。将ch-mn-fe凝胶珠洗涤至中性,冷冻干燥24h,得到具有多孔结构的磁性微球mno

2-fe3o4/ch复合催化剂。

[0046]

量取100ml500 mg/l的亚甲基蓝溶液于锥形瓶中,加入0.2mol h2o2和5.0g上述制备的磁性微球mno

2-fe3o4/ch,室温条件下搅拌反应120min。经紫外可见光分光光度计分析,亚甲基蓝降解率95.8%。待反应结束后,磁铁分离催化剂,充分洗涤后冷冻干燥过夜,在相同条件下进行循环测试,经过连续三次降解反应后,降解率仍可达92.4%。证明该催化剂稳定性良好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1