防火涂料生产用具有筛网结构的搅拌系统的制作方法

1.本实用新型涉及无重力混合装置技术领域,具体涉及一种防火涂料生产用具有筛网结构的搅拌系统。

背景技术:

2.无重力混合机广泛用于干粉砂浆、化工、农药、洗涤剂、颜料食品、味精、奶粉、食盐、饲料、化学品、陶瓷、塑料、橡胶添加剂等粉料的混合,防火涂料的生产也离不开无重力混合机。

3.目前,传统的无重力混合设备一般是通过旋转的搅拌叶将物料抛洒至空中,使物料在空中混合,而高速旋转的搅拌叶会对物料造成破碎,特别是小料中的易碎成分,在搅拌叶的撞击切削下,其破碎率较高,影响混合料的质量,并且在投料前,未对投料进行筛分,使得部分粒径不合格的物料也进入壳体内进行混合,导致混合料的质量进一步受到影响。

技术实现要素:

4.本实用新型的目的是开发一种可对投料前的物料进行筛分的防火涂料生产用具有筛网结构的搅拌系统。

5.本实用新型通过如下的技术方案实现:

6.防火涂料生产用具有筛网结构的搅拌系统,包括壳体,所述壳体底部倾斜设有多个混料筒,多个所述混料筒的顶部相互靠近,所述混料筒内转动设有转筒,所述混料筒外壁上等间距设有外进料槽,所述转筒外壁上等间距设有位置与外进料槽对应的内进料槽,所述转筒内滑动设有推盘,推盘在转筒内只能沿转筒轴向滑动,所述壳体顶部设有进料筒,所述进料筒内相对的两内壁上设有筛分块,所述筛分块包括与进料筒内壁连接的倾斜设置的筛板,所述筛板下部设有与进料筒内壁连接的倾斜设置的导向板,所述筛板的较低端距离进料筒侧壁一定距离,所述筛板的较低端与导向板的较高端连接,所述进料筒的外壁上设有集料箱,所述集料箱与筛板和导向板之间的空间连通,所述壳体底部设有气缸,所述气缸的活塞杆沿混料筒及转筒的轴向运动,所述气缸的活塞杆上设有底座,所述推盘转动设于底座上,所述底座内设有驱动推盘的旋转平台。

7.可选地,所述进料筒内上下相邻的两筛分块分别设于进料筒相对的两内壁上。

8.可选地,所述筛分块上的筛板的筛孔尺寸由上至下逐渐增大。

9.可选地,所述壳体底部还转动设有转轴,所述转轴上设有搅拌杆,所述壳体底部内对应设有与转轴传动连接的电机。

10.可选地,所述转轴竖直设置,所述转轴上还设有螺旋叶片。

11.可选地,所述转轴上的搅拌杆水平设置,并且在转轴上等间距设置。

12.可选地,所述壳体底部的多个混料筒呈圆形等间距设置并且混料筒顶部向圆形的圆心靠近。

13.可选地,所述转轴对应设置在多个混料筒构成的圆形的中心。

14.可选地,所述混料筒内壁上对应位置设有将转筒在其轴向方向上固定的限位环。

15.可选地,所述推盘的外侧壁以及转筒的内侧壁上分别设有相互配合的滑块及滑轨。

16.本实用新型的有益效果是:

17.本实用新型采用推盘顶出物料使物料混合,可有效防止物料中的易碎成分破碎,在投料前,物料在进料筒内被筛分,使粒径不合格的物料穿过筛板从导向板上滑落并进入集料箱,使得物料在投料前被筛分。

附图说明

18.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

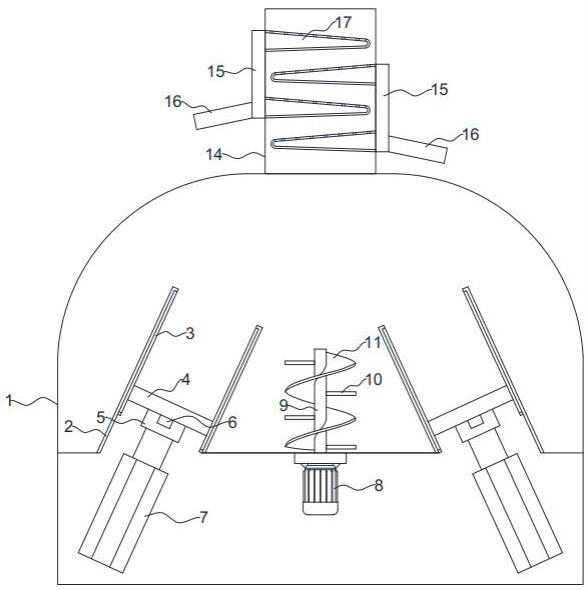

19.图1为本实用新型结构图;

20.图2为混料筒及转筒截面结构图;

21.图3为筛分块结构图。

具体实施方式

22.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明创造的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

23.在本发明创造的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明创造和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明创造的限制。

24.下面结合附图对本实用新型的实施例进行详细说明。

25.如图1~3所示,本实用新型公开了一种防火涂料生产用具有筛网结构的搅拌系统,包括壳体1,所述壳体1底部倾斜设有多个混料筒2,多个所述混料筒2的顶部相互靠近,所述混料筒2内转动设有转筒3,所述混料筒2外壁上等间距设有外进料槽12,所述转筒3外壁上等间距设有位置与外进料槽12对应的内进料槽13,所述转筒3内滑动设有推盘4,推盘4在转筒3内只能沿转筒3轴向滑动,所述壳体1顶部设有进料筒14,所述进料筒14内相对的两内壁上设有筛分块17,所述筛分块17包括与进料筒14内壁连接的倾斜设置的筛板171,所述筛板171下部设有与进料筒14内壁连接的倾斜设置的导向板172,所述筛板171的较低端距离进料筒14侧壁一定距离,所述筛板171的较低端与导向板172的较高端连接,所述进料筒14的外壁上设有集料箱15,所述集料箱15与筛板171和导向板172之间的空间连通,所述壳体1底部设有气缸7,所述气缸7的活塞杆沿混料筒2及转筒3的轴向运动,所述气缸7的活塞杆上设有底座5,所述推盘4转动设于底座5上,所述底座5内设有驱动推盘4的旋转平台6。

26.在本技术的一个实施例中,壳体1顶部设有进料筒14,所述进料筒14内设有四个筛分块17,四个所述筛分块17在进料筒14内的竖直方向上等间距设置,上下相邻的两筛分块17分别设于进料筒14相对的两侧面上。

27.筛分块17包括倾斜设置的筛板171,所述筛板171布满若干筛孔,所述筛板171设于进料筒14的侧壁上,并且所述筛板171与进料筒14内壁连接的一端为较高端,所述筛板171的较低端距离进料筒14的另一侧壁一定距离形成一个物料通道,使得所述筛板171上的物料滑落至较低端后由物料通道向下输送。

28.筛板171下部设有倾斜设置的导向板172,所述导向板172的较高端与筛板171的较低端连接并且进行圆滑过渡处理,所述导向板172的较低端与进料筒14的侧壁连接,所述进料筒14外侧壁上对应设有集料箱15,所述集料箱15侧壁上对应位置开设有开口,使所述集料箱15与导向板172和筛板171之间的空间连通,所述筛板171上掉落的物料落在导向板172上,并由导向板172滑入集料箱15内,所述集料箱15底部侧面还设有排料管16。

29.底部设有两个混料筒2,两个所述混料筒2倾斜设置使两者顶部相互靠近,所述混料筒2为圆柱形,所述混料筒2内转动设有转筒3,所述转筒3与混料筒2同轴线设置,所述转筒3的外壁与混料筒2的内壁接触,所述转筒3与混料筒2可同轴线转动,所述混料筒2内壁上对应位置设有将转轴9在其轴向方向上固定的限位环,通过所述限位环使转筒3在混料筒2的轴向上固定。

30.混料筒2和转筒3顶部皆为开口结构,混料筒2上设有三个外进料槽12,所述外进料槽12在混料筒2外壁上沿其轴向布置,三个所述进料槽在混料筒2外壁上间隔一百二十度等间距均匀布置。转筒3上对应设有三个与外进料槽12配合的内进料槽13,所述内进料槽13在转筒3的外壁上沿其轴向布置,三个所述内进料槽13在转筒3外壁上同样间隔一百二十度等间距均匀布置,转筒3旋转可使外进料槽12与内进料槽13处于同一位置,使得转筒3内部的空间与外侧空间通过外进料槽12和内进料槽13连通,相应的,转筒3旋转可使外进料槽12与内进料槽13错位,使转筒3内部空间与外侧空间封闭。

31.壳体1底部对应位置设有与混料筒2及转筒3配合的气缸7,所述气缸7的活塞杆沿混料筒2及转筒3的轴向运动,所述气缸7的活塞杆上设有底座5,所述底座5上转动设有推盘4,所述底座5内对应设有驱动推盘4自转的旋转平台6,所述推盘4内壁与转筒3内壁滑动接触,所述推盘4与混料筒2及转筒3同轴线设置,所述推盘4外侧壁以及转筒3内侧壁上分别设有相互配合的滑块及滑轨,所述滑轨沿转筒3的轴向方向设置,使得所述推盘4可在转筒3上沿其轴向滑动,所述旋转平台6驱动推盘4转动时,由于滑轨沿转筒3的轴向方向设置,使得在滑块与滑轨的配合下,推盘4驱动转筒3自转。

32.两个混料筒2中间的壳体1底部转动设有转轴9,所述转轴9竖直设置,所述转轴9上设有螺旋叶片11,所述螺旋叶片11间的转轴9上还等间距设有多个水平设置的搅拌杆10,所述壳体1底部对应设有与转轴9传动连接的电机8。

33.壳体1底部的混料筒2至少设置有两个,当壳体1底部的混料筒2设置有多个时,多个所述混料筒2呈圆形等间距布置并且混料筒2顶部向圆形的圆心靠近,转轴9对应设置在多个混料筒2构成的圆形的中心。

34.物料进入进料筒14,在四个筛分块17的筛板171上蛇行滑动,粒径不合格的物料由筛板171的筛孔滑落进入筛板171与导向板172之间的空间内,并由导向板172滑入集料箱

15,由排料管16回收排出,四个所述筛分块17的筛板171的筛孔尺寸可由上至下逐渐增大设置,以此实现分级筛分,提高筛分效果,使物料投入壳体1前进行筛分。物料进入壳体1内,气缸7驱动推盘4使其处于转筒3底部,并且旋转平台6驱动推盘4使转筒3转动,使外进料槽12与内进料槽13处于同一位置,使壳体1内的物料涌入转筒3内的推盘4上,将转筒3填满,旋转平台6驱动推盘4转动,推盘4带动转筒3转动使外进料槽12与内进料槽13错位,使转筒3内部与外侧空间隔断,气缸7驱动推盘4,使推盘4将物料向上推出,气缸7在驱动推盘4向外推出时,每次顶进一段距离,使推盘4每次顶出一定量的物料,使物料抛洒至两混料筒2中间,使物料混合,在中部混合的物料落入下部,电机8驱动转轴9带动螺旋叶片11和搅拌杆10转动,对物料进行混合搅拌,并使物料产生一定的流动性,推盘4完全将物料顶出后,气缸7驱动推盘4复位,旋转平台6驱动转筒3转动再次使物料进入转筒3内。

35.本实用新型采用推盘4顶出物料使物料混合,可有效防止物料中的易碎成分破碎,在投料前,物料在进料筒14内被筛分,使粒径不合格的物料穿过筛板171从导向板172上滑落并进入集料箱15,使得物料在投料前被筛分。

36.上述实施例只是本实用新型的较佳实施例,并不是对本实用新型技术方案的限制,只要是不经过创造性劳动即可在上述实施例的基础上实现的技术方案,均应视为落入本实用新型专利的权利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1