燃料电池阳极用水电解催化剂、阳极催化剂组合物及膜电极接合体的制作方法

1.本发明涉及一种用于固体高分子型燃料电池的阳极用催化剂,尤其是涉及一种对于电压反转(逆转电位)具有优异耐久性的阳极用水电解催化剂、及包含该水电解催化剂的阳极催化剂层以及包含该阳极催化剂层的固体高分子型燃料电池。

背景技术:

2.为实现即将到来的氢能源社会,可获得高功率密度的燃料电池作为固定用电源或汽车用电源备受瞩目,正在进行面向实用化的开发。尤其是,固体高分子型燃料电池在常温下工作,能够频繁地启动、停止,因此适于燃料电池汽车用途。固体高分子型燃料电池是积层如下组件而构成,所述组件是使用由阳极催化剂层及阴极催化剂层夹持高分子电解质膜而成的膜

‑

电极接合体(mea),进而以阳极侧及阴极侧的各气体扩散层及分隔件夹持该膜

‑

电极接合体而获得。固体高分子型燃料电池在通常工作状态下的电化学反应如下所述。即,供给到阳极侧的燃料(典型的是氢)被阳极的氢氧化反应(hor)催化剂氧化,成为质子及电子(2h2→

4h

+

+4e

‑

)。该质子通过与阳极催化剂层接触的包含阳离子交换膜的电解质膜而到达阴极催化剂层。另一方面,在阳极产生的电子从与阳极接触的导电性气体扩散层经由分隔件及外部电路而到达阴极催化剂层。供给到阴极侧的氧化剂气体(典型的是氧)与经由电解质膜供给的质子及经由外部电路供给的电子在氧还原反应(orr)催化剂上反应而生成水(o2+4h

+

+4e

‑

→

2h2o)。

3.这种燃料电池存在如下问题:与所述通常工作状态不同,当因某种原因导致阳极侧燃料不足时,成为电位反转(逆转电位)状态,在这种情况下,会发生通常工作状态下不会发生的阳极催化剂层的极度氧化劣化,而使燃料电池的性能及可靠性降低。

4.作为防止这种电位反转引起的阳极氧化劣化的对策,采取监控电位、或监控阳极排气等来发出逆转电位警报并进行系统停止等处置的方法。另一方面,作为提高阳极在逆转电位状态下的耐久性的对策,作为促进阳极催化剂层中的水电解反应的方略,已知有使用具备第一组合物及第二组合物作为阳极催化剂组合物的阳极的技术(例如,参照专利文献1)、及使用在导电性碳上同时担载铂及铱而成的阳极催化剂的技术(例如,参照专利文献2),所述第一组合物用于使燃料氧化,所述第二组合物包含使水产生氧的氧化钌(ruo2)或氧化铱(iro2)。另外,最近,五百蔵等发表了使用如下燃料电池用阳极的逆转电位耐久性试验结果,该燃料电池用阳极是在铂担载于导电性氧化物上的催化剂中添加铱黑而得(例如,参照非专利文献1)。

5.现有技术文献

6.专利文献

7.专利文献1:日本专利特表2003

‑

508877号公报

8.专利文献2:日本专利特开2011

‑

040177号公报

9.专利文献3:日本专利5283499号公报

10.专利文献4:日本专利特开2006

‑

236631号公报

11.专利文献5:日本专利特公平2

‑

25994号公报

12.专利文献6:日本专利5515019号公报

13.专利文献7:日本专利5152942号公报

14.专利文献8:日本专利6125580号公报

15.专利文献9:us2007/0031722

16.非专利文献

17.非专利文献1:五百蔵勉、安田和明第59次电池研讨会(2018年11月大阪)主旨集、演讲编号1h23

18.非专利文献2:t.ioroi et.al.,phys.chem.chem.phy.,12,7529(2010)

技术实现要素:

19.[发明要解决的问题]

[0020]

然而,根据专利文献1及2的技术,阳极对逆转电位的耐久性尚不充分,需要具有更高耐久性的阳极。

[0021]

因此,本发明的目的在于提供一种阳极催化剂组合物,其用于固体高分子型燃料电池,且对逆转电位的耐久性非常高,具体而言,提供一种高耐久性的燃料电池阳极用水电解催化剂、阳极催化剂组合物及使用该阳极催化剂组合物的膜电极接合体。

[0022]

[解决问题的技术手段]

[0023]

本发明人等鉴于所述实际情况进行了锐意研究,结果发现,在阳极催化剂的组合物中,使用钌与铱的固溶体复合氧化物催化剂,来作为与用于使燃料氧化的第一组合物分散混合而使用且使水产生氧的第二组合物,所述钌与铱的固溶体复合氧化物催化剂在粉末x射线衍射(cu kα)中在2θ=66.10

°

以上67.00

°

以下具有衍射峰,由此,可获得显著高于以往公知的氧化铱(iro2)或氧化钌(ruo2)的耐久性,从而完成本发明。

[0024]

即,根据本技术,提供以下发明。

[0025]

本发明的水电解催化剂的特征在于:包含ir与ru的固溶体复合氧化物,所述固溶体复合氧化物由化学式ir

x

ru

y

o2(其中,x及y满足x+y=1.0)表示,且所述固溶体复合氧化物的粉末x射线衍射(cu kα)在2θ=66.10

°

以上67.00

°

以下的范围内具有1个衍射极大峰。

[0026]

在本发明的水电解催化剂中,优选所述固溶体复合氧化物具有进而满足0.2≦x≦0.5的组成。

[0027]

在本发明的水电解催化剂中,优选所述固溶体复合氧化物通过粉末x射线衍射(cu kα)求出的(1,1,0)微晶直径处于1.0nm~10nm的范围内。

[0028]

本发明的水电解催化剂优选在粉末x射线衍射(cu kα)中未观察到来自iro2相及ruo2相的峰。

[0029]

本发明的水电解催化剂也可包含氢氧化铱钌。

[0030]

本发明的固体高分子型燃料电池的阳极催化剂组合物的特征在于:由本发明的水电解催化剂与燃料氧化催化剂混合而成。

[0031]

在本发明的固体高分子型燃料电池的阳极催化剂组合物中,优选所述燃料氧化催化剂是在导电性载体上担载铂或铂合金而成的催化剂,且所述阳极催化剂组合物是以相对

于铂或铂合金的添加量而言,所述水电解催化剂的添加量以质量百分率计为1%以上20%以下的比率混合而成。

[0032]

在本发明的固体高分子型燃料电池的阳极催化剂组合物中,优选所述导电性载体为碳粉末载体或导电性氧化物粉末载体。

[0033]

本发明的固体高分子型燃料电池用膜电极接合体(mea)的特征在于:在具有氧还原活性的阴极催化剂层与包含本发明的阳极催化剂组合物的阳极催化剂层之间夹着阳离子交换膜。

[0034]

本发明的固体高分子型燃料电池用膜电极接合体优选所述阴极催化剂层及所述阳极催化剂层的至少任一个包含质子导电性离子聚合物。

[0035]

[发明效果]

[0036]

本发明能够提供一种阳极催化剂组合物,其用于固体高分子型燃料电池,且对逆转电位的耐久性非常高。

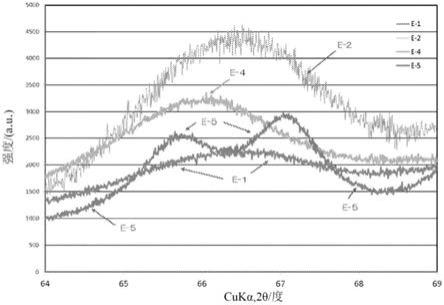

附图说明

[0037]

图1是水电解催化剂ir

x

ru

y

o2的粉末x射线衍射的2θ=50

°

~75

°

的衍射图谱,是实施例1的催化剂e

‑

1、实施例2的催化剂e

‑

2、比较例1的催化剂e

‑

4及比较例2的催化剂e

‑

5的衍射图。

[0038]

图2是表示实施例6

‑

1的mea

‑

1、实施例6

‑

2的mea

‑

2、比较例7

‑

1的mea

‑

3、比较例7

‑

2的mea

‑

4及比较例7

‑

3的mea

‑

5的燃料电池单电池的逆转电位耐久试验结果的图表。

具体实施方式

[0039]

以下,示出实施方式对本发明加以详细说明,但本发明并不限定于这些记载来解释。只要起到本发明的效果,实施方式就可进行各种变化。

[0040]

(1)本实施方式是一种包含ir

x

ru

y

o2型(其中,x及y满足x+y=1.0)且优选组成为0.2≦x≦0.5的ir与ru的固溶体复合氧化物催化剂,其特征在于:是适宜用于固体高分子型燃料电池的逆转电位耐久性阳极催化剂层的水电解催化剂,在粉末x射线衍射(cu kα)中在2θ=66.10

°

以上67.00

°

以下具有1个衍射极大峰。

[0041]

(2)本实施方式是一种催化剂,其中在(1)中,ir与ru的固溶体复合氧化物催化剂由粉末x射线衍射的2θ=28

°

附近的(1,1,0)衍射峰求出的微晶直径为1.0nm~10nm。进而优选为微晶直径为1.5nm~7.0nm的催化剂。

[0042]

(3)另外,本实施方式是一种固体高分子型燃料电池的阳极催化剂组合物,其包含燃料氧化催化剂及所述(1)或(2)的水电解催化剂,所述燃料氧化催化剂包含铂或铂合金担载在碳上而成的催化剂、或者铂或铂合金担载在导电性氧化物上而成的催化剂。

[0043]

(4)进而,本实施方式是一种固体高分子型燃料电池的阳极催化剂组合物,其是以相对于燃料氧化催化剂的铂或铂合金而言,水电解催化剂的添加量以质量百分率计为1%以上20%以下的比率混合而成。

[0044]

如图1所示,作为以往公知的水电解催化剂的氧化铱(iro2)在2θ=66.02

°

附近显示出(1,1,2)衍射峰。另一方面,如图1所示,氧化钌(ruo2)在2θ=67.05

°

附近显示出(1,1,2)衍射峰。相对于此,构成本实施方式的催化剂组合物的水电解催化剂ir

x

ru

y

o2型(其中,x

及y满足x+y=1.0)优选组成为0.2≦x≦0.5。更优选为0.25≦x≦0.45。本实施方式的ir与ru的固溶体复合氧化物在2θ=66.10

°

以上67.00

°

以下具有衍射峰。更优选在2θ=66.15

°

以上66.95

°

以下具有衍射峰。如果x小于0.2,则存在逆转电位耐久性不足的情况,如果x超过0.5,则存在高价格贵金属铱的含有率较高而在经济上不利的情况。

[0045]

关于粉末x射线衍射,使用cukα射线,以40kv、20ma~40ma,在2θ的测定中用si粉末标准样品修正衍射角度后,在扫描速度0.2

°

~1.0

°

(2θ/min)、角度分辨率0.01

°

~0.005

°

的低速高分辨率模式下进行测定。

[0046]

作为本实施方式的阳极催化剂组合物中的水电解催化剂,ir

x

ru

y

o2(其中,x及y满足x+y=1.0)型组成0.2≦x≦0.5的固溶体复合氧化物的制造方法并无特别限定,例如可通过以下制造方法来制造。即,制备iii价铱化合物与iii价钌化合物的共溶液,使碱性化合物与其反应,生成氢氧化铱钌(ir

x

ru

y

(oh)3;其中,x及y满足x+y=1.0)的微细共沉淀微粒子,将其在空气中进行脱水、氧化而制备所述固溶体复合氧化物。以往公知的氧化铱与氧化钌的混合氧化物是从iv价铱化合物与iii价钌化合物的共溶液中共沉淀出氢氧化铱钌而制备,但这样的话,会成为ir(oh)4与ru(oh)3的不均质混合物,而难以制造固溶体复合氧化物。

[0047]

作为起始原料的iii价铱化合物并无特别限定,例如,适宜使用氯化铱、硝酸铱、亚硝基硝酸铱或乙酸铱等铱化合物。作为iii价钌化合物,例如,适宜使用氯化钌、硝酸钌、亚硝基硝酸钌、乙酸钌等。

[0048]

作为与铱化合物和钌化合物的共溶液进行反应的碱性化合物,例如,可使用氢氧化钠、氢氧化钾、碳酸钠、碳酸氢钠、碳酸钾、碳酸氢钾、碳酸铵、或氢氧化铵等。

[0049]

碱性化合物的添加量适宜使用铱化合物及钌化合物的中和氢氧化所需的化学计量的1.2倍~3倍,优选为1.4倍~2倍。

[0050]

利用这些碱性化合物进行的氢氧化反应通常是在水溶液中,在优选为60℃~95℃、更优选为70℃~85℃的温度范围内,优选进行30分钟~10小时,更优选进行2小时~5小时。如果反应温度小于60℃,则氢氧化反应速度较慢,反应需要较长时间,如果超过95℃,则生成的氢氧化物微粒子容易发生凝聚。

[0051]

将所生成的铱与钌的共沉淀氢氧化物浆料过滤洗净后,进行干燥,在空气中,在优选为300℃~500℃的温度、进而优选为350℃~400℃的温度下进行脱水、氧化,而获得固溶体复合氧化物。本实施方式的水电解催化剂优选由固溶体复合氧化物构成,也可由固溶体复合氧化物及少量的氢氧化铱钌构成。在本实施方式的水电解催化剂中包含氢氧化铱钌的情况下,其含量例如优选为5质量%以下。另外,本实施方式的水电解催化剂优选不含iro2相及ruo2相。

[0052]

如上所述,固体高分子型燃料电池是积层如下组件而构成,所述组件是使用由阳极催化剂层及阴极催化剂层夹持高分子电解质膜而成的膜

‑

电极接合体(mea),进而以阳极侧及阴极侧的各气体扩散层及分隔件夹持该膜

‑

电极接合体而获得。

[0053]

阳极催化剂层通常使用导电性载体上分散担载有催化剂活性成分的催化剂作为燃料氧化催化剂,所述导电性载体包含导电性碳或导电性氧化物等,所述催化剂活性成分是燃料氧化活性较高的铂、钯或铱等贵金属的催化剂活性成分或铂与金、钯、铱或钌等铂以外的贵金属的合金的催化剂活性成分。当燃料为氢时,适宜使用铂。

[0054]

这些燃料氧化催化剂活性成分优选一次粒径在1.0nm~10nm的范围内,进而优选

一次粒径在1.5nm~7.0nm的范围内。如果一次粒径小于1.0nm,则虽然质量活性提高,但逆转电位下易溶出,耐久性不足。如果一次粒径超过10nm,则催化剂活性成分的利用效率降低。此外,作为一次粒径的评价方法,使用通过利用高分辨率透射电子显微镜进行图像解析求出的粒径、或通过粉末x射线衍射求出的微晶直径进行评价。本说明书中,燃料氧化催化剂活性成分铂的一次粒径使用根据x射线衍射的2θ=39.8

°

附近的(1,1,1)衍射峰并通过(数1)所示的谢乐(scherrer)公式求出的微晶直径。

[0055]

(数1)scherrer公式d=k

×

λ/(β

×

cosθ)

[0056]

d:微晶直径、k:scherrer常数、λ:x射线波长、β:半高宽度、θ:布拉格角

[0057]

另一方面,作为水电解催化剂活性成分的ir

x

ru

y

o2(其中,x及y满足x+y=1.0)的固溶体复合氧化物的一次粒径,使用根据x射线衍射的2θ=28.0

°

附近的(1,1,0)衍射峰并通过所述scherrer公式求出的微晶直径。

[0058]

导电性载体并无特别限定,为了提高逆转电位耐久性,适宜使用石墨化碳黑或乙炔黑等耐腐蚀性碳粉末或ti4o7、掺杂有sb的sno2、掺杂有nb的sno2、或掺杂有ta的sno2等导电性氧化物粉末载体。作为石墨化碳黑,可使用按照公知文献(例如,日本专利5283499号公报(专利文献3)、或日本专利特开2006

‑

236631号公报(专利文献4))的制造方法,将科琴黑ec

‑

300j(lion akzo公司制造)或vulcan xc

‑

72r(cabot公司制造)等导电性碳黑在1700℃~2700℃的高温、真空中石墨化而成的石墨化碳黑。作为乙炔黑,可使用denka black(denka公司制造)或shawinigan black(chevron phillips公司制造)等市售品。作为导电性氧化物载体中的ti4o7,可使用通过氢还原法(例如,参照日本专利特公平2

‑

25994号公报(专利文献5))或脉冲激光法(例如,参照t.ioroi et.al.,phys.chem.chem.phy.,12,7529(2010)(非专利文献2))将金红石型氧化钛还原而成者。另外,作为导电性氧化物载体中掺杂有sb的sno2、掺杂有nb的sno2及掺杂有ta的sno2,可使用通过火焰法或等离子体法制造的连珠状纳米粒子(例如,参照日本专利第5515019号公报(专利文献6))。

[0059]

导电性载体的比表面积优选为50m2/g以上300m2/g以下,进而优选为80m2/g以上200m2/g以下。如果小于50m2/g,则存在分散担载铂粒子等燃料氧化催化剂活性成分的能力不足的情况,如果超过300m2/g,则存在阳极在逆转电位环境下耐腐蚀性不足的情况。

[0060]

导电性载体上的燃料氧化催化剂活性成分的担载量优选为20质量%~60质量%,进而优选为30质量%~50质量%。如果担载量小于20质量%,则存在阳极催化剂层变厚而使内部电阻增加的情况,如果超过60质量%,则存在阳极催化剂层变得过薄的情况。

[0061]

在阳极催化剂层中,本实施方式的阳极催化剂组合物、即所述燃料氧化催化剂与水电解催化剂的混合物以均匀分散混合状态使用。

[0062]

关于阳极催化剂层中燃料氧化催化剂活性成分的担载量,优选mea每单位面积的担载量为0.02mg/cm2~1.0mg/cm2的范围,特别优选为0.05mg/cm2~0.5mg/cm2。如果小于0.02mg/cm2,则存在耐久性不足的情况,如果超过1.0mg/cm2,则存在相对于性能而言,催化剂成本增加的情况。

[0063]

关于阳极催化剂层中水电解催化剂的担载量,相对于燃料氧化催化剂活性成分,以质量百分率计,优选为1%~20%的范围,进而优选为2%~10%的范围。如果小于1%,则存在逆转电位耐久性不足的情况,如果超过20%,则存在相对于性能而言,成本增加的情况。

[0064]

阳极催化剂层中除燃料氧化催化剂及水电解催化剂以外,还包含与固体高分子电解质膜的成分类似的质子导电性离子聚合物。作为质子导电性离子聚合物,可使用公知的质子导电性离子聚合物。有含氟系离子聚合物及不含氟原子的烃系离子聚合物,作为含氟系离子聚合物的例子,可使用nafion(dupont制造)、flemion(agc制造)或aciplex(旭化成制造)等。作为不含氟原子的烃系离子聚合物,可使用fumion p(fumatech制造)等。

[0065]

阳极催化剂层中质子导电性离子聚合物的量可根据使用的燃料氧化催化剂及水电解催化剂的组成进行调整。通常,相对于燃料氧化催化剂与水电解催化剂的合计质量,优选使用折干换算质量比为0.1~1.0的量。如果折干换算质量比小于0.1,则存在催化剂层的质子导电性不足的情况。另外,如果折干换算质量比超过1.0,则存在气体扩散性不足的情况。

[0066]

阳极催化剂层的制造方法并无特别限定,例如,在燃料氧化催化剂粉末与水电解催化剂粉末的催化剂粉末混合物中,添加例如水与乙醇的质量比为1:1的混合溶液,并通过超声波分散均匀混合,在其中,以相对于催化剂粉末混合物而言折干换算为1:1~10:1的组成、更优选为2:1~5:1的组成,添加高分子电解质离子聚合物的分散液,进而进行超声波分散,调整阳极催化剂浆液(ink),将其涂布在特富龙薄片(特富龙:注册商标)上并加以干燥,而制作阳极催化剂层薄片。

[0067]

作为固体高分子型燃料电池的阴极催化剂,可使用氧还原活性较高的以往公知的电极催化剂。最典型的催化剂是在导电性碳载体上分散担载铂纳米粒子而成的催化剂,但为了降低铂使用量并且提高氧还原活性及耐久性而进行了各种研究。例如,日本专利5152942号公报(专利文献7)中公开了在碳载体上担载铂

‑

钴

‑

锰的三元合金而成的催化剂,日本专利6125580号公报(专利文献8)中公开了在石墨化碳载体上担载铂三元合金而成的催化剂,us2007/0031722(专利文献9)中公开了在碳载体上担载有包含铂壳、钯核的核壳粒子的催化剂。作为耐腐蚀性较高的导电性载体,例如,适宜使用石墨化碳黑或ti4o7、掺杂有sb的sno2、掺杂有nb的sno2或掺杂有ta的sno2等导电性氧化物粉末载体。相对于催化剂,催化剂活性种的担载量以质量百分率计为20~60%,进而优选为30~50%。阴极催化剂层是将所述阴极催化剂及质子导电性离子聚合物以折干换算为1:1~10:1的组成、更优选为2:1~5:1的组成分散混合,制成薄片而使用。每单位电极有效面积的催化剂担载量优选为0.1~2mg/cm2,进而优选为0.2~1mg/cm2。如果超过2mg/cm2,则贵金属使用量增加,变得不经济。如果低于0.1mg/cm2,则不具有所期望的性能。

[0068]

固体高分子型燃料电池用mea的制造方法并无特别限定,也可通过在离子交换膜的一面直接涂布阳极催化剂层并在另一面直接涂布阴极催化剂层的方法来制造,优选通过如下制造方法(转印法)来制造:预先制备在聚四氟乙烯(特富龙(注册商标))制薄片上涂布有阳极催化剂层的阳极催化剂薄片、及在聚四氟乙烯制薄片上涂布有阴极催化剂层的阴极催化剂薄片,以各薄片的催化剂层作为内侧夹入离子交换膜,通过热压进行压合后,将聚四氟乙烯制薄片剥离。

[0069]

[实施例]

[0070]

以下,基于实施例对本发明进行说明。此外,本发明并不限定于这些实施例。另外,例中的「份」、「%」如果未作特别说明,则分别表示「质量份」、「质量%」。

[0071]

<实施例1>

[0072]

[催化剂e

‑

1的制造]

[0073]

在5l聚四氟乙烯制烧杯中,加入含有7.19g铱的氯化铱三价调整品(furuya metal公司制造的ircl3·

nh2o)、及含有8.82g钌的氯化钌三价调整品(furuya metal公司制造的rucl3·

nh2o),添加2.0l去离子水并进行搅拌,同时将液温升温到80℃,在80℃下保持搅拌2小时。将氯化铱及氯化钌的氯离子的中和当量的1.4倍量的naoh溶解在9倍量的去离子水中,制成10%naoh溶液,将该10%naoh溶液历时1.5小时缓慢滴加到正在80℃下进行搅拌的氯化铱与氯化钌的共溶液中。滴加结束后,仍在液温80℃下保持搅拌4小时。将生成的浆料放置冷却到室温后静置,通过倾析除去上清液。在剩余浆料中添加与去除液体量相同量的去离子水,再次升温到80℃,在80℃下保持搅拌1小时后,放置冷却到室温,静置,再次倾析上清液。将该倾析洗净进行10次后,利用薄膜过滤器对浆料进行过滤,用60℃温水对滤饼进行过滤洗净,直到滤液电导率小于1ms/m为止。然后,使用电干燥机在60℃下干燥16小时后,在电炉中以350℃焙烧5小时,获得组成为ir

0.3

ru

0.7

o2的黑色粉末(催化剂e

‑

1))19.8g。

[0074]

[xrd(x ray diffraction,x射线衍射)测定]

[0075]

在x射线衍射装置(rigaku制造,ultimaiv)中,使用cukα射线,在管电压40kv、管电流40ma下,首先用角度标准si粉末进行衍射角调整,使si(220)的衍射角2θ达到48.28

°

。将所述催化剂e

‑

1的粉末涂布在玻璃基板上,首先,以采样间隔0.02

°

2θ、扫描速度10

°

2θ/min对2θ=10~90

°

的区域进行扫描,结果在2θ=27.97

°

处具有主衍射峰,其微晶直径为6.0nm。继而,以采样间隔0.005

°

2θ、扫描速度0.2

°

2θ/min的低速高分辨率模式对2θ=50~80

°

的区域进行扫描,结果在2θ=66.10

°

以上67.00

°

以下检测到1个衍射极大峰,其衍射角为2θ=66.44

°

。

[0076]

<实施例2>

[0077]

[催化剂e

‑

2的制造]

[0078]

使用含有9.07g铱的氯化铱三价调整品(furuya metal公司制造的ircl3·

nh2o)、及含有7.16g钌的氯化钌三价调整品(furuya metal公司制造的rucl3·

nh2o),除此以外,与实施例1同样地进行处理而获得组成为ir

0.4

ru

0.6

o2的黑色粉末(催化剂e

‑

2)19.7g。

[0079]

[xrd测定]

[0080]

该催化剂在粉末x射线衍射中,2θ=27.99

°

的主衍射峰的微晶直径为4.4nm,在2θ=66.10

°

以上67.00

°

以下具有1个衍射极大峰,其衍射角为66.45

°

。

[0081]

<参考例1>

[0082]

[催化剂e

‑

3的制造]

[0083]

将碳黑vulcan xc

‑

72r(cabot公司制造)在感应加热式真空炉中以2000℃进行4小时热处理,获得石墨化碳(bet比表面积为100m2/g)。称量折干换算为5.0g的所述石墨化碳,并以超声波使其分散在去离子水1l中。称量以铂计为5.0g的高比表面积铂黑(furuya metal公司制造的fhpb,bet比表面积为85m2/g),并以超声波使其分散在去离子水200ml中,将所得的浆料在室温下滴加到所述碳浆料中并加以搅拌,滴加结束后仍搅拌5小时。然后,进行过滤洗净,用真空干燥机在100℃下干燥5小时,获得50%pt担载在碳上的催化剂(催化剂e

‑

3)。

[0084]

<比较例1>

[0085]

[催化剂e

‑

4的制造]

[0086]

仅使用含有17.1g铱的氯化铱的溶液来代替实施例1的氯化铱与氯化钌的共溶液,并使用naoh的10%水溶液进行中和,除此以外,与实施例1同样地获得iro2的黑色粉末(催化剂e

‑

4)20.1g。

[0087]

[xrd测定]

[0088]

该催化剂的xrd的2θ=66

°

~67

°

附近的衍射峰的衍射角为66.02

°

,偏离2θ=66.10

°

~67.00

°

的范围。

[0089]

<比较例2>

[0090]

[催化剂e

‑

5的制造]

[0091]

仅使用含有15.2g钌的氯化钌的溶液来代替实施例1的氯化铱与氯化钌的共溶液,并使用naoh的10%水溶液进行中和,除此以外,与实施例1同样地获得ruo2的黑色粉末(催化剂e

‑

5)19.8g。

[0092]

[xrd测定]

[0093]

该催化剂的xrd的2θ=66

°

~67

°

附近的衍射峰的衍射角为2θ=67.05

°

,偏离2θ=66.10

°

~67.00

°

的范围。

[0094]

表1中示出实施例1、实施例2、比较例1及比较例2的水电解催化剂的xrd衍射角2θ。

[0095]

[表1]

[0096]

实施例1e

‑

1ir

0.3

ru

0.7

o266.44

°

实施例2e

‑

2ir

0.4

ru

0.6

o266.45

°

比较例1e

‑

4iro266.02

°

比较例2e

‑

5ruo267.05

°

[0097]

<实施例3>

[0098]

[阳极催化剂薄片as

‑

1的制造]

[0099]

称量参考例1的催化剂e

‑

3的粉末0.13g、及实施例1的催化剂e

‑

1的粉末3.25mg,添加超纯水1.0g、2

‑

乙氧基乙醇0.48g、2

‑

丙醇0.32g、及5%nafion分散液(dupont制造)0.87g,用磁力搅拌器搅拌混合5分钟,继而用超声波分散器搅拌混合1小时,最后再次用磁力搅拌器搅拌混合2小时,获得阳极催化剂膏体。使厚度50μm的聚四氟乙烯制薄片密接在带刮刀的线棒式涂布机(pm

‑

9050mc,smt制造)的玻璃面上,将所述阳极催化剂膏体添加到聚四氟乙烯制薄片面上,使刮刀以厚度0.230mm、扫掠速度1.00m/min进行扫掠,以涂布阳极催化剂膏体。将该湿薄片在空气中风干15小时后,使用真空干燥机在120℃下干燥3小时,获得阳极催化剂薄片(as

‑

1)。用汤姆森(thomson)刀切成30mm

×

30mm的矩形,并进行称量,确认每单位电极面积的催化剂涂布量,e

‑

3为0.747mg/cm2,e

‑

1为0.020mg/cm2。在阳极催化剂薄片as

‑

1中,相对于作为燃料氧化催化剂活性成分的铂的添加量0.374mg/cm2,水电解催化剂成分的添加量以质量百分率计为5.3%。

[0100]

<实施例4>

[0101]

[阳极催化剂薄片as

‑

2的制造]

[0102]

在实施例3中,使用实施例2的催化剂e

‑

2来代替实施例1的催化剂e

‑

1,除此以外,与实施例3同样地进行处理而获得阳极催化剂薄片(as

‑

2)。关于催化剂涂布量,e

‑

3为0.800mg/cm2,e

‑

2为0.024mg/cm2。在阳极催化剂薄片as

‑

2中,相对于作为燃料氧化催化剂活性成分的铂的添加量0.400mg/cm2,水电解催化剂成分的添加量以质量百分率计为6.0%。

[0103]

<比较例3>

[0104]

[阳极催化剂薄片as

‑

3的制造]

[0105]

仅使用参考例1的催化剂e

‑

3,来代替使用参考例1的催化剂e

‑

3及实施例1的催化剂e

‑

1,除此以外,与实施例3同样地进行处理而获得仅由燃料氧化催化剂构成的阳极催化剂薄片(as

‑

3)。

[0106]

<比较例4>

[0107]

[阳极催化剂薄片as

‑

4的制造]

[0108]

使用比较例1的催化剂e

‑

4来代替实施例1的催化剂e

‑

1,除此以外,与实施例3同样地获得包含参考例1的催化剂e

‑

3及比较例1的催化剂e

‑

4的阳极催化剂薄片(as

‑

4)。

[0109]

<比较例5>

[0110]

[阳极催化剂薄片as

‑

5的制造]

[0111]

使用比较例2的催化剂e

‑

5来代替实施例1的催化剂e

‑

1,除此以外,与实施例3同样地获得包含参考例1的催化剂e

‑

3及比较例2的催化剂e

‑

5的阳极催化剂薄片(as

‑

5)。

[0112]

<参考例2>

[0113]

[阴极催化剂薄片cs

‑

1的制造]

[0114]

不使用实施例1的催化剂e

‑

1,而仅使用参考例1的催化剂e

‑

3的粉末0.13g,除此以外,与实施例3同样地获得阴极催化剂薄片(cs

‑

1)。

[0115]

<实施例5

‑

1>

[0116]

[mea的制造]

[0117]

将阳离子交换膜nafion nre

‑

212(dupont制造)切成100mm

×

100mm,使用实施例3中制造的阳极催化剂薄片(as

‑

1)、及参考例2中制造的阴极催化剂薄片(cs

‑

1),以各催化剂涂布面为内侧并对齐中心的方式在其间夹入所述阳离子交换膜,用热压机(mea制作用高精度热压机,tester sangyo公司制造)于140℃下以2kn/cm2加压3分钟。取出后,剥掉正面及背面的聚四氟乙烯制薄片,获得实施例5

‑

1的mea(as

‑

1/cs

‑

1)。

[0118]

<实施例5

‑

2>

[0119]

使用实施例4中制造的阳极催化剂薄片(as

‑

2)来代替实施例3中制造的阳极催化剂薄片(as

‑

1),除此以外,与实施例5

‑

1同样地进行mea的制造,获得实施例5

‑

2的mea(as

‑

2/cs

‑

1)。

[0120]

<比较例6

‑

1>

[0121]

使用比较例3中制造的阳极催化剂薄片(as

‑

3)来代替实施例3中制造的阳极催化剂薄片(as

‑

1),除此以外,与实施例5

‑

1同样地进行mea的制造,获得比较例6

‑

1的mea(as

‑

3/cs

‑

1)。

[0122]

<比较例6

‑

2>

[0123]

使用比较例4中制造的阳极催化剂薄片(as

‑

4)来代替实施例3中制造的阳极催化剂薄片(as

‑

1),除此以外,与实施例5

‑

1同样地进行mea的制造,获得比较例6

‑

2的mea(as

‑

4/cs

‑

1)。

[0124]

<比较例6

‑

3>

[0125]

使用比较例5中制造的阳极催化剂薄片(as

‑

5)来代替实施例3中制造的阳极催化剂薄片(as

‑

1),除此以外,与实施例5

‑

1同样地进行mea的制造,获得比较例6

‑

3的mea(as

‑

5/

cs

‑

1)。

[0126]

<实施例6

‑

1>

[0127]

[pefc(polymer electrolyte fuel cell,聚合物电解质燃料电池)单电池逆转电位耐久性评价]

[0128]

准备pefc单电池(fc development公司制造),除将电极有效面积设为30mm

×

30mm以外,均按照jari(财团法人日本汽车研究所)的标准电池规格来制作。将实施例5

‑

1的mea(as

‑

1/cs

‑

1)组入到单电池中,以4n扭矩拧紧紧固螺栓。将该单电池连接到燃料电池评价装置(auto

‑

pe,东阳技术公司制造)的气体供给管线上。逆转电位耐久性试验按照非专利文献1的方法如下进行。将电池温度设为40℃,用加湿器以露点成为40℃的方式分别在阳极对氢进行加湿,在阴极对空气(零级空气)进行加湿,以流速200ml/min对阳极供给氢并以流速600ml/min对阴极供给空气,使燃料电池单电池运转1小时,测定初始i

‑

v特性。然后,将阳极气体完全置换为氮气,自外部电源以0.2a/cm2的电流密度强制通电,模拟逆转电位状态。监控电池电压的经时变化,从0.2a/cm2通电开始到电池电压超过

‑

2.0v为止,时间为21,418秒,将其作为逆转电位耐久时间。

[0129]

<实施例6

‑

2>

[0130]

[pefc单电池逆转电位耐久性评价]

[0131]

使用实施例5

‑

2的mea(as

‑

2/cs

‑

1)来代替实施例5

‑

1的mea(as

‑

1/cs

‑

1),除此以外,与实施例6

‑

1同样地进行pefc单电池逆转电位耐久性评价。逆转电位耐久时间为24,469秒。

[0132]

<比较例7

‑

1>

[0133]

[pefc单电池逆转电位耐久性评价]

[0134]

使用比较例6

‑

1的mea(as

‑

3/cs

‑

1)来代替实施例5

‑

1的mea(as

‑

1/cs

‑

1),除此以外,与实施例6

‑

1同样地进行pefc单电池逆电流耐久性评价。逆转电位耐久时间为1,210秒。

[0135]

<比较例7

‑

2>

[0136]

[pefc单电池逆转电位耐久性评价]

[0137]

使用比较例6

‑

2的mea(as

‑

4/cs

‑

1)来代替实施例5

‑

1的mea(as

‑

1/cs

‑

1),除此以外,与实施例6

‑

1同样地进行pefc单电池逆电流耐久性评价。逆转电位耐久时间为16,137秒。

[0138]

<比较例7

‑

3>

[0139]

[pefc单电池逆转电位耐久性评价]

[0140]

使用比较例6

‑

3的mea(as

‑

5/cs

‑

1)来代替实施例5

‑

1的mea(as

‑

1/cs

‑

1),除此以外,与实施例6

‑

1同样地进行pefc单电池逆电流耐久性评价。逆转电位耐久时间为6,153秒。

[0141]

[表2]

[0142]

[0143]

图2表示在固体高分子型燃料电池单电池试验(电池温度40℃)中,从对阴极侧供给空气并对阳极侧供给氢的通常的燃料电池发电状态,使阴极侧的空气保持原样,将阳极侧改换为氮气,通过外部电源以0.2a/cm2的电流密度强制通电而进行逆转电位运转时,包含各种阳极催化剂组合物的mea单电池的电位经时变化曲线。由图2可知,mea

‑

1及mea

‑

2的燃料电池与mea

‑

3相比,显示出10倍以上的耐久性,所述mea

‑

1及mea

‑

2的燃料电池包含含有本发明实施例的水电解催化剂的阳极催化剂组合物,所述mea

‑

3包含仅由燃料氧化催化剂构成而不含水电解催化剂的阳极。相对于比较例中耐久性最优异的比较例7

‑

2,实施例6

‑

1及实施例6

‑

2显示出至少高出30%以上的耐久性。即,本实施例与以往公知的水电解催化剂iro2或ruo2相比,显示出至少高出30%以上的高耐久性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1