一种气体冷凝液回收装置的制作方法

1.本实用属于化工环保设备技术领域,具体涉及一种气体冷凝液回收装置。

背景技术:

2.焦化厂粗苯工序采用负压脱苯工艺,用水环式真空泵将塔内蒸发器抽出,蒸发器通过冷凝后,不凝气通过真空泵排放,由于水环式真空泵运行过程排气中换含有一部分未完全冷却的可凝汽粗苯、水蒸汽等,通过排气管道时,温度降低冷凝成液态沿着排气管道返回到真空罐中;

3.这种现象存在以下缺点:

4.一是排气管道中的冷凝液占据排气通道影响正常排气;

5.二是冷凝液量大时会出现排气管道喷液的问题;

6.三是排气过程中有一部分粗苯会通过排气管道排出造成产量损失及环境污染;

7.四是这部分冷凝液返回到真空罐使得真空罐中液体的沸点降低,影响真空泵运行效率,造成系统真空度降低。

技术实现要素:

8.本实用新型的目的是解决现有排气管道中冷凝液占据排气通道影响正常排气的技术问题,提供一种用于高炉槽下测量原燃料粒度组成的装置。

9.为解决上述技术问题,本实用新型采用的技术方案是:

10.一种气体冷凝液回收装置,它包括外管、第一内管、第二内管和气液分离板,所述外管为上细下粗的管道,所述第一内管设置在直径小的外管的内部,所述第二内管设置在直径大的外管的内部且所述第一内管和第二内管在外管的粗细交界处连接,所述气液分离板设置在第一内管的下端且位于第二内管内,所述第二内管的上端与气液分离板之间的间隙设有密封板,所述第二内管的下端超出外管的下端且外管的下端与第二内管之间的间隙设有密封板,所述第一内管的上端设有排气口,所述第二内管超出外管的中部设有进气口,下端设有冷凝液出口,所述外管的侧壁底部设有冷却水出水口,顶部设有冷却水进水口;

11.所述第一内管和第二内管的内部共同形成排气通道,所述第一内管、第二内管与外管之间的间隙形成冷却水通道。

12.进一步的,第二内管的直径大于第一内管的直径。

13.进一步的,所述气液分离板是沿第一内管的下端间隔性设置的一圈隔条。

14.与现有技术相比,本实用新型的有益效果是:

15.1、本实用新型采用分段冷却提高冷却效果,不同管径排气管使得气体和液体在冷却段内实现气液分流,降低排气阻力,并将冷凝液分离收集到储槽内进行再分离回收粗苯产品,不再进入真空罐,避免对真空泵运行产生影响;

16.2、本实用新型是在现有的设备上进行改进,不影响日常的生产,结构简单、成本低廉、实用性高。

附图说明

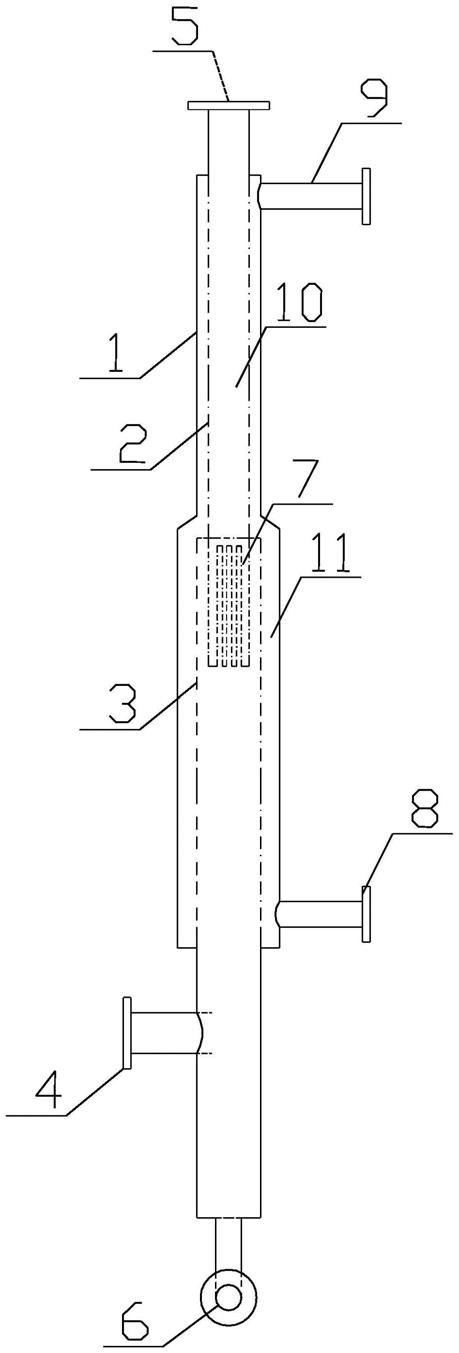

17.图1为本实用新型的主视结构示意图;

18.图2为本实用新型的左视结构示意图;

19.图中:1

‑

外管、2

‑

第一内管、3

‑

第二内管、4

‑

进气口、5

‑

排气口、6

‑

冷凝液出口、7

‑

气液分离板、8

‑

冷却水出水口、9

‑

冷却水进水口、10

‑

排气通道、11

‑

冷却水通道。

具体实施方式

20.下面结合附图和实施例对本实用新型作进一步说明。

21.如图1

‑

2所示,一种气体冷凝液回收装置,它包括外管1、第一内管2、第二内管3和气液分离板7,所述外管1为上细下粗的管道,所述第一内管2设置在直径小的外管1的内部,所述第二内管3设置在直径大的外管1的内部且所述第一内管2和第二内管3在外管1的粗细交界处连接,所述第二内管3的直径大于第一内管2的直径,所述气液分离板7设置在第一内管2的下端且位于第二内管3内,所述气液分离板7是沿第一内管2的下端间隔性设置的一圈隔条,所述第二内管3的上端与气液分离板7之间的间隙设有密封板,所述第二内管3的下端超出外管1的下端且外管1的下端与第二内管3之间的间隙设有密封板,所述第一内管2的上端设有排气口5,所述第二内管3超出外管1的中部设有进气口4,下端设有冷凝液出口6,所述外管1的侧壁底部设有冷却水出水口8,顶部设有冷却水进水口9;

22.所述第一内管2和第二内管3的内部共同形成排气通道10,所述第一内管 2、第二内管3与外管1之间的间隙形成冷却水通道11。

23.本实用新型工作原理如下:

24.在负压脱苯工序的正常生产运转过程中,真空泵会排出大量的气体,以保证脱苯塔内处于负压状态,气体中包括大部分的不凝性气体和少量的可凝性气体;

25.本装置使用前,首先从冷却水进水口9充水,冷却水经过冷却水通道11后,从冷却水出水口8流出,排气从进气口4进入本装置,沿着排气通道10向上移动,在第二内管3内进行初步冷却,由于冷却水通道11内冷却水反向流动,可以最大程度的提高换热效率,为气体降温,冷却降温后,气体中的水蒸汽和粗苯类物质冷凝为液体,沿着管道内壁向下流动,当气体达到气液分离板7处时,气液分离板7可以进一步的与气体接触为其降温,实现第二步冷却,并且液体下降的过程减小了被上升气流阻碍的影响使流动更加顺畅,同时也降低了下降的液体对气体上升的阻碍,气体继续上升,到达第一内管2内时,重复第二内管3的过程,实现第三步冷却,经过多次冷凝过程后的气体从排气口5排出,而冷凝形成的液体沿着管道内壁向下流动,在底部聚集并通过冷凝液出口6排放至指定的接受容器中,经过本装置的处理,气体中的冷凝液体不会返回到真空罐中,实现冷凝液的回收,为下一步分离回收粗苯,创造条件。

技术特征:

1.一种气体冷凝液回收装置,其特征在于:它包括外管(1)、第一内管(2)、第二内管(3)和气液分离板(7),所述外管(1)为上细下粗的管道,所述第一内管(2)设置在直径小的外管(1)的内部,所述第二内管(3)设置在直径大的外管(1)的内部且所述第一内管(2)和第二内管(3)在外管(1)的粗细交界处连接,所述气液分离板(7)设置在第一内管(2)的下端且位于第二内管(3)内,所述第二内管(3)的上端与气液分离板(7)之间的间隙设有密封板,所述第二内管(3)的下端超出外管(1)的下端且外管(1)的下端与第二内管(3)之间的间隙设有密封板,所述第一内管(2)的上端设有排气口(5),所述第二内管(3)超出外管(1)的中部设有进气口(4),下端设有冷凝液出口(6),所述外管(1)的侧壁底部设有冷却水出水口(8),顶部设有冷却水进水口(9);所述第一内管(2)和第二内管(3)的内部共同形成排气通道(10),所述第一内管(2)、第二内管(3)与外管(1)之间的间隙形成冷却水通道(11)。2.根据权利要求1所述的一种气体冷凝液回收装置,其特征在于:第二内管(3)的直径大于第一内管(2)的直径。3.根据权利要求1所述的一种气体冷凝液回收装置,其特征在于:所述气液分离板(7)是沿第一内管(2)的下端间隔性设置的一圈隔条。

技术总结

本实用属于化工环保设备技术领域,具体涉及一种气体冷凝液回收装置。目的是解决现有排气管道中冷凝液占据排气通道影响正常排气的技术问题。技术方案为:它包括外管、第一内管、第二内管和气液分离板,第一内管和第二内管设置在外管的内部且第一内管和第二内管在外管的粗细交界处连接,气液分离板设置在第一内管的下端且位于第二内管内,第一内管的上端设有排气口,第二内管超出外管的中部设有进气口,下端设有冷凝液出口,外管的侧壁底部设有冷却水出水口,侧壁顶部设有冷却水进水口,本实用新型能实现气体和液体在冷却段内实现气液分流,降低排气阻力,并将冷凝液分离收集到储槽内进行再分离回收粗苯产品,不再进入真空罐。不再进入真空罐。不再进入真空罐。

技术研发人员:申利敏 林留户 焦钰山 张泽斌 杨鹏远 李友柱

受保护的技术使用者:首钢长治钢铁有限公司

技术研发日:2021.05.19

技术公布日:2021/12/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1