一种肥料高效制粒装置的制作方法

1.本实用新型涉及有机肥料制造加工生产技术领域,具体涉及一种肥料高效制粒装置。

背景技术:

2.有机肥主要来源于植物和或动物,施于土壤以提供植物营养为其主要功能的含碳物料。经生物物质、动植物废弃物、植物残体加工而来,消除了其中的有毒有害物质,富含大量有益物质,包括:多种有机酸、肽类以及包括氮、磷、钾在内的丰富的营养元素。不仅能为农作物提供全面营养,而且肥效长,可增加和更新土壤有机质,促进微生物繁殖,改善土壤的理化性质和生物活性,是绿色食品生产的主要养分。

3.在有机肥制作过程中,需要将肥料进行制粒处理,现有的制粒设备存在物料搅拌不均匀的问题,导致后续颗粒不规整,水分不均匀,影响产品品质。

技术实现要素:

4.本实用新型的目的在于避免现有技术的不足,提供一种肥料高效制粒装置,从而有效解决现有技术的问题。

5.为实现上述目的,本实用新型采取的技术方案为:

6.一种肥料高效制粒装置,包括搅拌罐1、挤压隔间2、制粒隔间3;

7.所述搅拌罐1的顶部设置有第一电机4;搅拌罐1的内部设置有搅拌桨5;搅拌桨5与第一电机4连接设置;

8.搅拌罐1的底部设置有搅拌出料通道6;搅拌出料通道6的底部设置有螺旋输送器7;螺旋输送器7倾斜设置;螺旋输送器7的末端连接设置有挤压隔间2;所述螺旋输送器7的末端与挤压隔间2的顶部中央连接;

9.挤压隔间2一端内部的侧壁上水平设置有伸缩杆8;伸缩杆8的末端连接设置有推板9;挤压隔间2另一端侧壁设置有挤压板10;挤压板10上设置有挤压通孔11;挤压板10的外壁与制粒隔间3连通;

10.制粒隔间3内设置有切割刀盘12;切割刀盘12设置在挤压板10的外壁所在处,与挤压板10平行;切割刀盘12中央设置有转动轴13;转动轴13上连接设置有第二电机14;

11.切割刀盘12的下方设置有颗粒传送带15。

12.进一步的,所述切割刀盘12上设置有若干个刀片16。

13.进一步的,还包括烘干隔间26;颗粒传送带15的末端与烘干隔间26连通;烘干隔间26的顶部设置有第一风机27;第一风机27上设置有进风通道17;进风通道17内设置有电加热丝18;进风通道17的末端设置有出风罩19;出风罩 19朝向颗粒传送带15的末端。

14.进一步的,所述颗粒传送带15末端下方设置有出料斗20;出料斗20倾斜设置;出料斗20的末端设置在烘干隔间26的外部。

15.进一步的,所述颗粒传送带15上均匀设置有挡板21。

16.进一步的,所述搅拌罐1上设置有进料通道22;进料通道22包括竖直段23 和水平段24;水平段24与搅拌罐1连通;竖直段23与水平段24连接;竖直段 23和水平段24的交界处设置有第二风机25。

17.与现有技术相比,本实用新型至少具有以下有益效果:

18.本申请通过设置搅拌罐1首先对粉料进行润湿搅拌混匀,使物料具备一定湿度,然后通过螺旋输送器7输送进入挤压隔间2进行挤压;伸长伸缩杆8,物料由挤压通孔11挤压成为条状,然后通过切割刀盘12切割成小颗粒,下落到颗粒传送带15进行传送,在传送过程中,出风罩19对颗粒进行加热烘干,烘干后的物料由出料斗20滚出。

19.本申请基于肥料特有的性质,设计了一种挤出、切割型制粒机,使用本申请可以达到精确配比、精确出料的目的,颗粒大小均匀,干湿度易于控制等多个优点。

附图说明

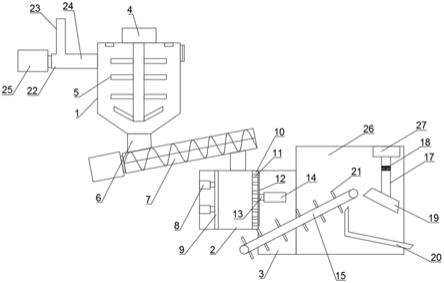

20.图1是本实用新型的结构示意图;

21.图2是本实用新型切割刀盘12结构示意图;

22.图中:搅拌罐1;挤压隔间2;制粒隔间3;第一电机4;搅拌桨5;搅拌出料通道6;螺旋输送器7;伸缩杆8;推板9;挤压板10;挤压通孔11;切割刀盘12;转动轴13;第二电机14;颗粒传送带15;刀片16;进风通道17;电加热丝18;出风罩19;出料斗20;挡板21;进料通道22;竖直段23;水平段24;第二风机25;烘干隔间26;第一风机27。

具体实施方式

23.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

24.如图所示:

25.实施例1:

26.一种肥料高效制粒装置,包括搅拌罐1、挤压隔间2、制粒隔间3;

27.所述搅拌罐1的顶部设置有第一电机4;搅拌罐1的内部设置有搅拌桨5;搅拌桨5与第一电机4连接设置;

28.搅拌罐1的底部设置有搅拌出料通道6;搅拌出料通道6的底部设置有螺旋输送器7;螺旋输送器7倾斜设置;螺旋输送器7的末端连接设置有挤压隔间2;所述螺旋输送器7的末端与挤压隔间2的顶部中央连接;

29.挤压隔间2一端内部的侧壁上水平设置有伸缩杆8;伸缩杆8的末端连接设置有推板9;挤压隔间2另一端侧壁设置有挤压板10;挤压板10上设置有挤压通孔11;挤压板10的外壁与制粒隔间3连通;

30.制粒隔间3内设置有切割刀盘12;切割刀盘12设置在挤压板10的外壁所在处,与挤压板10平行;切割刀盘12中央设置有转动轴13;转动轴13上连接设置有第二电机14;

31.切割刀盘12的下方设置有颗粒传送带15。

32.实施例2:

33.在实施例1的基础上,所述切割刀盘12上设置有若干个刀片16。

34.实施例3:

35.在实施例1-2的基础上,还包括烘干隔间26;颗粒传送带15的末端与烘干隔间26连通;烘干隔间26的顶部设置有第一风机27;第一风机27上设置有进风通道17;进风通道17内设置有电加热丝18;进风通道17的末端设置有出风罩19;出风罩19朝向颗粒传送带15的末端。

36.实施例4:

37.在实施例1-3的基础上,所述颗粒传送带15末端下方设置有出料斗20;出料斗20倾斜设置;出料斗20的末端设置在烘干隔间26的外部。

38.实施例5:

39.在实施例1-4的基础上,所述颗粒传送带15上均匀设置有挡板21。

40.实施例6:

41.在实施例1-5的基础上,所述搅拌罐1上设置有进料通道22;进料通道22 包括竖直段23和水平段24;水平段24与搅拌罐1连通;竖直段23与水平段 24连接;竖直段23和水平段24的交界处设置有第二风机25。

42.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种肥料高效制粒装置,其特征在于,包括搅拌罐(1)、挤压隔间(2)、制粒隔间(3);所述搅拌罐(1)的顶部设置有第一电机(4);搅拌罐(1)的内部设置有搅拌桨(5);搅拌桨(5)与第一电机(4)连接设置;搅拌罐(1)的底部设置有搅拌出料通道(6);搅拌出料通道(6)的底部设置有螺旋输送器(7);螺旋输送器(7)倾斜设置;螺旋输送器(7)的末端连接设置有挤压隔间(2);所述螺旋输送器(7)的末端与挤压隔间(2)的顶部中央连接;挤压隔间(2)一端内部的侧壁上水平设置有伸缩杆(8);伸缩杆(8)的末端连接设置有推板(9);挤压隔间(2)另一端侧壁设置有挤压板(10);挤压板(10)上设置有挤压通孔(11);挤压板(10)的外壁与制粒隔间(3)连通;制粒隔间(3)内设置有切割刀盘(12);切割刀盘(12)设置在挤压板(10)的外壁所在处,与挤压板(10)平行;切割刀盘(12)中央设置有转动轴(13);转动轴(13)上连接设置有第二电机(14);切割刀盘(12)的下方设置有颗粒传送带(15)。2.根据权利要求1所述的一种肥料高效制粒装置,其特征在于,所述切割刀盘(12)上设置有若干个刀片(16)。3.根据权利要求1所述的一种肥料高效制粒装置,其特征在于,还包括烘干隔间(26);颗粒传送带(15)的末端与烘干隔间(26)连通;烘干隔间(26)的顶部设置有第一风机(27);第一风机(27)上设置有进风通道(17);进风通道(17)内设置有电加热丝(18);进风通道(17)的末端设置有出风罩(19);出风罩(19)朝向颗粒传送带(15)的末端。4.根据权利要求1所述的一种肥料高效制粒装置,其特征在于,所述颗粒传送带(15)末端下方设置有出料斗(20);出料斗(20)倾斜设置;出料斗(20)的末端设置在烘干隔间(26)的外部。5.根据权利要求1所述的一种肥料高效制粒装置,其特征在于,所述颗粒传送带(15)上均匀设置有挡板(21)。6.根据权利要求1所述的一种肥料高效制粒装置,其特征在于,所述搅拌罐(1)上设置有进料通道(22);进料通道(22)包括竖直段(23)和水平段(24);水平段(24)与搅拌罐(1)连通;竖直段(23)与水平段(24)连接;竖直段(23)和水平段(24)的交界处设置有第二风机(25)。

技术总结

一种肥料高效制粒装置,包括搅拌罐、挤压隔间、制粒隔间;所述搅拌罐的顶部设置有第一电机;搅拌罐的内部设置有搅拌桨;搅拌桨与第一电机连接设置;搅拌罐的底部设置有搅拌出料通道;搅拌出料通道的底部设置有螺旋输送器;螺旋输送器倾斜设置;螺旋输送器的末端连接设置有挤压隔间;所述螺旋输送器的末端与挤压隔间的顶部中央连接;本申请基于肥料特有的性质,设计了一种挤出、切割型制粒机,使用本申请可以达到精确配比、精确出料的目的,颗粒大小均匀,干湿度易于控制等多个优点。干湿度易于控制等多个优点。干湿度易于控制等多个优点。

技术研发人员:赵世强 钟顺和 李芷妮

受保护的技术使用者:云南顺丰洱海环保科技股份有限公司

技术研发日:2021.06.25

技术公布日:2022/2/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1