一种油水分离装置的制作方法

1.本实用新型涉及油水分离技术领域,特别涉及一种油水分离装置。

背景技术:

2.在减水剂的制备工艺中,需要用到洗油,洗油进入反应釜后进行反应后可以再回收重复利用,回收的方式是将洗油中的水溶液分离出来,现有的方式是采用静置分层的方式进行,具体是采用在静置池静置后分层导出,这样的方式需要静置的时间较长,无法实现连续化油水分离,分离效率低下。

技术实现要素:

3.针对以上缺陷,本实用新型的目的是提供一种油水分离装置,旨在解决现有技术中洗油分离效率低的问题。

4.为解决上述技术问题,本实用新型的技术方案是:

5.油水分离装置,包括支撑架,支撑架上安装有第一筒体,第一筒体的底部设有带有阀门的进液端口与第一排水端口,第一筒体顶部套接有环形筒,环形筒的外筒壁高于第一筒体的筒壁,第一筒体的外壁上盘旋设置有螺旋通道,螺旋通道的顶部端口连通环形筒,螺旋通道的底部端口连接有分离通道,分离通道包括第一分离室与第二分离室,第一分离室与第二分离室之间设有隔板,第一分离室的底部连接有排水箱,排水箱的底部设有带有阀门的第二排水端口,第二分离室的底部连接有排油箱,排油箱的底部设有带阀门的排油端口。

6.其中,第一筒体内间隙配合有塑料板,塑料板上设有通口,塑料板的密度介于水与油的密度之间。

7.其中,第一筒体内有间隙的套设第二筒体,塑料板位于第二筒体的上方,进液端口连通第二筒体,第一排水端口连通第一筒体与第二筒体之间的区域。

8.其中,隔板竖向插接于分离通道内。

9.其中,排水箱顶部设有连通第一分离室的开口,排水箱上插接有用于遮蔽开口的插板。

10.其中,排油箱内设有滤网。

11.采用了上述技术方案后,本实用新型的有益效果是:

12.1、整个油水分离过程中,除了输送油水混合物的泵体以外,不需要额外动力,通过两次的油水分离,实现洗油的高效连续化分离,分离效率高、分离效果显著;

13.2、油水分离的运行状态稳定性强,具有良好的可调控性。

附图说明

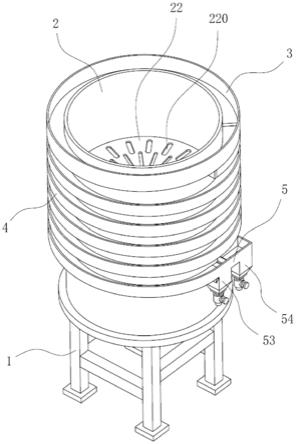

14.图1是本实用新型油水分离装置的结构示意图;

15.图2是图1的正视图;

16.图3是图2中a部放大图;

17.图4是图1中第一筒体的剖视图;

18.图中,支撑架1,第一筒体2,进液端口20,第一排水端口21,塑料板22,通口220,环形筒3,螺旋通道4,分离通道5,第一分离室50,第二分离室51,隔板52,排水箱53,插板530,第二排水端口531,排油箱54,排油端口540,滤网541,第二筒体6。

具体实施方式

19.下面结合附图,进一步阐述本实用新型。

20.本说明书中涉及到的方位均以本实用新型一种油水分离装置正常工作时的方位为准,不限定其存储及运输时的方位,仅代表相对的位置关系,不代表绝对的位置关系。

21.如图1、图2、图3以及图4共同所示,油水分离装置包括支撑架1与第一筒体2,第一筒体2的顶部设有开口,第一筒体2的底部焊接在支撑架1上,第一筒体2的底部设有进液端口20与第一排水端口21,进液端口20与第一排水端口21上均安装有阀门,进液端口20通过输液管道连接油水混合物的储罐,输液管道上连接有低速油泵,低速油泵将储罐中的油水混合物抽入到第一筒体2中。

22.第一筒体2的顶部外套接有环形筒3,并且环形筒3焊接在第一筒体2上,环形筒3的外筒壁高于第一筒体2的筒壁,当第一筒体2中的油水混合物在慢慢上升的过程中会逐渐分离,并且洗油会逐渐的来到上层,此时的洗油与部分水到达第一筒体2的顶部时会溢出,然后进入环形筒3内。

23.螺旋通道4焊接在第一筒体2上,并且螺旋通道4自第一筒体2的顶部向下盘旋设置,螺旋通道4内置若干个折流板,螺旋通道4的顶部端口连通环形筒3,螺旋通道4的底部端口连接有分离通道5,分离通道5包括第一分离室50与第二分离室51,第一分离室50与第二分离室51之间设有隔板52,第一分离室50的底部连接有排水箱53,排水箱53的底部设有第二排水端口531,第二分离室51的底部连接有排油箱54,排油箱54的底部设有排油端口540,第二排水端口531与排油端口540上均安装有阀门。环形筒3内的洗油与少量水的混合物进入到螺旋通道4中,并且在螺旋通道4中缓慢的向下流动,在螺旋通道4漫长的通道行程中,洗油与剩余的水逐渐分离,当分离的洗油与水到达第一分离室50时,由于隔板52的阻挡作用,混合物中的水会进入到排水箱53再排出到废水池,而洗油会越过隔板52进入第二分离室51,然后再进入到排油箱54,最后由排油端口540输送到储油罐中;当第一筒体2内的水到达一定水位后,关闭进液端口20的阀门,开启第一排水端口21的阀门,使得第一筒体2内贮存的水可以排出至废水池。

24.整个油水分离过程中,除了输送油水混合物的泵体以外,不需要额外动力,通过两次的油水分离,实现洗油的高效连续化分离,分离效果显著。

25.进一步地,第一筒体2内间隙配合有塑料板22,塑料板22上设有多个通口220,塑料板22的密度介于水与油的密度之间,随着洗油与水逐渐分层,使得洗油可以穿过塑料板22的通口220向上浮动,即塑料板22会分割在洗油层与水层之间,一方面方便作业人员观察水层的高度位置,另一方面保持洗油层的稳定性,避免油泵输入的混合物冲击到洗油层。

26.更进一步地,第一筒体2内有间隙的同轴套设第二筒体6,第二筒体6固定在第一筒体2的内底面上,塑料板22位于第二筒体6的上方,进液端口20连通第二筒体6,第一排水端

口21连通第一筒体2与第二筒体6之间的区域。洗油层与水层分离后,当水层超过第二筒体6的高度时,即可不关闭进液端口20的阀门,直接开启第一排水端口21的阀门来进行排水,排出一定量水后关闭第一排水端口21的阀门,避免油泵输入的油水混合物混入到水层中,通过第二筒体6隔断出一块独立的水层区域,用于直接排水,进一步提高了作业的连续性,提高了分离的效率。

27.更进一步地,隔板52竖向插接于分离通道5内,使得隔板52可以拆卸,可以选择不同高度的隔板52来实现对隔断高度进行调整,以满足分离的需要。

28.更进一步地,排水箱53顶部设有连通第一分离室50的开口,排水箱53上插接有用于遮蔽开口的插板530,通过推拉插板530可以调节开口的大小,从而有效调控开口的进水量,保证二次分离后的水可以持续地通过开口进入排水箱53,并且不会让洗油流入。

29.更进一步地,排油箱54内设有滤网541,用于过滤掉洗油中的大颗粒的杂质。

30.本实用新型不局限于上述具体的实施方式,本领域的普通技术人员从上述构思出发,不经过创造性的劳动,所做出的种种变换,均落在本实用新型的保护范围之内。

技术特征:

1.油水分离装置,包括支撑架,所述支撑架上安装有第一筒体,其特征在于,所述第一筒体的底部设有带有阀门的进液端口与第一排水端口,所述第一筒体顶部套接有环形筒,所述环形筒的外筒壁高于所述第一筒体的筒壁,所述第一筒体的筒壁上盘旋设置有螺旋通道,所述螺旋通道的顶部端口连通所述环形筒,所述螺旋通道的底部端口连接有分离通道,所述分离通道包括第一分离室与第二分离室,所述第一分离室与所述第二分离室之间设有隔板,所述第一分离室的底部连接有排水箱,所述排水箱的底部设有带有阀门的第二排水端口,所述第二分离室的底部连接有排油箱,所述排油箱的底部设有带阀门的排油端口。2.如权利要求1所述的一种油水分离装置,其特征在于,所述第一筒体内间隙配合有塑料板,所述塑料板上设有通口,所述塑料板的密度介于水与油的密度之间。3.如权利要求2所述的一种油水分离装置,其特征在于,所述第一筒体内有间隙的套设第二筒体,所述塑料板位于所述第二筒体的上方,所述进液端口连通所述第二筒体,所述第一排水端口连通所述第一筒体与所述第二筒体之间的区域。4.如权利要求1所述的一种油水分离装置,其特征在于,所述隔板竖向插接于所述分离通道内。5.如权利要求1所述的一种油水分离装置,其特征在于,所述排水箱顶部设有连通所述第一分离室的开口,所述排水箱上插接有用于遮蔽所述开口的插板。6.如权利要求1所述的一种油水分离装置,其特征在于,所述排油箱内设有滤网。

技术总结

本实用新型公开了一种油水分离装置,涉及油水分离技术领域,包括支撑架,支撑架上安装有第一筒体,第一筒体的底部设有带有阀门的进液端口与第一排水端口,第一筒体顶部套接有环形筒,环形筒的外筒壁高于第一筒体的筒壁,第一筒体的外壁上盘旋设置有螺旋通道,螺旋通道的顶部端口连通环形筒,螺旋通道的底部端口连接有分离通道,分离通道包括第一分离室与第二分离室,第一分离室与第二分离室之间设有隔板,第一分离室的底部连接有排水箱,排水箱的底部设有带有阀门的第二排水端口,第二分离室的底部连接有排油箱,排油箱的底部设有带阀门的排油端口。本实用新型通过两次油水分离,实现洗油的高效连续化分离,分离效率高、分离效果显著。果显著。果显著。

技术研发人员:王培东

受保护的技术使用者:山东万山化工有限公司

技术研发日:2021.08.09

技术公布日:2022/1/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1