一种铜基吸附剂及其制备方法和应用与流程

1.本发明属于吸附材料技术领域,具体涉及一种铜基吸附剂及其制备方法和应用。

背景技术:

2.h2s是一种无色、有腐蚀性且易燃的剧毒性气体,主要产生于煤炭、天然气以及炼油等行业,若不经任何处理就直接将h2s进行排放,会对周围环境和人体健康造成极不利的影响。据报道,暴露于较低浓度的h2s环境中,可导致眼睛刺激、喉咙疼痛、咳嗽、恶心、呼吸短促和肺水肿;而高浓度的h2s则会很快削弱人的嗅觉,使人死亡。因此对h2s的脱除具有重要性和必要性。

3.目前,国内外针对h2s的脱除主要采用湿法脱除,即采用碱液对h2s进行吸附,但是此方法容易产生大量的废液,会带来二次污染,增加环境负担。相比之下,吸附氧化法可能是最具潜力的h2s脱除方法,吸附氧化法主要是利用多孔的吸附材料来净化脱除h2s,h2s吸附于吸附材料的表面并进一步氧化为其他硫化物以达到脱除h2s的目的。但是目前的吸附剂对于h2s的吸附效率较低。

技术实现要素:

4.本发明的目的在于提供一种铜基吸附剂及其制备方法和应用,本发明提供的铜基吸附剂对h2s具有较高的吸附效率。

5.为了实现上述目的,本发明提供如下技术方案:

6.本发明提供了一种铜基吸附剂的制备方法,包括以下步骤:

7.将氮源、碳源和铜源混合后焙烧,得到所述铜基吸附剂。

8.优选的,所述氮源包括尿素、三聚氰胺和缩二脲中的一种或几种;

9.所述碳源包括葡萄糖、蔗糖和淀粉中的一种或几种;

10.所述铜源包括铜盐。

11.优选的,所述氮源、碳源和铜源的质量比为(2~10):(1~4):(1~6)。

12.优选的,所述混合的方式为研磨;所述研磨的时间为10~30min。

13.优选的,所述焙烧的温度为300~700℃,时间为2~5h;升温至所述焙烧温度的升温速率为2~10℃/min。

14.本发明还提供了上述技术方案所述制备方法制备得到的铜基吸附剂,所述铜基吸附剂为碳氮掺杂氧化铜。

15.本发明还提供了上述技术方案所述铜基吸附剂在脱除h2s中的应用。

16.优选的,所述应用包括以下步骤:

17.将含有h2s的气体和所述铜基吸附剂进行气固反应,得到失活的铜基吸附剂。

18.优选的,所述铜基吸附剂的添加量为0.1~0.5g;

19.所述含有h2s的气体中h2s的浓度为400~1000ppm;所述含有h2s的气体的流速为80~120ml/min。

20.优选的,所述气固反应的温度为60~110℃。

21.本发明提供了一种铜基吸附剂的制备方法,包括以下步骤:将氮源、碳源和铜源混合后焙烧,得到所述铜基吸附剂。在本发明中,在焙烧的过程中,铜源分解得到氧化铜,氮源和碳源发生分解并掺杂在氧化铜中,形成具有多孔结构的吸附材料;且通过碳氮掺杂能够提供更多的碱性位点,更有利于吸附酸性的h2s,提高h2s的吸附效率。

附图说明

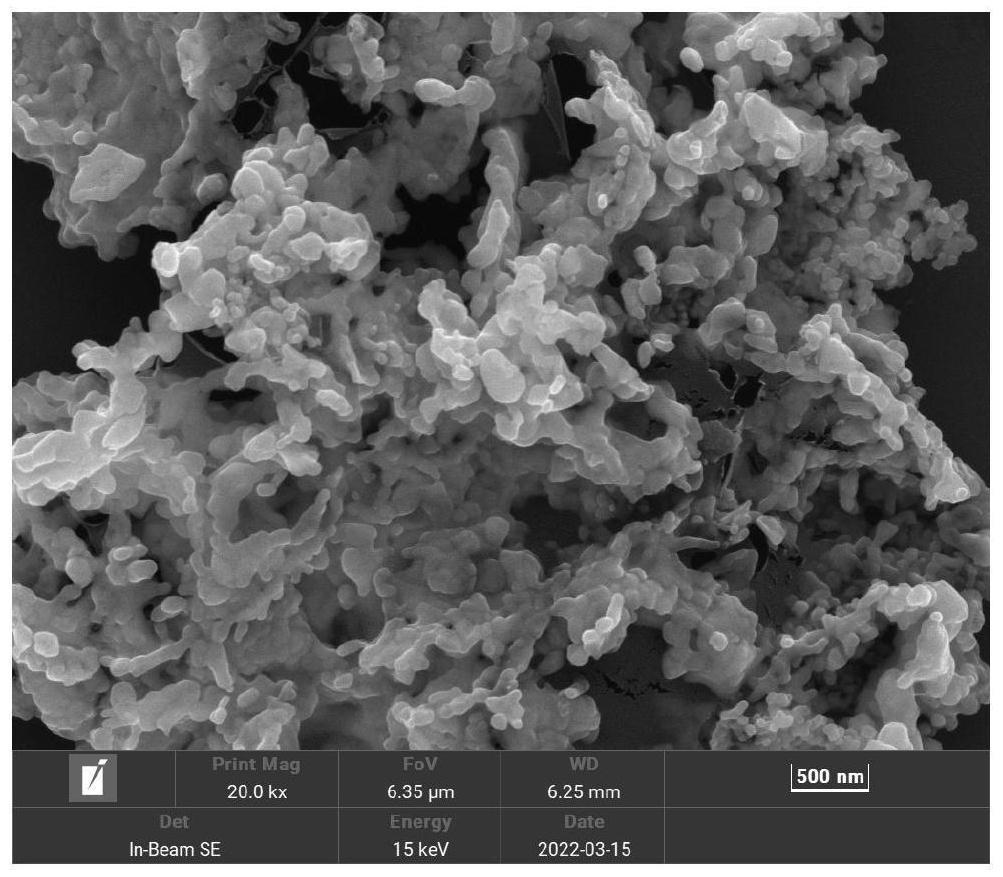

22.图1为实施例1的铜基吸附剂的sem图;

23.图2为应用例2得到的失活的铜基吸附剂的xrd图;

24.图3为应用例1中铜基吸附剂对h2s的去除效果图;

25.图4为应用例2中铜基吸附剂对h2s的去除效果图;

26.图5为应用例3中铜基吸附剂对h2s的去除效果图;

27.图6为应用例4中铜基吸附剂对h2s的去除效果图;

28.图7为应用例5中吸附剂对h2s的去除效果图。

具体实施方式

29.本发明提供了一种铜基吸附剂的制备方法,包括以下步骤:

30.将氮源、碳源和铜源混合后焙烧,得到所述铜基吸附剂。

31.在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

32.在本发明中,所述氮源优选包括尿素、三聚氰胺和缩二脲中的一种或几种。在本发明中,所述碳源优选包括葡萄糖、蔗糖和淀粉中的一种或几种。在本发明中,所述铜源优选包括铜盐,进一步优选为硝酸铜、硫酸铜、醋酸铜和氯化铜中一种或几种。

33.在本发明中,所述氮源、碳源和铜源的质量比优选为(2~10):(1~4):(1~6),进一步优选为(3~9):(2~3):(2~5),更优选为(4~8):(2~3):(3~4)。

34.在本发明中,所述混合的方式优选为研磨。在本发明中,所述研磨的时间优选为10~30min,进一步优选为12~28min,更优选为15~25min。本发明对所述研磨的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。在发明中,所述研磨优选在研钵中进行。

35.在本发明中,所述焙烧的温度优选为300~700℃,进一步优选为350~650℃,更优选为400~600℃;时间优选为2~5h,进一步优选为2.5~4.5h,更优选为3~4h;升温至所述焙烧温度的升温速率优选为2~10℃/min,进一步优选为3~9℃/min,更优选为5~8℃/min。在本发明中,所述焙烧优选在空气气氛下进行。

36.在本发明中,所述焙烧的过程优选为:将所述混合得到物料放在坩埚中,然后将坩埚放在微波马弗炉中进行焙烧。在焙烧的过程中,所述铜源分解产生氧化铜,所述氮源和碳源分解并对氧化铜实现碳氮掺杂,得到碳氮掺杂的氧化铜吸附剂。

37.所述焙烧完成后,本发明还优选包括对得到的物料依次进行冷却、研磨和过筛处理。本发明对所述冷却和研磨的过程没有特殊的要求,采用本领域技术人员熟知的过程进行即可。在本发明中,所述过筛处理所用筛子的孔径优选为40~60目,进一步优选为50目。

38.本发明提供的制备方法简单,所需设备少,制备周期短,所需材料价廉易得,极大

的降低了吸附剂的制备成本。

39.本发明还提供了上述技术方案所述制备方法制备得到的铜基吸附剂,所述铜基吸附剂为碳氮掺杂的氧化铜。

40.本发明还提供了上述技术方案所述铜基吸附剂在脱除h2s中的应用。

41.在本发明中,所述应用优选包括以下步骤:

42.将含有h2s的气体和所述铜基吸附剂进行气固反应,得到失活的铜基吸附剂。

43.在本发明中,所述铜基吸附剂的添加量优选为0.1~0.5g,进一步优选为0.2~0.4g,更优选为0.2~0.3g。

44.本发明对所述含有h2s的气体的来源没有特殊的要求,只要含有h2s气体即可。在本发明中,所述含有h2s的气体优选包括h2s、氧气和氮气。在本发明中,所述含有h2s的气体中h2s的浓度优选为400~1000ppm,进一步优选为500~900ppm,更优选为600~800ppm。在本发明中,所述氧气的体积浓度优选为0.5%~2%,进一步优选为0.8%~1.8%,更优选为0.9%~1.5%,最优选为1.0%~1.2%。在本发明中,所述氧气能够实现对吸附剂的进一步活化,提高吸附剂上活性位点。在本发明中,所述氮气用来控制h2s的流速。在本发明中,所述含有h2s的气体的流速优选为80~120ml/min,进一步优选为85~115ml/min,更优选为90~110ml/min。

45.在本发明中,所述气固反应的过程优选为:将所述铜基吸附剂置于石英玻璃管中,在石英玻璃管的两端采用石英棉塞住,然后将石英玻璃管放入管式炉中进行预热;

46.将所述含有h2s的气体通过管式炉中,通过氮气控制h2s的流速,和所述铜基吸附剂进行气固反应,得到失活的铜基吸附剂。

47.在本发明中,所述预热的温度优选为60~110℃,进一步优选为70~100℃,更优选为80~90℃;时间优选为20~40min,进一步优选为25~35min,更优选为28~30min。在本发明中,通过预热能够除去铜基吸附剂中的水分和杂质。

48.在本发明中,所述气固反应的温度优选优选为60~110℃,进一步优选为70~100℃,更优选为80~90℃。本发明对所述气固反应的时间没有特殊的限定,在气固反应的过程中,优选采用气相色谱仪对所述管式炉的进口和出口处h2s的浓度进行检测,当所述管式炉的进口和出口处的h2s的浓度相等时,停止气固反应。本发明对所述h2s浓度的检测过程没有特殊限定,采用本领域技术人员熟知的检测过程即可。

49.所述气固反应完成后,本发明还优选包括对得到的物料进行清洗和烘干。

50.在本发明中,所述清洗所用的清洗液优选为去离子水;所述清洗的次数优选为3~5次,进一步优选为3~4次;所述干燥的温度优选为80~120℃,进一步优选为90~110℃,更优选为95~100℃;时间优选为12~15h,进一步优选为13~14h;所述干燥优选在烘箱中进行。

51.在本发明中,所述失活的铜基吸附剂的成分为cus,是一种p型半导体材料,具有高光热转化率特性,可被广泛应用于太阳能电池、非线性光学材料、高容量锂离子电池阴极材料、纳米开关和生物传感器等领域。本发明在吸附净化脱除h2s的同时也实现了h2s的资源化转化合成cus,具有较高的回收利用价值,实现了有毒有害废气脱除和废气资源化利用同步进行的目标,降低了废气净化成本。

52.为了进一步说明本发明,下面结合附图和实施例对本发明提供的一种铜基吸附剂

及其制备方法和应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

53.实施例1

54.将2g尿素、1g葡萄糖和4g硝酸铜,放入研钵中研磨10min,将研磨好的混合料放在坩埚中,然后将坩埚放在微波马弗炉中,以10℃/min的升温速率升温至500℃进行焙烧3h;将焙烧得到的物料进行冷却和研磨,用40~60目的筛子进行过筛处理,得到所述铜基吸附剂。

55.实施例2

56.将6g尿素、1g葡萄糖和2g硝酸铜,放入研钵中研磨30min,将研磨好的混合料放在坩埚中,然后将坩埚放在微波马弗炉中,以5℃/min的升温速率升温至550℃进行焙烧3h;将焙烧得到的物料进行冷却和研磨,用40~60目的筛子进行过筛处理,得到所述铜基吸附剂。

57.实施例3

58.将7g尿素、2g葡萄糖和3g硝酸铜,放入研钵中研磨10min,将研磨好的混合料放在坩埚中,然后将坩埚放在微波马弗炉中,以3℃/min的升温速率升温至500℃进行焙烧3h;将焙烧得到的物料进行冷却和研磨,用40~60目的筛子进行过筛处理,得到所述铜基吸附剂。

59.实施例4

60.将5g尿素、1g葡萄糖和2g硝酸铜,放入研钵中研磨10min,将研磨好的混合料放在坩埚中,然后将坩埚放在微波马弗炉中,以3℃/min的升温速率升温至550℃进行焙烧3h;将焙烧得到的物料进行冷却和研磨,用40~60目的筛子进行过筛处理,得到所述铜基吸附剂。

61.应用例1

62.将0.3g实施例1得到的铜基吸附剂置于石英玻璃管中,在石英玻璃管的两端采用石英棉塞住,然后将石英玻璃管放入管式炉中,在90℃下进行预热20min;

63.然后将100ml/min的混合气体通入反应器(其中氮气用来控制气体的流速,h2s浓度为600ppm,氧气的浓度为0.5%,其余为氮气),反应温度为90℃,进行气固反应,然后通过气相色谱仪检测进口和出口气体中h2s的浓度,当h2s的进口浓度和出口浓度一致时,吸附完成;将吸附后的铜基吸附剂取出,用去离子水清洗3次后,在烘箱中以100℃烘干14h,得到失活的铜基吸附剂。

64.应用例2

65.将0.3g实施例2得到的铜基吸附剂置于石英玻璃管中,在石英玻璃管的两端采用石英棉塞住,然后将石英玻璃管放入管式炉中,在90℃下进行预热20min;

66.然后将100ml/min的混合气体通入反应器(其中氮气用来控制气体的流速,h2s浓度为600ppm,氧气的浓度为1%,其余为氮气),反应温度为90℃,进行气固反应,然后通过气相色谱仪检测进口和出口气体中h2s的浓度,当h2s的进口浓度和出口浓度一致时,吸附完成;将吸附后的铜基吸附剂取出,用去离子水清洗3次后,在烘箱中以100℃烘干14h,得到失活的铜基吸附剂。

67.应用例3

68.将0.3g实施例3得到的铜基吸附剂置于石英玻璃管中,在石英玻璃管的两端采用石英棉塞住,然后将石英玻璃管放入管式炉中,在100℃下进行预热20min;

69.然后将100ml/min的混合气体通入反应器(其中氮气用来控制气体的流速,h2s浓度为600ppm,氧气的浓度为0.8%,其余为氮气),反应温度为100℃,进行气固反应,然后通

过气相色谱仪检测进口和出口气体中h2s的浓度,当h2s的进口浓度和出口浓度一致时,吸附完成;将吸附后的铜基吸附剂取出,用去离子水清洗3次后,在烘箱中以100℃烘干14h,得到失活的铜基吸附剂。

70.应用例4

71.将0.3g实施例4得到的铜基吸附剂置于石英玻璃管中,在石英玻璃管的两端采用石英棉塞住,然后将石英玻璃管放入管式炉中,在100℃下进行预热20min;

72.然后将100ml/min的混合气体通入反应器(其中氮气用来控制气体的流速,h2s浓度为600ppm,氧气的浓度为1%,其余为氮气),反应温度为100℃,进行气固反应,然后通过气相色谱仪检测进口和出口气体中h2s的浓度,当h2s的进口浓度和出口浓度一致时,吸附完成;将吸附后的铜基吸附剂取出,用去离子水清洗3次后,在烘箱中以100℃烘干14h,得到失活的铜基吸附剂。

73.对比例1

74.将3g尿素和2g硝酸铜,放入研钵中研磨30min,将研磨好的混合料放在坩埚中,然后将坩埚放在微波马弗炉中,以10℃/min的升温速率升温至550℃进行焙烧3h;将焙烧得到的物料进行冷却和研磨,用40~60目的筛子进行过筛处理,得到吸附剂。

75.应用例5

76.将0.3g对比例1得到的吸附剂置于石英玻璃管中,在石英玻璃管的两端采用石英棉塞住,然后将石英玻璃管放入管式炉中,在90℃下进行预热20min;

77.然后将100ml/min的混合气体通入反应器(其中氮气用来控制气体的流速,h2s浓度为600ppm,氧气的浓度为1%,其余为氮气),反应温度为90℃,进行气固反应,然后通过气相色谱仪检测进口和出口气体中h2s的浓度,当h2s的进口浓度和出口浓度一致时,吸附完成。

78.性能测试

79.测试例1

80.对实施例1得到的铜基吸附剂进行扫描电镜测试,测试结果如图1所示,从图1可以看出,本实施例得到的铜基吸附剂呈多孔结构,表面类似珊瑚状,更有利于h2s的吸附。

81.测试例2

82.通过d/max-2200型x射线衍射仪对应用例2得到的失活的铜基吸附剂进行测试,测试条件为cuka射线(λ=0.15406nm),电压36kv,电流30ma,扫描范围10~80

°

,扫描速度5

°

/min,测试结果如图2所示,从图2可以看出,失活的铜基吸附剂表面出现了较多cus的衍射峰,说明本发明所述铜基吸附剂与h2s发生了反应,且主要产物为cus。从xrd结果还能看出,失活铜基吸附剂上并未检测到其它物质,说明生成的cus纯度较高。

83.测试例3

84.应用例1中铜基吸附剂对h2s的去除效果如图3所示,从图3可以看出,铜基吸附剂对h2s的去除效率维持90%以上的时间为480min,每克的铜基吸附剂中硫容为144.8mg;

85.应用例2中铜基吸附剂对h2s的去除效果如图4所示,从图4可以看出,铜基吸附剂对h2s的去除效率维持90%以上的时间为900min,每克的铜基吸附剂中硫容为273.2mg;

86.应用例3中铜基吸附剂对h2s的去除效果如图5所示,从图5可以看出,铜基吸附剂对h2s的去除效率维持90%以上的时间为630min,每克的铜基吸附剂中硫容为190.3mg;

87.应用例4中铜基吸附剂对h2s的去除效果如图6所示,从图6可以看出,铜基吸附剂对h2s的去除效率维持90%以上的时间为780min,每克的铜基吸附剂中硫容为235.2mg;

88.应用例5中吸附剂对h2s的去除效果如图7所示,从图7可以看出,吸附剂对h2s的去除效率维持90%以上的时间为420min,每克的铜基吸附剂中硫容为126.4mg。

89.尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1