一种含金属配体聚合物催化剂及其制备方法与应用

1.本技术涉及催化技术领域,具体而言,涉及一种含金属配体聚合物催化剂及其制备方法与应用。

背景技术:

2.酯类水解是化工领域的重要反应之一,其水解催化剂的研究具有重要的工业价值。在自然界中,部分酶存在金属中心和氨基酸残基之间的协同作用,对酯水解表现出高催化活性。据研究证实,可以利用此原理制备高活性的多功能催化剂,并将其负载到各式载体上,从而获得性能上的提升。另外,由于聚合物载体具有合成简单、经济实惠、生态绿色且结构稳定、易分离等诸多优点。因此,采用聚合物载体制备一种包含金属离子与氨基酸残基的催化剂,能够为催化酯水解提供一种可行的方法。

3.目前,已有一些相关报道,如爱荷华州立大学化学系的arifuzzaman等用分子间多层胶束构建了一个仿酶结构,通过分子印迹的方式提高了催化效率(acs catalysis 2018,8,8154

–

8161)。该催化剂使用的催化机理即为上述的金属离子与有机基团产生的协同作用,但这种催化剂的制备工艺十分复杂,经济效益较差。

4.因而发展一种制备方法简便可行、催化稳定性高的催化剂,有利于实现工业化制备,改善经济效益。

技术实现要素:

5.本技术实施例的目的在于提供一种含金属配体聚合物催化剂及其制备方法与应用,该含金属配体聚合物催化剂的环境应变性高,有助于保证催化剂的稳定可靠,其中的金属配体保证催化剂的催化性能;该含金属配体聚合物催化剂的制备方法简单可行,有利于工业化制备;该含金属配体聚合物催化剂对羧酸酯的水解反应显示出协同催化活性,以水为溶剂,易于重复使用。

6.第一方面,本技术实施例提供了一种含金属配体聚合物催化剂,其主要是选用含多吡啶配体聚合物、金属盐水溶液通过金属离子络合和纳米沉淀技术制备得到;其中,含多吡啶配体聚合物的分子结构式为n为正整数,x为10%~60%,含多吡啶配体聚合物的重均分子量为1000~100000。

7.在一种可能的实现方式中,金属盐选自于硫酸锌、一水硫酸锌、七水硫酸锌、六水合硝酸锌、硫酸铁、硝酸铁、硫酸亚铁、硝酸亚铁、六水合硝酸铜、三水合硝酸铜、硝酸铜、硫酸锰、一水硫酸锰、四水硫酸锰、单水硫酸锰、硝酸锰、硝酸钴、七水合硫酸钴、硫酸钴、硫酸

铈、四水硫酸铈、五水硫酸铈、八水硫酸铈和硝酸铈六水合物中至少一种。

8.第二方面,本技术实施例提供了一种第一方面提供的含金属配体聚合物催化剂的制备方法,其主要是选用含多吡啶配体聚合物、金属盐水溶液为原料,进行金属离子络合和纳米沉淀技术。

9.在一种可能的实现方式中,金属离子络合和纳米沉淀技术具体包括以下步骤:

10.将金属盐水溶液和op-10乳化剂加入到缓冲溶液中形成混合溶液;

11.将含多吡啶配体聚合物溶解于有机溶剂中形成聚合物溶液;

12.将聚合物溶液在搅拌条件下加入到混合溶液中,反应得到含金属配体聚合物催化剂。

13.在一种可能的实现方式中,含多吡啶配体聚合物的质量为有机溶剂质量的0.36%~2.50%;

14.和/或,有机溶剂选自于1,4-二氧六环、四氢呋喃、二甲基亚砜和n,n-二甲基甲酰胺中的至少一种;

15.和/或,金属盐水溶液与缓冲溶液的体积比为1:(12~119);

16.和/或,op-10乳化剂质量为混合溶液质量的0.10%~0.25%;

17.和/或,缓冲溶液选自于tris-hcl、pbs和hepes缓冲溶液中的至少一种;

18.和/或,缓冲溶液的溶度为0.02~0.05摩尔/升;

19.和/或,缓冲溶液的ph为7.0~9.0。

20.和/或,混合溶液与聚合物溶液的体积比为(30~120):1。

21.在上述技术方案中,含多吡啶配体聚合物的质量为有机溶剂质量的0.36%~2.50%;选择1,4-二氧六环、四氢呋喃、二甲基亚砜和n,n-二甲基甲酰胺中的至少一种作为有机溶剂,能够使聚合物完全溶解,遇到水后快速沉淀出来。

22.在一种可能的实现方式中,搅拌的转速为600~2500转/分钟;

23.和/或,反应的温度为25~35℃;

24.和/或,反应的时间为1~180分钟。

25.在上述技术方案中,搅拌的转速控制为600~2500转/分钟,能够使共聚物快速地与金属离子络合;反应的温度控制为25~35℃,反应的时间为1~180分钟,确保聚合物稳定地存在于催化体系中。

26.在一种可能的实现方式中,在不大于2s的时间内,将聚合物溶液加入到混合溶液中。

27.在上述技术方案中,将聚合物溶液快速加入到缓冲溶液中,能够形成均一且稳定的聚合物纳米颗粒。

28.第三方面,本技术实施例提供了一种第一方面提供的含金属配体聚合物催化剂的应用,含金属配体聚合物催化剂用于催化羧酸酯的水解反应。

29.在上述技术方案中,含金属配体聚合物催化剂用于羧酸酯的水解反应,羧酸酯的选择范围广泛,催化效果明显。

30.在上述技术方案中,含金属配体聚合物催化剂对羧酸酯的水解反应显示出协同催化活性,有助于提升生产效益。

31.在一种可能的实现方式中,水解反应包括以下步骤:将含金属配体聚合物催化剂

和乙酸对硝基苯酯按照质量比(6900~56800):1混合,在25~35℃下暴露在空气中反应90~240分钟。

32.在上述技术方案中,利用含金属配体聚合物催化剂催化羧酸酯水解反应的协同催化活性,以水为溶剂,易于重复使用。

附图说明

33.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

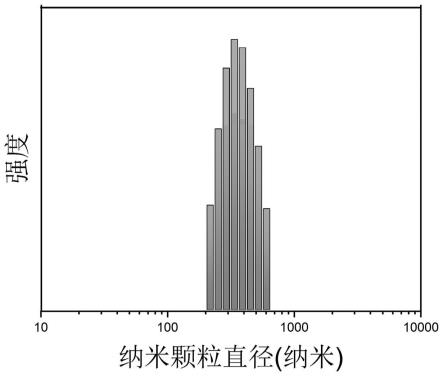

34.图1为本技术实施例1中的含多吡啶配体聚合物的核磁共振氢谱图;图2为本技术实施例1中的含金属配体聚合物催化剂的粒径分布图;

35.图3为本技术实施例1中的含金属配体聚合物催化剂催化乙酸对硝基苯酯水解反应得到产物浓度与时间的关系。

具体实施方式

36.为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

37.下面对本技术实施例的含金属配体聚合物催化剂及其制备方法与应用进行具体说明。

38.本技术实施例提供一种含金属配体聚合物催化剂的制备方法,其主要是选用含多吡啶配体聚合物和金属盐水溶液,通过金属离子络合和纳米沉淀技术进行制备。

39.其中,含多吡啶配体聚合物的分子结构式为n为正整数,x为10%~60%,比如x为10%、15%、20%、25%、30%、35%、40%、45%、50%、55%或60%,或任意上述两个数值之间的中间值;含多吡啶配体聚合物的重均分子量为1000~100000,比如含多吡啶配体聚合物的重均分子量为1000、2000、20000、30000、40000、50000、60000、70000、80000或100000,或任意上述两个数值之间的中间值。

40.其中,含多吡啶配体聚合物可以按照以下制备过程制得:

[0041][0042]

化合物1的制备过程可以如下:在氮气保护下,将对氯甲基苯乙烯和二(2-吡啶甲基)胺,溶于二氯甲烷中,搅拌反应20~30小时后,终止反应。加入去离子水,分离有机相并用无水硫酸钠干燥,将过滤后的溶液旋干,得到粗产物。将粗产物进一步通过柱层析分离,得到化合物1。

[0043][0044]

含多吡啶配体聚合物制备方法具体可以为:在氮气保护下将苯乙烯和化合物1溶解在1,4-二氧六环中,然后加入引发剂偶氮二异丁腈,并升温至60~80℃并搅拌反应20~30小时;反应结束后冷却至室温,将反应溶液滴加到搅拌的石油醚溶液中,得到白色或淡黄色粘稠固体,真空烘干后得到含多吡啶配体聚合物。上述制备方法中,反应的温度为60~80℃,比如60℃、70℃或80℃;苯乙烯:化合物1的摩尔比为(0.5~9):1;1,4-二氧六环的质量为苯乙烯和化合物1总质量的10~20倍;偶氮二异丁腈的质量为苯乙烯和化合物1总质量的1.0wt%~3.0wt%。

[0045]

本技术实施例中,金属离子络合和纳米沉淀技术具体包括以下步骤:

[0046]

步骤(1):将含多吡啶配体聚合物溶解于有机溶剂中形成聚合物溶液。本实施例中,含多吡啶配体聚合物的质量为有机溶剂质量的0.36%~2.50%,比如0.36%、1.08%、1.68%或2.50%,或任意上述两个数值之间的中间值。有机溶剂为1,4-二氧六环、四氢呋喃、二甲基亚砜和n,n-二甲基甲酰胺中的至少一种,通常为1,4-二氧六环、四氢呋喃、二甲基亚砜或n,n-二甲基甲酰胺。

[0047]

步骤(2):将金属盐溶解于去离子水中形成金属盐水溶液。本实施例中,金属盐为硫酸锌、一水硫酸锌、七水硫酸锌、六水合硝酸锌、硫酸铁、硝酸铁、硫酸亚铁、硝酸亚铁、六水合硝酸铜、三水合硝酸铜、硝酸铜、硫酸锰、一水硫酸锰、四水硫酸锰、单水硫酸锰、硝酸锰、硝酸钴、七水合硫酸钴、硫酸钴、硫酸铈、四水硫酸铈、五水硫酸铈、八水硫酸铈、硝酸铈六水合物中至少一种。

[0048]

步骤(3):将金属盐水溶液和op-10乳化剂加入到缓冲溶液中,得到混合溶液。本实施例中,金属盐水溶液与缓冲溶液的体积比为1:(12~119);op-10乳化剂为混合溶液质量

的0.10%~0.25%;缓冲溶液为tris-hcl、pbs和hepes缓冲溶液中的至少一种;缓冲溶液的浓度为0.02~0.05摩尔/升,比如0.02摩尔/升、0.03摩尔/升、0.04摩尔/升或0.05摩尔/升;缓冲溶液的ph为7.0~9.0,比如7.0、7.2、8.2或9.0。

[0049]

步骤(4):将聚合物溶液在搅拌条件下快速,具体是在不大于2s的时间内,加入到混合溶液中,搅拌的转速一般为600~2500转/分钟,比如600转/分钟、1000转/分钟、1500转/分钟、2000转/分钟或2500转/分钟,并在搅拌条件下反应,反应的温度为25~35℃,比如25℃、30℃或35℃;反应的时间为1~180分钟,比如1分钟、10分钟、20分钟、60分钟、120分钟或180分钟,得到含金属配体聚合物催化剂。本实施例中,混合溶液与聚合物溶液的体积比为(30~120):1。

[0050]

本技术实施例提供一种含金属配体聚合物催化剂,其采用上述的含金属配体聚合物催化剂的制备方法制备得到。该含金属配体聚合物催化剂中含有金属配体聚合物,通过聚合物侧链上的吡啶基团与金属离子络合,形成金属活性中心,且聚合物整条主链发生弯曲缠结,有效实现协同催化,从而提高催化效率。

[0051]

本技术实施例还提供一种上述的含金属配体聚合物催化剂的应用,含金属配体聚合物催化剂用于羧酸酯的水解反应。在实际应用中,含金属配体聚合物催化剂主要用于羧酸酯的水解反应,协同催化活性较高。对应的水解反应方法包括以下步骤:将含金属配体聚合物催化剂溶液和乙酸对硝基苯酯溶液按照质量比(6900~56800):1混合,在25~35℃下暴露在空气中反应90~240分钟。

[0052]

以下结合实施例对本技术的特征和性能作进一步的详细描述。

[0053]

实施例1

[0054]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0055]

(1)准备原料:

[0056]

化合物1:在氮气保护下,往100毫升二氯甲烷中依次加入4.27克对氯甲基苯乙烯和4.64克二(2-吡啶甲基)胺,常温下搅拌反应24小时后,终止反应。过滤后,加入70毫升去离子水,分离有机相并用无水硫酸钠干燥,将过滤后的溶液旋干得到粗产物。将粗产物进一步通过柱层析分离,得到化合物1,共1.8克。核磁共振氢谱证实了化合物1的成功制备。

[0057]

含多吡啶配体聚合物:在氮气保护下,将0.3克苯乙烯和0.9克化合物1溶解在15毫升1,4-二氧六环中,然后加入24毫克偶氮二异丁腈并升温至70℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.62克。

[0058]

图1为本实施例所制备含多吡啶配体聚合物的核磁共振氢谱图,证明了含多吡啶配体聚合物的成功制备,其中1.0ppm、2.0ppm处为聚合物主链氢的特征峰;6.0ppm、8.5ppm处为苯环氢的特征峰;3.5ppm、4ppm处为与氨基相连的碳上氢的特征峰,核磁共振氢谱测定该聚合物中x的数值为47%。凝胶渗透色谱测定含多吡啶配体聚合物的重均分子量为100000。

[0059]

(2)将4毫克含多吡啶配体聚合物(x=47%;重均分子量为100000)溶解于0.95克n,n-二甲基甲酰胺中,得到聚合物溶液(浓度为9.6

×

10-3

摩尔/升)。

[0060]

(3)将300微升硫酸锌水溶液(浓度为1.6

×

10-3

摩尔/升)和10毫克op-10加入到5700微升tris-hcl缓冲溶液(ph=7、浓度为0.05摩尔升)中,得到混合溶液。在35℃搅拌的

条件下(2500转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应180分钟,得到含金属配体聚合物催化剂。图2为含金属配体聚合物催化剂的粒径分布图,平均粒径为340纳米左右。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0061]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0062]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂(水溶液分散体系)中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(400微摩尔/升),在35℃下反应,120分钟后的转化率》98%。

[0063]

图3为本实施例所制备的含金属配体聚合物催化剂催化乙酸对硝基苯酯水解反应得到产物浓度与时间的关系,本实施例的含金属配体聚合物催化剂催化乙酸对硝基苯酯的初始速率为3.27

×

10-7

摩尔/升/分钟,为空白对照的初始速率(2.71

×

10-7

摩尔/升/分钟)的1.2倍。该含金属配体聚合物催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0064]

实施例2

[0065]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0066]

(1)准备原料:

[0067]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0068]

含多吡啶配体聚合物:在氮气保护下,将0.4克苯乙烯和0.3克化合物1溶解在15毫升1,4-二氧六环中,然后加入21毫克偶氮二异丁腈并升温至80℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.4克。经测定,该含多吡啶配体聚合物中x的数值为20%,重均分子量为2000。

[0069]

(2)将7毫克含多吡啶配体聚合物(x=20%;重均分子量为2000)溶解于1.03克1,4-二氧六环中,得到聚合物溶液(浓度为9.6

×

10-3

摩尔/升)。

[0070]

(3)将225微升一水硫酸锌水溶液(浓度为1.6

×

10-3

摩尔/升)和15毫克op-10加入到5775微升tris-hcl缓冲溶液(ph=7.2、浓度为0.04摩尔/升)中,得到混合溶液。在30℃搅拌的条件下(600转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应3分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0071]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0072]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(200微摩尔/升),160分钟后的转化率》96%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0073]

实施例3

[0074]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0075]

(1)准备原料:

[0076]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0077]

含多吡啶配体聚合物:在氮气保护下,将0.6克苯乙烯和0.2克化合物1溶解在10毫升1,4-二氧六环中,然后加入10毫克偶氮二异丁腈并升温至70℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠

固体,真空烘干后得到含多吡啶配体聚合物,共0.2克。经测定,该含多吡啶配体聚合物中x的数值为10%,重均分子量为20000。

[0078]

(2)将28毫克含多吡啶配体聚合物(x=10%;重均分子量为20000)溶解于1.11克二甲基亚砜中,得到聚合物溶液(浓度为22.4

×

10-3

摩尔/升)。

[0079]

(3)将200微升七水硫酸锌水溶液(浓度为1.6

×

10-3

摩尔/升)和15毫克op-10加入到5800微升tris-hcl缓冲溶液(ph=7.6、浓度为0.03摩尔/升)中,得到混合溶液。在35℃搅拌的条件下(1000转/分钟),将200微升聚合物溶液快速加入到上述混合溶液中,反应1分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0080]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0081]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(400微摩尔/升)50微升溶有乙酸对硝基苯酯的乙腈溶液(100微摩尔/升),90分钟后的转化率》98%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0082]

实施例4

[0083]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0084]

(1)准备原料:

[0085]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0086]

含多吡啶配体聚合物:在氮气保护下,将0.5克苯乙烯和0.64克化合物1溶解在15毫升1,4-二氧六环中,然后加入19毫克偶氮二异丁腈并升温至60℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.3克。经测定,该含多吡啶配体聚合物中x的数值为30%,重均分子量为30000。

[0087]

(2)将5毫克含多吡啶配体聚合物(x=30%;重均分子量为30000)溶解于0.90克四氢呋喃中,得到聚合物溶液(浓度为9.6

×

10-3

摩尔/升)。

[0088]

(3)将100微升六水合硝酸锌水溶液(浓度为1.6

×

10-3

摩尔/升)和10毫克op-10加入到5900微升tris-hcl缓冲溶液(ph=8.2、浓度为0.05摩尔/升)中,得到混合溶液。在25℃搅拌的条件下(2000转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应10分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0089]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0090]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(400微摩尔/升)50微升溶有乙酸对硝基苯酯的乙腈溶液(800微摩尔/升),240分钟后的转化率》95%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0091]

实施例5

[0092]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0093]

(1)准备原料:

[0094]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0095]

含多吡啶配体聚合物:在氮气保护下,将0.6克苯乙烯和1.2克化合物1溶解在15毫升1,4-二氧六环中,然后加入18毫克偶氮二异丁腈并升温至60℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.7克。经测定,该含多吡啶配体聚合物中x的数值为40%,重均分子量为40000。

[0096]

(2)将5毫克含多吡啶配体聚合物(x=40%;重均分子量为40000)溶解于0.99克n,n-二甲基甲酰胺中,得到聚合物溶液(浓度为9.6

×

10-3

摩尔/升)。

[0097]

(3)将150微升硫酸铁水溶液(浓度为1.6

×

10-3

摩尔/升)和10毫克op-10加入到5850微升tris-hcl缓冲溶液(ph=8.4、浓度为0.02摩尔/升)中,得到混合溶液。在28℃搅拌的条件下(1500转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应60分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0098]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0099]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(400微摩尔/升),160分钟后的转化率》95%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0100]

实施例6

[0101]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0102]

(1)准备原料:

[0103]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0104]

含多吡啶配体聚合物:在氮气保护下,将0.3克苯乙烯和0.9克化合物1溶解在15毫升1,4-二氧六环中,然后加入18毫克偶氮二异丁腈并升温至70℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.9克。经测定,该含多吡啶配体聚合物中x的数值为50%,重均分子量为50000。

[0105]

(2)将4毫克含多吡啶配体聚合物(x=50%;重均分子量为50000)溶解于1.033克1,4-二氧六环中,得到聚合物溶液(浓度为9.6

×

10-3

摩尔/升)。

[0106]

(3)将75微升硝酸铁水溶液(浓度为1.6

×

10-3

摩尔/升)和6毫克op-10加入到5925微升tris-hcl缓冲溶液(ph=8.6、浓度为0.04摩尔/升)中,得到混合溶液。在35℃搅拌的条件下(2500转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应120分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0107]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0108]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(200微摩尔/升),110分钟后的转化率》96%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0109]

实施例7

[0110]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0111]

(1)准备原料:

[0112]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0113]

含多吡啶配体聚合物:在氮气保护下,将0.3克苯乙烯和1.3克化合物1溶解在15毫升1,4-二氧六环中,然后加入15毫克偶氮二异丁腈并升温至60℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.58克。经测定,该含多吡啶配体聚合物中x的数值为60%,重均分子量为60000。

[0114]

(2)将4毫克含多吡啶配体聚合物(x=60%;重均分子量为60000)溶解于1.11克二甲基亚砜中,得到聚合物溶液(浓度为9.6

×

10-3

摩尔/升)。

[0115]

(3)将100微升硫酸亚铁水溶液(浓度为1.6

×

10-3

摩尔/升)和15毫克op-10加入到5900微升pbs缓冲溶液(ph=7.2、浓度为0.03摩尔/升)中,得到混合溶液。在30℃搅拌的条件下(600转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应160分钟。形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0116]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0117]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(100微摩尔/升),120分钟后的转化率》94%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0118]

实施例8

[0119]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0120]

(1)准备原料:

[0121]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0122]

含多吡啶配体聚合物:在氮气保护下,将0.6克苯乙烯和0.2克化合物1溶解在10毫升1,4-二氧六环中,然后加入10毫克偶氮二异丁腈并升温至70℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.26克。经测定,该含多吡啶配体聚合物中x的数值为10%,重均分子量为70000。

[0123]

(2)将12毫克含多吡啶配体聚合物(x=10%;重均分子量为70000)溶解于0.90克四氢呋喃中,得到聚合物溶液(浓度为9.6

×

10-3

摩尔/升)。

[0124]

(3)将450微升硝酸亚铁水溶液(浓度为1.6

×

10-3

摩尔/升)和15毫克op-10加入到5550微升pbs缓冲溶液(ph=7.4、浓度为0.02摩尔/升)中,得到混合溶液。在28℃搅拌的条件下(1000转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应180分钟。形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0125]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0126]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(800微摩尔/升),220分钟后的转化率》95%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0127]

实施例9

[0128]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0129]

(1)准备原料:

[0130]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0131]

含多吡啶配体聚合物:在氮气保护下,将0.4克苯乙烯和0.3克化合物1溶解在15毫升1,4-二氧六环中,然后加入10毫克偶氮二异丁腈并升温至60℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.32克。经测定,该含多吡啶配体聚合物中x的数值为20%,重均分子量为80000。

[0132]

(2)将7毫克含多吡啶配体聚合物(x=20%;重均分子量为80000)溶解于0.99克n,n-二甲基甲酰胺中,得到聚合物溶液。

[0133]

(3)将80微升六水合硝酸铜水溶液(浓度为1.6

×

10-3

摩尔/升)和15毫克op-10加入到5920微升pbs缓冲溶液(ph=7.7、浓度为0.05摩尔/升)中,得到混合溶液。在30℃搅拌的条件下(2000转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应50分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0134]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0135]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(400微摩尔/升),150分钟后的转化率》96%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0136]

实施例10

[0137]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0138]

(1)准备原料:

[0139]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0140]

含多吡啶配体聚合物:在氮气保护下,将0.3克苯乙烯和0.9克化合物1溶解在15毫升1,4-二氧六环中,然后加入14毫克偶氮二异丁腈并升温至60℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.84克。经测定,该含多吡啶配体聚合物中x的数值为47%,重均分子量为90000。

[0141]

(2)将4毫克含多吡啶配体聚合物(x=47%;重均分子量为90000)溶解于1.03克1,4-二氧六环中,得到聚合物溶液(浓度为9.6

×

10-3

摩尔/升)。

[0142]

(3)将125微升三水合硝酸铜水溶液(浓度为1.6

×

10-3

摩尔/升)和10毫克op-10加入到5875微升pbs缓冲溶液(ph=8.1、浓度为0.04摩尔/升)中,得到混合溶液。在25℃搅拌的条件下(1500转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应5分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0143]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0144]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(200微摩尔/升),180分钟后的转化率》95%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0145]

实施例11

[0146]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0147]

(1)准备原料:

[0148]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0149]

含多吡啶配体聚合物:在氮气保护下,将0.5克苯乙烯和0.6克化合物1溶解在15毫升1,4-二氧六环中,然后加入10毫克偶氮二异丁腈并升温至50℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.3克。经测定,该含多吡啶配体聚合物中x的数值为30%,重均分子量为100000。

[0150]

(2)将5毫克含多吡啶配体聚合物(x=30%;重均分子量为100000)溶解于1.11克二甲基亚砜中,得到聚合物溶液(浓度为9.6

×

10-3

摩尔/升)。

[0151]

(3)将300微升硝酸铜水溶液(浓度为1.6

×

10-3

摩尔/升)和6毫克op-10加入到5700微升pbs缓冲溶液(ph=8.2、浓度为0.03摩尔/升)中,得到混合溶液。在30℃搅拌的条件下(2500转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应180分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0152]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0153]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(100微摩尔/升),120分钟后的转化率》96%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0154]

实施例12

[0155]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0156]

(1)准备原料:

[0157]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0158]

含多吡啶配体聚合物:在氮气保护下,将0.6克苯乙烯和1.2克化合物1溶解在15毫升1,4-二氧六环中,然后加入20毫克偶氮二异丁腈并升温至80℃并搅拌反应24小时;反应结束后冷却至室温,再加入40毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.6克。经测定,该含多吡啶配体聚合物中x的数值为40%,重均分子量为3000。

[0159]

(2)将5毫克含多吡啶配体聚合物(x=40%;重均分子量为3000)溶解于0.90克四氢呋喃中,得到聚合物溶液。

[0160]

(3)将200微升硫酸锰水溶液(浓度为1.6

×

10-3

摩尔/升)和10毫克op-10加入到5800微升hepes缓冲溶液(ph=7、浓度为0.02摩尔/升)中,得到混合溶液。在25℃搅拌的条件下(600转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应3分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0161]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0162]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(800微摩尔/升),240分钟后的转化率》95%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0163]

实施例13

[0164]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0165]

(1)准备原料:

[0166]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0167]

含多吡啶配体聚合物:在氮气保护下,将0.3克苯乙烯和0.9克化合物1溶解在15毫升1,4-二氧六环中,然后加入18毫克偶氮二异丁腈并升温至80℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.8克。经测定,该含多吡啶配体聚合物中x的数值为50%,重均分子量为4000。

[0168]

(2)将4毫克含多吡啶配体聚合物(x=50%;重均分子量为4000)溶解于0.99克n,n-二甲基甲酰胺中,得到聚合物溶液(浓度为9.6

×

10-3

摩尔/升)。

[0169]

(3)将100微升硫酸锰水溶液(浓度为1.6

×

10-3

摩尔/升)和10毫克op-10加入到5900微升hepes缓冲溶液(ph=7.5、浓度为0.05摩尔/升)中,得到混合溶液。在30℃搅拌的条件下(1000转/分钟),将200微升聚合物溶液快速加入到上述混合溶液中,反应2分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0170]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0171]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(400微摩尔/升),160分钟后的转化率》95%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0172]

实施例14

[0173]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0174]

(1)准备原料:

[0175]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0176]

含多吡啶配体聚合物:在氮气保护下,将0.3克苯乙烯和1.36克化合物1溶解在15毫升1,4-二氧六环中,然后加入12毫克偶氮二异丁腈并升温至70℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.54克。经测定,该含多吡啶配体聚合物中x的数值为60%,重均分子量为5000。

[0177]

(2)将4毫克含多吡啶配体聚合物(x=60%;重均分子量为5000)溶解于1.03克1,4-二氧六环中,得到聚合物溶液(浓度为9.6

×

10-3

摩尔/升)。

[0178]

(3)将150微升四水硫酸锰水溶液(浓度为1.6

×

10-3

摩尔/升)和10毫克op-10加入到5850微升hepes缓冲溶液(ph=8.2、浓度为0.04摩尔/升)中,得到混合溶液。在30℃搅拌的条件下(2000转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应10分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0179]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0180]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(400微摩尔/升),150分钟后的转化率》96%。催化剂

可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0181]

实施例15

[0182]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0183]

(1)准备原料:

[0184]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0185]

含多吡啶配体聚合物:在氮气保护下,将0.6克苯乙烯和0.2克化合物1溶解在15毫升1,4-二氧六环中,然后加入16毫克偶氮二异丁腈并升温至70℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.6克。经测定,该含多吡啶配体聚合物中x的数值为10%,重均分子量为6000。

[0186]

(2)将12毫克含多吡啶配体聚合物(x=10%;重均分子量为6000)溶解于1.11克二甲基亚砜中,得到聚合物溶液(浓度为9.6

×

10-3

摩尔/升)。

[0187]

(3)将75微升单水硫酸锰水溶液(浓度为1.6

×

10-3

摩尔/升)和10毫克op-10加入到5925微升hepes缓冲溶液(ph=8、浓度为0.03摩尔/升)中,得到混合溶液。在25℃搅拌的条件下(1500转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应60分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0188]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0189]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(100微摩尔/升),160分钟后的转化率》95%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0190]

实施例16

[0191]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0192]

(1)准备原料:

[0193]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0194]

含多吡啶配体聚合物:在氮气保护下,将0.4克苯乙烯和0.3克化合物1溶解在15毫升1,4-二氧六环中,然后加入21毫克偶氮二异丁腈并升温至80℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.36克。经测定,该含多吡啶配体聚合物中x的数值为20%,重均分子量为1000。

[0195]

(2)将7毫克含多吡啶配体聚合物(x=20%;重均分子量为1000)溶解于0.90克四氢呋喃中,得到聚合物溶液(浓度为9.6

×

10-3

摩尔/升)。

[0196]

(3)将100微升硝酸锰水溶液(浓度为1.6

×

10-3

摩尔/升)和6毫克op-10加入到5900微升hepes缓冲溶液(ph=7.4、浓度为0.02摩尔/升)中,得到混合溶液。在35℃搅拌的条件下(2500转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应120分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0197]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0198]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50

微升溶有乙酸对硝基苯酯的乙腈溶液(800微摩尔/升),180分钟后的转化率》97%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0199]

实施例17

[0200]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0201]

(1)准备原料:

[0202]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0203]

含多吡啶配体聚合物:在氮气保护下,将0.3克苯乙烯和0.9克化合物1溶解在15毫升1,4-二氧六环中,然后加入10毫克偶氮二异丁腈并升温至60℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.82克。经测定,该含多吡啶配体聚合物中x的数值为47%,重均分子量为45000。

[0204]

(2)将8毫克含多吡啶配体聚合物(x=47%;重均分子量为45000)溶解于0.99克n,n-二甲基甲酰胺中,得到聚合物溶液(浓度为38.4

×

10-3

摩尔/升)。

[0205]

(3)将450微升硝酸钴水溶液(浓度为1.6

×

10-3

摩尔/升)和6毫克op-10加入到5550微升hepes缓冲溶液(ph=7.9、浓度为0.05摩尔/升)中,得到混合溶液。在25℃搅拌的条件下(600转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应160分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0206]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0207]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(400微摩尔/升),200分钟后的转化率》96%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0208]

实施例18

[0209]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0210]

(1)准备原料:

[0211]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0212]

含多吡啶配体聚合物:在氮气保护下,将0.5克苯乙烯和0.64克化合物1溶解在15毫升1,4-二氧六环中,然后加入19毫克偶氮二异丁腈并升温至70℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.28克。经测定,该含多吡啶配体聚合物中x的数值为30%,重均分子量为6500。

[0213]

(2)将5毫克含多吡啶配体聚合物(x=30%;重均分子量为6500)溶解于1.03克1,4-二氧六环中,得到聚合物溶液(浓度为9.6

×

10-3

摩尔/升)。

[0214]

(3)将80微升七水合硫酸钴水溶液(浓度为1.6

×

10-3

摩尔/升)和6毫克op-10加入到5920微升tris-hcl缓冲溶液(ph=8.8、浓度为0.04摩尔/升)中,得到混合溶液。在30℃搅拌的条件下(1000转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应180分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0215]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0216]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(200微摩尔/升),120分钟后的转化率》95%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0217]

实施例19

[0218]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0219]

(1)准备原料:

[0220]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0221]

含多吡啶配体聚合物:在氮气保护下,将0.6克苯乙烯和1.2克化合物1溶解在15毫升1,4-二氧六环中,然后加入18毫克偶氮二异丁腈并升温至70℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.62克。经测定,该含多吡啶配体聚合物中x的数值为40%,重均分子量为75000。

[0222]

(2)将5毫克含多吡啶配体聚合物(x=40%;重均分子量为75000)溶解于1.11克二甲基亚砜中,得到聚合物溶液(浓度为9.6

×

10-3

摩尔/升)。

[0223]

(3)将300微升硫酸钴水溶液(浓度为1.6

×

10-3

摩尔/升)和6毫克op-10加入到5700微升tris-hcl缓冲溶液(ph=9、浓度为0.03摩尔/升)中,得到混合溶液。在35℃搅拌的条件下(2000转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应50分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0224]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0225]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(100微摩尔/升),90分钟后的转化率》97%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0226]

实施例20

[0227]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0228]

(1)准备原料:

[0229]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0230]

含多吡啶配体聚合物:在氮气保护下,将0.3克苯乙烯和0.9克化合物1溶解在15毫升1,4-二氧六环中,然后加入14毫克偶氮二异丁腈并升温至60℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.85克。经测定,该含多吡啶配体聚合物中x的数值为50%,重均分子量为85000。

[0231]

(2)将4毫克含多吡啶配体聚合物(x=50%;重均分子量为85000)溶解于0.90克四氢呋喃中,得到聚合物溶液(浓度为9.6

×

10-3

摩尔/升)。

[0232]

(3)将50微升硫酸铈水溶液(浓度为1.6

×

10-3

摩尔/升)和6毫克op-10加入到5950微升pbs缓冲溶液(ph=7.1、浓度为0.02摩尔/升)中,得到混合溶液。在28℃搅拌的条件下(1500转/分钟),将100微升聚合物溶液快速加入到上述混合溶液中,反应5分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0233]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0234]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(400微摩尔/升),220分钟后的转化率》95%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0235]

实施例21

[0236]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0237]

(1)准备原料:

[0238]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0239]

含多吡啶配体聚合物:在氮气保护下,将0.3克苯乙烯和1.4克化合物1溶解在15毫升1,4-二氧六环中,然后加入12毫克偶氮二异丁腈并升温至70℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.54克。经测定,该含多吡啶配体聚合物中x的数值为60%,重均分子量为15000。

[0240]

(2)将4毫克含多吡啶配体聚合物(x=60%;重均分子量为15000)溶解于0.99克n,n-二甲基甲酰胺中,得到聚合物溶液(浓度为9.6

×

10-3

摩尔/升)。

[0241]

(3)将100微升四水硫酸铈水溶液(浓度为1.6

×

10-3

摩尔/升)和6毫克op-10加入到5900微升tris-hcl缓冲溶液(ph=8.7、浓度为0.05摩尔/升)中,得到混合溶液。在30℃搅拌的条件下(600转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应10分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0242]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0243]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(800微摩尔/升),170分钟后的转化率》96%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0244]

实施例22

[0245]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0246]

(1)准备原料:

[0247]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0248]

含多吡啶配体聚合物:在氮气保护下,将0.6克苯乙烯和0.3克化合物1溶解在15毫升1,4-二氧六环中,然后加入19毫克偶氮二异丁腈并升温至70℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.65克。经测定,该含多吡啶配体聚合物中x的数值为10%,重均分子量为5000。

[0249]

(2)将12毫克含多吡啶配体聚合物(x=10%;重均分子量为5000)溶解于1.03克1,4-二氧六环中,得到聚合物溶液(浓度为9.6

×

10-3

摩尔/升)。

[0250]

(3)将150微升五水硫酸铈水溶液(浓度为1.6

×

10-3

摩尔/升)和6毫克op-10加入到5850微升hepes缓冲溶液(ph=7.8、浓度为0.04摩尔/升)中,得到混合溶液。在35℃搅拌的条件下(1000转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应60分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属

配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0251]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0252]

9催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(400微摩尔/升),160分钟后的转化率》96%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0253]

实施例23

[0254]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0255]

(1)准备原料:

[0256]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0257]

含多吡啶配体聚合物:在氮气保护下,将0.4克苯乙烯和0.3克化合物1溶解在15毫升1,4-二氧六环中,然后加入16毫克偶氮二异丁腈并升温至70℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.3克。经测定,该含多吡啶配体聚合物中x的数值为20%,重均分子量为6000。

[0258]

(2)将7毫克含多吡啶配体聚合物(x=20%;重均分子量为6000)溶解于1.11克二甲基亚砜中,得到聚合物溶液(浓度为9.6

×

10-3

摩尔/升)。

[0259]

(3)将200微升八水硫酸铈水溶液(浓度为1.6

×

10-3

摩尔/升)和15毫克op-10加入到5800微升tris-hcl缓冲溶液(ph=8.3、浓度为0.03摩尔/升)中,得到混合溶液。在25℃搅拌的条件下(2000转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应120分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0260]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0261]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(200微摩尔/升),160分钟后的转化率》95%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0262]

实施例24

[0263]

本实施例提供一种含金属配体聚合物催化剂,其按照以下制备方法制得:

[0264]

(1)准备原料:

[0265]

化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0266]

含多吡啶配体聚合物:在氮气保护下,将0.3克苯乙烯和0.9克化合物1溶解在15毫升1,4-二氧六环中,然后加入16毫克偶氮二异丁腈并升温至60℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.8克。经测定,该含多吡啶配体聚合物中x的数值为47%,重均分子量为80000。

[0267]

(2)将4毫克含多吡啶配体聚合物(x=47%;重均分子量为80000)溶解于1.33克四氢呋喃中,得到聚合物溶液(浓度为9.6

×

10-3

摩尔/升)。

[0268]

(3)将100微升硝酸铈六水合物水溶液(浓度为1.6

×

10-3

摩尔/升)和6毫克op-10加入到5900微升tris-hcl缓冲溶液(ph=7.4、浓度为0.02摩尔/升)中,得到混合溶液。在30℃搅拌的条件下(2500转/分钟),将50微升聚合物溶液快速加入到上述混合溶液中,反应180

分钟,形成含金属配体聚合物催化剂的聚合物纳米颗粒,得到含金属配体聚合物催化剂。该含金属配体聚合物催化剂为水溶液分散体系,能够直接用于催化。

[0269]

以下对本实施例的含金属配体聚合物催化剂的催化性能进行验证。

[0270]

催化反应:向本实施例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(100微摩尔/升),120分钟后的转化率》95%。催化剂可以重复使用,五次后的催化反应转化率依旧保持在90%以上。

[0271]

对比例1

[0272]

本对比例提供一种含金属配体聚合物催化剂,其制备方法与实施例1的制备方法大致相同,化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0273]

含多吡啶配体聚合物:在氮气保护下,将2克苯乙烯和0.3克化合物1溶解在15毫升1,4-二氧六环中,然后加入33毫克偶氮二异丁腈并升温至70℃并搅拌反应24小时;反应结束后冷却至室温,再加入30毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共1.4克。经检测,该含多吡啶配体聚合物的x为5%,重均分子量为10000。

[0274]

本对比例是将18毫克含多吡啶配体聚合物(x=5%;重均分子量为10000)溶解于0.95克n,n-二甲基甲酰胺中,得到聚合物溶液,然后与实施例1相同步骤得到含金属配体聚合物催化剂。

[0275]

催化反应:向本对比例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(100微摩尔/升),120分钟后的转化率《5%。

[0276]

对比例2

[0277]

本对比例提供一种含金属配体聚合物催化剂,其制备方法与实施例2的制备方法大致相同,化合物1:按照与实施例1类似的方法准备各原料,在此不再重复。

[0278]

含多吡啶配体聚合物:在氮气保护下,将0.3克苯乙烯和3克化合物1溶解在20毫升1,4-二氧六环中,然后加入40毫克偶氮二异丁腈并升温至60℃并搅拌反应24小时;反应结束后冷却至室温,再加入40毫升1,4-二氧六环,滴入搅拌的500毫升石油醚中,收集粘稠固体,真空烘干后得到含多吡啶配体聚合物,共0.54克。经检测,该含多吡啶配体聚合物的x为80%,重均分子量为20000。

[0279]

本对比例是将3毫克含多吡啶配体聚合物(x=80%;重均分子量为20000)溶解于0.95克n,n-二甲基甲酰胺中,得到聚合物溶液,然后与实施例1相同步骤得到含金属配体聚合物催化剂。

[0280]

催化反应:向本对比例所制备的上述含金属配体聚合物催化剂的水溶液中加入50微升溶有乙酸对硝基苯酯的乙腈溶液(200微摩尔/升),160分钟后的转化率《5%。

[0281]

以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1