一种双金属圆锥破碎机锥体及其堆焊方法与流程

1.本发明圆锥破碎机加工技术领域,涉及一种双金属圆锥破碎机锥体及其堆焊方法。

背景技术:

2.圆锥破碎机是一种用于破碎物料的设备,在工作过程中,设备中的动锥和静锥是易磨备件,其使用寿命仅为3000h~4000h之间。为提高其耐磨性及抗冲击性,锥体衬板通常采用高锰钢,目前,在耐磨堆焊技术中,通过在焊条中加入碳化钨颗粒或增加碳含量及其他合金来提高堆焊金属层硬度,普遍存在碳当量高、塑性低、抗冲击性低,容易剥落(掉块)等问题。

技术实现要素:

3.本发明的目的在于针对现有技术存在的问题,提供一种双金属圆锥破碎机椎体。

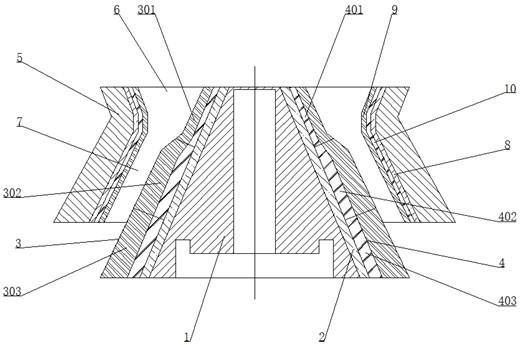

4.为此,本发明采取如下技术方案:一种双金属圆锥破碎机椎体,包括呈上小下大锥形结构的动锥,所述动锥的上部表面设有动锥耐磨衬,所述动锥耐磨衬上堆焊有由高锰合金构成的动锥过渡层,所述动锥过渡层上堆焊有由高铬合金构成的动锥工作层,所述动锥上套设有静锥,所述静锥呈锥筒形结构,静锥的顶端形成入料口,所述动锥与静锥的内壁之间形成破碎腔,所述静锥的内壁设有静锥耐磨衬,所述静锥耐磨衬上堆焊有由高锰合金构成的静锥过渡层,所述静锥过渡层上堆焊有由高铬合金构成静锥工作层。

5.进一步地,所述动锥耐磨衬的厚度为18-45mm。

6.进一步地,所述动锥工作层包括上部工作面、中部工作面和下部工作面,所述上部工作面体厚度为0-20mm,所述中部工作面厚度为10-30mm,所述下部工作面厚度为10-30mm。

7.进一步地,所述动锥过渡层包括上部区域,中部区域和下部区域,所述上部区域的厚度为0-4mm,中部区域的厚度为2-5mm,所述下部区域的厚度为2-5mm。

8.进一步地,所述静锥耐磨衬的厚度为18-50mm。

9.进一步地,所述静锥工作层的厚度为0-20mm。

10.进一步地,所述静锥过渡层的厚度为0-3mm。

11.本发明还提供了一种双金属圆锥破碎机椎体堆焊方法,包括以下步骤:(1)预处理,对上述权利要求1-7任意一项所述的动锥耐磨衬和静锥耐磨衬进行清洗并检测裂纹情况,选择裂纹深度不超过10mm的动锥耐磨衬和静锥耐磨衬进行打磨,其余做报废处理;(2)动锥堆焊,在动锥耐磨衬的表面依次堆焊动锥过渡层和焊动锥工作层,动锥过渡层采用j506焊条,动锥工作层采用陶瓷耐磨焊条;(3)静锥堆焊,在静锥耐磨衬上的表面依次堆焊静锥过渡层和静锥工作层,静锥过渡层采用j506焊条,静锥工作层采用陶瓷耐磨焊条。

12.进一步地,所述陶瓷耐磨焊条包括焊芯和药皮,所述药皮占焊条总重量的重量系数为0.44,药皮中所含化学成分的重量百分比为:大理石21%,萤石18%,云母+膨润土22%,金红石+钛白粉14%,钛铁6%,锰铁6%,硅铁5%,铬铁4%,镍2%,稀土氧化物2%,焊芯中所含化学成分的重量百分比为:c:2~4%,cr:9~12%,mn:1~2%,nb:0.1-0.3%,mo:0.3~1%,ti:0.1~0.4%,v:0.1~1%,si:0.2-1%,p:0~0.03%,s:0~0.04%,余量为fe。

13.进一步地,所述堆焊电流为110~200a、电压为20~35v,焊接层间温度不大于90℃,焊层厚度大于7mm时采用多层堆焊,多层堆焊时其单层堆焊层厚度不超过5mm、焊道宽度为8~13

㎜

。

14.本发明的有益效果在于:(1)在动锥上表面以及静锥的内壁采用堆焊的方式设置耐磨衬、过渡层以及工作层,使得动锥和静锥具备足够的耐磨性,其工作层金属硬度可达hrc75,大大延长椎体的使用寿命。

15.(2)由于堆焊的工作层为环形,在工作层和耐磨衬之间设置过渡层,过渡层硬度远低于工作层,同样低于耐磨衬基体,这样在工作层与耐磨衬之间相当于设置了一层弹性体,配合工作层多层、焊道搭接等低应力焊接工艺,可使工作层在堆焊过程中有效释放工作层内应力,防止应力集中造成工作层破损。

附图说明

16.图1为本发明的结构示意图;图中,1-动锥,2-动锥耐磨衬,3-动锥工作层,301-上部工作面,302-中部工作面,303-下部工作面,4-动锥过渡层,401-上部区域,402-中部区域,403-下部区域,5-静锥,6-入料口,7-破碎腔,8-静锥耐磨衬,9-静锥工作层,10-静锥过渡层。

具体实施方式

17.下面结合实施例对本发明做详细说明:实施例1如图1所示,一种双金属圆锥破碎机椎体,包括呈上小下大锥形结构的动锥1,动锥1的上部表面设有动锥耐磨衬2,动锥耐磨衬2与动锥1呈一体结构,其可便于在动锥1上进行堆焊操作,动锥耐磨衬的厚度为28mm,动锥耐磨衬2上堆焊有由高锰合金构成的动锥过渡层4,动锥过渡层4采用j506焊条进行堆焊操作,j506焊条含锰量较高,堆焊后形成的动锥过渡层4抗拉强度相对于e4315等普通焊条大很多,动锥过渡层4包括上部区域401、中部区域402和下部区域403,上部区域401的厚度为0-4mm,中部区域402的厚度为2-5mm,所述下部区域403的厚度为2-5mm,动锥过渡层4上堆焊有动锥工作层3,动锥工作层3为高铬合金,由于动锥工作层3会直接与物料接触对物料进行挤压破碎,而在实际使用过程中物料对动锥工作层3各个部位的磨损程度不同,动锥工作层3包括上部工作面301、中部工作面302和下部工作面303,气分别对应动锥过渡层4的上部区域401、中部区域402和下部区域403,上部工作面301的厚度为0-20mm,中部工作面302的厚度为10-30mm,下部工作面303的厚度为10-30mm,对工作层3设置不同厚度可根据实际磨损情况节约物料成本,动锥过渡层4与动锥工

作层3采用不同材质的焊条堆焊,动锥过渡层4可在动锥工作层3堆焊完成后使得动锥工作层3应力释放。

18.动锥1上套设有静锥5,静锥5呈锥筒形结构的,静锥5的顶端形成入料口6,物料可从入料口6进入静锥5内部,动锥1与静锥5的内壁之间形成破碎腔7,物料进入静锥5后在破碎腔7内进行破碎,静锥5的内壁设有静锥耐磨衬8,静锥耐磨衬8与静锥5为一体结构胶,静锥耐磨衬8的厚度为18-50mm,本实施例中静锥耐磨衬8为28mm,静锥耐磨衬8上堆焊有静锥过渡层10,静锥过渡层10同样由高锰合金构成,静锥过渡层10的厚度为0-3mm,静锥过渡层10上堆焊有静锥工作层9,静锥工作层9的厚度为0-20mm,静锥过渡层10与静锥工作层9采用不同材质,可使得静锥工作层9在堆焊完成后释放内应力。

19.本椎体在使用时,动锥1转动,将物料从入料口6置入静锥5内,物料在重力作用下到达破碎腔7中,通过静锥工作层9和动锥工作层3对物料挤压摩擦,将物料粉碎,堆焊的静锥工作层9和动锥工作层3金属硬度可达hrc75,有效提高了圆锥破碎机椎体的使用寿命。

20.实施例2本发明还提供了一种双金属圆锥破碎机椎体堆焊方法,包括以下步骤:(1)预处理,对上述动锥耐磨衬2和静锥耐磨衬8的进行清洗并检测裂纹情况,具体可采用渗透探伤或磁粉探伤检测,若裂纹深度不超过10mm则对其采用角磨机进行打磨,若动锥耐磨衬2和静锥耐磨衬8的表面有“鱼鳞”状磨损凹坑时,应采用碳弧气刨刨除磨损凹坑边缘棱角,然后使用角磨机打磨光滑,以便于进行堆焊操作,对裂纹深度超过10mm的动锥耐磨衬2货静锥耐磨衬8由于其裂纹过过深,堆焊后无法填平其裂纹,容易造成应力集中,出现破损现象,故做报废处理。

21.(2)动锥堆焊,本实施例中动锥耐磨衬2的厚度为28 mm,在动锥耐磨衬2的表面采用j506焊条堆焊动锥过渡层4,堆焊动锥过渡层4时按照由下向上的顺序首先进行下部区域403,然后进行中部区域402,最后进行上部区域401,本实施例中上部区域401的厚度为1mm,中部区域402的厚度为2mm,下部区域403的厚度为2mm,动锥过渡层4完成后即可进行进行动锥工作层3的堆焊操作,堆焊采用陶瓷耐磨焊条进行,同样首先堆焊下部工作面303,其厚度为20mm,然后堆焊中部工作面302,其厚度为20mm,最后堆焊上部工作面301,其厚度为10mm。

22.(3)静锥堆焊,在静锥耐磨衬8表面采用j506焊条堆焊静锥过渡层10,本实施例中静锥耐磨衬8的厚度为28mm,本实施例中静锥过渡层10的厚度为2mm,最后即可进行静锥工作层9的堆焊操作,本实施例中其厚度为20mm,堆焊采用陶瓷耐磨焊条进行。

23.在上述堆焊过程中j506焊条和陶瓷耐磨焊条的公径选择3.2mm,电流110~200a,电压为20~35v,电流选择110 a,电压25v,焊接时采用焊道位置加风管的方法,使层间温度不大于90℃,焊道搭道45%~50%,焊道宽8~13

㎜

,焊层厚度超过7mm时,采用多层堆焊模式,多层堆焊时其单层堆焊厚度不超过5mm。

24.本实施例中使用的陶瓷耐磨焊条包括焊芯和药皮,药皮占焊条总重量的重量系数为0.44,药皮中所含化学成分的重量百分比为:大理石21%,萤石18%,云母+膨润土22%,金红石+钛白粉14%,钛铁6%,锰铁6%,硅铁5%,铬铁4%,镍2%,稀土氧化物2%,焊芯中所含化学成分的重量百分比为:c :2.74%,cr:10.6%,mn :1.41%,nb:0.212%,mo:0.514%,ti:0.268%,v:0.312%,si:0.69%,p:0.024%,s:0.031%,余量为fe。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1