一种脱硫石膏用混合设备的制作方法

1.本实用新型涉及脱硫石膏加工设备领域,具体为一种脱硫石膏用混合设备。

背景技术:

2.脱硫石膏在进行加工时需要对其进行混合处理,传统的脱硫石膏用混合设备由于混合方式简单唯一存在混合效果差问题,最重要的原因在于传统脱硫石膏用混合设备存在混合死角,很难高效的完成混合任务。

技术实现要素:

3.本实用新型的目的在于提供一种脱硫石膏用混合设备,用来解决传统脱硫石膏用混合设备存在的混合效果差的问题。

4.本实用新型的目的可以通过以下技术方案实现:

5.一种脱硫石膏用混合设备,包括混合箱,所述混合箱内开设有混合腔,所述混合腔的两底部均呈圆弧形设计,所述混合箱的外侧壁固定安装有电机,所述混合箱一侧固定安装有风箱,所述风箱,所述风箱内嵌入固定安装有若干安装框,若干所述安装框中心均转动安装有转动辊,若干所述转动辊的外辊壁均垂直固定安装有扇叶,若干所述转动辊一端均固定安装有第一齿轮,所述混合箱内设置有混合机构。

6.作为本实用新型进一步的方案:所述混合机构包括若干齿轮辊,若干所述齿轮辊转动安装在混合腔的两相对内腔壁之间,若干所述齿轮辊的外辊壁共同套装有输送带,若干所述输送带的宽度等于混合腔的腔宽,所述输送带的外环壁等距离的垂直固定安装有若干送料板,若干所述送料板的前端均垂直固定安装有弧形铲斗。

7.作为本实用新型进一步的方案:其中一个所述齿轮辊的末端固定安装有第二齿轮,所述第二齿轮与若干第一齿轮之间环绕套装有链条。

8.作为本实用新型进一步的方案:所述混合箱的顶端边角处贯穿内腔开设有进料口,所述混合箱的内腔贯穿下底开设有出料口,所述出料口处安装有阀门。

9.作为本实用新型进一步的方案:所述出料口处的两相对内侧壁之间转动安装有辅助进料辊。

10.作为本实用新型进一步的方案:所述风箱远离混合箱一侧开设有进风口,所述风箱与混合箱之间贯穿开设有若干排风口,若干所述排风口倾斜向上设计。

11.本实用新型的有益效果:

12.首先,混合箱内设置有混合机构,混合机构主要包括输送带和安装在输送带上的送料板,送料板的顶端安装弧形铲头,能够将混合箱底部积存的脱硫石膏粉末无死角的运送至高出,并释放抛洒,能够增加这些脱硫石膏粉末运动幅度,初步提高混合效果;

13.其次,在混合箱一侧安装有若干风机,风机的风口斜向上设计,能够减缓脱硫石膏粉末下降速度,同时还能够进一步增加脱硫石膏粉末混合效果,更为特别的是,风机的驱动通过若干第一齿轮与第二齿轮的链条传动实现,伴随电机的启动在铲料输送的同时进行鼓

风混合。

附图说明

14.为了便于本领域技术人员理解,下面结合附图对本实用新型作进一步的说明。

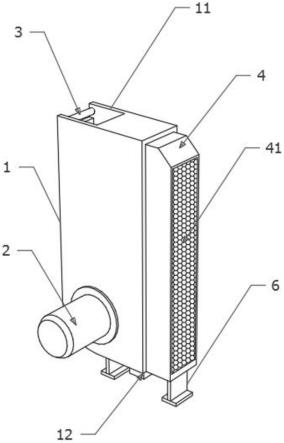

15.图1为本实用新型整体结构示意图;

16.图2为本实用新型正视内部剖面结构示意图;

17.图3为本实用新型俯视内部剖面结构示意图。

18.图中:

19.1、混合箱;11、进料口;12、出料口;

20.2、电机;

21.3、辅助进料辊;

22.4、风箱;41、进风口;42、排风口;43、安装框;44、转动辊;45、扇叶;46、第一齿轮;

23.5、混合机构;51、齿轮辊;52、输送带;53、送料板;54、弧形铲斗;55、第二齿轮;56、链条。

具体实施方式

24.下面将结合实施例对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

25.如图1-3所示,一种脱硫石膏用混合设备,包括混合箱1,混合箱1内开设有混合腔,混合腔的两底部均呈圆弧形设计,混合箱1的外侧壁固定安装有电机2,混合箱1一侧固定安装有风箱4,风箱4,风箱4内嵌入固定安装有若干安装框43,若干安装框43中心均转动安装有转动辊44,若干转动辊44的外辊壁均垂直固定安装有扇叶45,若干转动辊44一端均固定安装有第一齿轮46,混合箱1内设置有混合机构5。

26.尤为特别的是,混合机构5包括若干齿轮辊51,若干齿轮辊51转动安装在混合腔的两相对内腔壁之间,若干齿轮辊51的外辊壁共同套装有输送带52,若干输送带52的宽度等于混合腔的腔宽,避免有输送死角,输送带52的外环壁等距离的垂直固定安装有若干送料板53,送料板53的宽度一样是与混合腔腔宽一致,若干送料板53的前端均垂直固定安装有弧形铲斗54,弧形铲斗54与混合腔两内腔底部相适配,其中一个齿轮辊51末端与电机2输出端连接,且固定安装有第二齿轮55,第二齿轮55与若干第一齿轮46之间环绕套装有链条56,混合箱1的顶端边角处贯穿内腔开设有进料口11,混合箱1的内腔贯穿下底开设有出料口12,出料口12处安装有阀门,需要排料时打开,出料口12处的两相对内侧壁之间转动安装有辅助进料辊3,能够减小摩擦阻力,方便送料,风箱4远离混合箱1一侧开设有进风口41,进风口41处安装滤网,避免空气中的灰尘和异物进入,风箱4与混合箱1之间贯穿开设有若干排风口42,若干排风口42倾斜向上设计,能够将下落的脱硫石膏粉末向上扬起,减缓脱硫石膏粉末下降时间,提高脱硫石膏粉末混合效率。

27.本实用新型的工作原理:

28.第一步,首先启动电机2,带动若干对应的齿轮辊51旋转,进而通过输送带52带动

其他若干齿轮辊51旋转,其他齿轮辊51的旋转又会提高输送带52环绕运动的稳定性,输送带52的旋转又会带动若干送料板53以及弧形铲斗54做环绕运动,与此同时向进料口11倒入适量的脱硫石膏粉末,这些脱硫石膏粉末会分别下落到若干送料板53上,并在输送带52旋转至另一侧时翻转,撒漏,此时这些脱硫石膏粉末由于重力作用会自然下落;

29.第二步,齿轮辊51的旋转又会带动第二齿轮55旋转,第二齿轮55通过链条56带动了若干第一齿轮46旋转,若干第一齿轮46又分别带动对应的转动辊44旋转,从而带动扇叶45旋转,通过进风口41和排风口42将外界空气引入到混合腔中,将下落的脱硫石膏粉末向上扬起,减缓脱硫石膏粉末下降时间,提高脱硫石膏粉末混合效率;

30.第三步,积存在混合腔底部的脱硫石膏粉末,会继续被弧形铲斗54无死角的铲起,进行下一轮的抛洒鼓风混合,当混合箱1内的脱硫石膏粉末达到混合标准时,停止混合,打开阀门通过出料口12将混合好的脱硫石膏粉末排出。

31.以上公开的本实用新型优选实施例只是用于帮助阐述本实用新型。优选实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。本实用新型仅受权利要求书及其全部范围和等效物的限制。

技术特征:

1.一种脱硫石膏用混合设备,包括混合箱(1),所述混合箱(1)内开设有混合腔,所述混合腔的两底部均呈圆弧形设计,所述混合箱(1)的外侧壁固定安装有电机(2),其特征在于,所述混合箱(1)一侧固定安装有风箱(4),所述风箱(4),所述风箱(4)内嵌入固定安装有若干安装框(43),若干所述安装框(43)中心均转动安装有转动辊(44),若干所述转动辊(44)的外辊壁均垂直固定安装有扇叶(45),若干所述转动辊(44)一端均固定安装有第一齿轮(46),所述混合箱(1)内设置有混合机构(5)。2.根据权利要求1所述的一种脱硫石膏用混合设备,其特征在于,所述混合机构(5)包括若干齿轮辊(51),若干所述齿轮辊(51)转动安装在混合腔的两相对内腔壁之间,若干所述齿轮辊(51)的外辊壁共同套装有输送带(52),若干所述输送带(52)的宽度等于混合腔的腔宽,所述输送带(52)的外环壁等距离的垂直固定安装有若干送料板(53),若干所述送料板(53)的前端均垂直固定安装有弧形铲斗(54)。3.根据权利要求2所述的一种脱硫石膏用混合设备,其特征在于,其中一个所述齿轮辊(51)末端与电机(2)输出端连接,且固定安装有第二齿轮(55),所述第二齿轮(55)与若干第一齿轮(46)之间环绕套装有链条(56)。4.根据权利要求1所述的一种脱硫石膏用混合设备,其特征在于,所述混合箱(1)的顶端边角处贯穿内腔开设有进料口(11),所述混合箱(1)的内腔贯穿下底开设有出料口(12), 所述出料口(12)处安装有阀门。5.根据权利要求4所述的一种脱硫石膏用混合设备,其特征在于,所述出料口(12)处的两相对内侧壁之间转动安装有辅助进料辊(3)。6.根据权利要求1所述的一种脱硫石膏用混合设备,其特征在于,所述风箱(4)远离混合箱(1)一侧开设有进风口(41),所述风箱(4)与混合箱(1)之间贯穿开设有若干排风口(42),若干所述排风口(42)倾斜向上设计。

技术总结

本实用新型公开了一种脱硫石膏用混合设备,包括混合箱,混合箱内开设有混合腔,混合腔的两底部均呈圆弧形设计,混合箱的外侧壁固定安装有电机,混合箱一侧固定安装有风箱,风箱,风箱内嵌入固定安装有若干安装框,若干安装框中心均转动安装有转动辊,若干转动辊的外辊壁均垂直固定安装有扇叶,若干转动辊一端均固定安装有第一齿轮,混合箱内设置有混合机构,能够将混合箱底部积存的脱硫石膏粉末无死角的运送至高出,并释放抛洒,能够增加这些脱硫石膏粉末运动幅度,还能够进一步增加脱硫石膏粉末混合效果,更为特别的是,风机的驱动通过若干第一齿轮与第二齿轮的链条传动实现,伴随电机的启动在铲料输送的同时进行鼓风混合。机的启动在铲料输送的同时进行鼓风混合。机的启动在铲料输送的同时进行鼓风混合。

技术研发人员:米金玲 刘琬真 郭高峰 黄晶晶 李雅楠 苏浏峰 马宇聪 陈姝羽 李莉

受保护的技术使用者:河南省建科院工程检测有限公司

技术研发日:2022.03.11

技术公布日:2022/7/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1