一种用于淬火油回收的高效油水分离装置的制作方法

1.本实用新型涉及淬火油回收领域,特别涉及一种用于淬火油回收的高效油水分离装置。

背景技术:

2.淬火油在生产使用后,其中会有机械杂质、碳黑、油泥等杂质,因此,对于淬火油的回收,需要进行过滤,将其中的杂质滤除,得到具有水分的淬火油,然后需要将水与淬火油分离,完成淬火油回收;现有的方法将过滤后的淬火油加热至高于水的沸点,进而实现将水蒸发,进而将淬火油中的水去除。但该方法取得的效果较差,且需要时间较长。无法满足生产节拍。

技术实现要素:

3.针对以上现有技术存在的缺陷,本实用新型的主要目的在于克服现有技术的不足之处,公开了一种用于淬火油回收的高效油水分离装置,包括支架、罐体、抽气泵、三通和搅动机构,所述罐体固定在所述支架上,所述罐体上设置抽气孔,所述抽气泵与所述抽气孔连接,所述罐体的底部设置进出料孔,所述三通连接所述进出料孔,所述三通的另外两端通过第一阀门和管路分别连接待处理淬火油和收纳处理完成淬火油的收纳箱,所述罐体的内底为圆锥结构,利用所述圆锥结构引导淬火油向所述进出料孔汇聚;所述搅动机构设置在所述罐体内的底部;其中,所述搅动机构包括上圈、下圈、若干出气管和进气管,所述上圈和所述下圈上下同轴设置,所述出气管连接所述上圈和下圈,所述出气管上设置若干出气孔,所述进气管连接所述上圈,并且延伸至所述罐体外与气源连接。

4.进一步地,所述出气管的所述出气孔的出气方向向下。

5.进一步地,所述罐体的侧壁为中空层,所述罐体的下方和上方分别设置与所述中空层连接的进液孔和出液孔,所述中空层填充导热介质。

6.进一步地,所述罐体外包裹保温层。

7.进一步地,所述罐体的顶部设置油缸,所述罐体内设置活塞,所述油缸的活塞杆伸入所述罐体内与所述活塞连接,利用所述油缸驱动所述活塞上下移动。

8.进一步地,所述罐体上还设置进气孔,所述进气孔上安装第二阀门。

9.本实用新型取得的有益效果:

10.本实用新型通过压力控制以使得水快速达到沸点,进而快速汽化,达到油水分离的效果。通过在罐体内增设活塞,通过活塞向上运动,将淬火油抽入罐体内,并快速降低罐体内的压力;在油水分离完成后,通过向下运动,将罐体内的淬火油快速排出。在罐体的侧壁上设置中空层,以及在外壁包裹保温层,保证罐体内温度恒定,同时减少热量流失。罐体内底处设置搅动装机构,通过气体促进水蒸气的排出。

附图说明

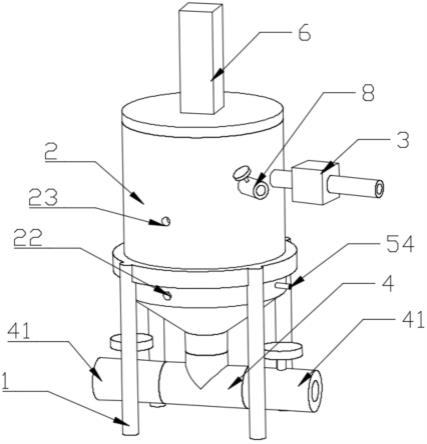

11.图1为本实用新型的一种用于淬火油的高效油水分离装置的立体结构示意图;

12.图2为本实用新型的一种用于淬火油的高效油水分离装置的俯视图;

13.图3为图2中a-a剖视图;

14.图4为搅动机构的立体结构示意图;

15.附图标记如下:

16.1、支架,2、罐体,3、抽气泵,4、三通,5、搅动机构,6、油缸,7、活塞,8、第二阀门,21、进出料孔,22、进液孔,23、出液孔,24、中空层,25、抽气孔,41、第一阀门,51、上圈,52、下圈,53、出气管,54、进气管,55、出气孔。

具体实施方式

17.为了使本实用新型的目的、技术方案及优点更加清楚明白,下面结合附图及实施例对本实用新型作进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

18.一种用于淬火油回收的高效油水分离装置,如图1-4所示,包括支架1、罐体2、抽气泵3、三通4和搅动机构5,罐体2固定在支架1上,罐体2的侧壁上设置抽气孔25,抽气泵3与抽气孔连接,利用抽气泵3将罐体2内的气体抽离,以减少罐体2内的压力。罐体2的底部设置有进出料孔21,三通4连接进出料孔21,并且三通4的另外两端通过第一阀门41和管路分别连接待处理的淬火油和收纳处理完成淬火油的收纳箱;另外,罐体2的内底为圆锥结构,即罐体2的内底呈漏斗结构,将罐体2内的淬火油向进出料孔21汇聚。搅动机构5设置在罐体2内的底部;其中,搅动机构5包括上圈51、下圈52、若干出气管53和进气管54,上圈51和下圈52上下同轴设置,出气管53连接上圈51和下圈52,出气管53上设置若干出气孔55,进气管54连接上圈51,并且延伸至罐体2外与气源连接。其中,出气管53沿上圈51呈圆周阵列分布。

19.使用时,实现对淬火油进行加热至60℃-80℃,打开连接连接待处理淬火油一端的第一阀门41,将淬火油通过三通4送入罐体2内,到达指定充入量后,关闭第一阀门41,通过抽气泵3对罐体2内部进行抽真空。物质的沸点是随压力增大而升高,而压力越低,沸点就越低。随着罐体2内部的压力降低,水的沸点就越低,当内部压力小于80pa时,在60℃-80℃处于沸腾状态,可通过抽气泵将水蒸气抽气,至此达到油水分离的目的。另外,在通过搅动机构5不断对淬火油中注入气体,以促进罐体2内气体的流动,进而促进水蒸气的排出。具体的,气源通过进气管54进入上圈51内,而后通过上圈51的引导,将气体引导入出气管53内,最后从出气孔55排出。完成后,将罐体2内的压力恢复至罐体2外的压力,打开三通4另一端的第一阀门41,将淬火油排入收纳箱内。

20.在一实施例中,如图1-4所示,出气管53的出气孔55的出气方向向下。

21.在一实施例中,如图1-4所示,罐体2的侧壁为中空层24,罐体2的下方和上方分别设置与中空层连接的进液孔22和出液孔23,中空层填充导热介质。截止可以为水或者导热油。

22.在一实施例中,如图1-4所示,罐体2外包裹保温层。以减少罐体2温度的流失,减少能源损耗。

23.在一实施例中,如图1-4所示,罐体2的顶部设置油缸6,罐体2内设置活塞7,油缸6

的活塞杆伸入罐体2内与活塞7连接,利用油缸6驱动活塞7上下移动。

24.通过上述结构,当需要对罐体2内注入淬火油时,打开三通4与待处理淬火油一端的第一阀门41,通过油缸6驱动活塞7向上移动,进而可将淬火油抽入罐体2内,到达指定量后,关闭第一阀门41,活塞7继续向上移动,这样可快速减少罐体2内部压力,使淬火油中的水快速沸腾。而后配合抽气泵3的抽气及搅动机构5对罐体2内补气,使得罐体2内的压力保持在80pa以下。等待指定时间后,关闭抽气泵3,通过搅动机构5对罐体内注气,已达到罐体内外压差平衡。而后打开三通4与收纳箱连通端的第一阀门,油缸6驱动活塞7向下移动,以快速将罐体2内的淬火油排出。

25.在一实施例中,如图1-4所示,罐体2的侧壁上开设进气孔,进气孔上安装第二阀门8。其中,进气孔的高度应当高于罐体内淬火油的高度。通过第二阀门8控制罐体2内外的连通,当油水分离完成后,打开第二阀门8,可使罐体2内外压力快速平衡。无需额外通过搅动机构5注入气体以使得罐体2内外压力平衡。

26.以上仅为本实用新型的较佳实施例,并非用来限定本实用新型的实施范围;如果不脱离本实用新型的精神和范围,对本实用新型进行修改或者等同替换,均应涵盖在本实用新型权利要求的保护范围当中。

技术特征:

1.一种用于淬火油回收的高效油水分离装置,其特征在于,包括支架、罐体、抽气泵、三通和搅动机构,所述罐体固定在所述支架上,所述罐体上设置抽气孔,所述抽气泵与所述抽气孔连接,所述罐体的底部设置进出料孔,所述三通连接所述进出料孔,所述三通的另外两端通过第一阀门和管路分别连接待处理淬火油和收纳处理完成淬火油的收纳箱,所述罐体的内底为圆锥结构,利用所述圆锥结构引导淬火油向所述进出料孔汇聚;所述搅动机构设置在所述罐体内的底部;其中,所述搅动机构包括上圈、下圈、若干出气管和进气管,所述上圈和所述下圈上下同轴设置,所述出气管连接所述上圈和下圈,所述出气管上设置若干出气孔,所述进气管连接所述上圈,并且延伸至所述罐体外与气源连接。2.根据权利要求1所述的一种用于淬火油回收的高效油水分离装置,其特征在于,所述出气管的所述出气孔的出气方向向下。3.根据权利要求1所述的一种用于淬火油回收的高效油水分离装置,其特征在于,所述罐体的侧壁为中空层,所述罐体的下方和上方分别设置与所述中空层连接的进液孔和出液孔,所述中空层填充导热介质。4.根据权利要求1所述的一种用于淬火油回收的高效油水分离装置,其特征在于,所述罐体外包裹保温层。5.根据权利要求1所述的一种用于淬火油回收的高效油水分离装置,其特征在于,所述罐体的顶部设置油缸,所述罐体内设置活塞,所述油缸的活塞杆伸入所述罐体内与所述活塞连接,利用所述油缸驱动所述活塞上下移动。6.根据权利要求1所述的一种用于淬火油回收的高效油水分离装置,其特征在于,所述罐体上还设置进气孔,所述进气孔上安装第二阀门。

技术总结

本实用新型公开了一种用于淬火油回收的高效油水分离装置,包括支架、罐体、抽气泵、三通和搅动机构,罐体固定在支架上,罐体上设置抽气孔,抽气泵与抽气孔连接,罐体的底部设置进出料孔,三通连接进出料孔,三通的另外两端通过第一阀门和管路分别连接待处理淬火油和收纳处理完成淬火油的收纳箱,罐体的内底为圆锥结构;搅动机构设置在罐体内的底部;其中,搅动机构包括上圈、下圈、若干出气管和进气管,上圈和下圈上下同轴设置,出气管连接上圈和下圈,出气管上设置若干出气孔,进气管连接上圈,并且延伸至罐体外与气源连接。本实用新型通过压力控制以使得水快速达到沸点,进而快速汽化,达到油水分离的效果。达到油水分离的效果。达到油水分离的效果。

技术研发人员:张立

受保护的技术使用者:椿中岛机械(太仓)有限公司

技术研发日:2022.06.13

技术公布日:2022/9/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1