一种电成型筛网的制作方法与流程

1.本发明属于筛网制备技术领域,具体涉及一种电成型筛网的制作方法。

背景技术:

2.筛网是用金属丝或纤维丝编织而成的,孔径0.15~1mm。能去除和回收不同类型和大小的悬浮物

3.目前在筛分领域中对高精密筛分和高精密印刷技术要求在不断提高,而传统金属丝编制网和金属穿孔板均存在网孔尺寸易变性、精度低的缺陷,而高精密电成型筛网生产技术目前尚不成熟,主要依赖进口产品,为此我们提出一种电成型筛网的制作方法。

技术实现要素:

4.本发明的目的在于提供一种电成型筛网的制作方法,以解决上述背景技术中提出的问题,制备一种网孔稳定、耐磨性强、高精度的电成型筛网。

5.为了实现上述目的,本发明采用了如下技术方案:一种电成型筛网的制作方法,包括如下步骤:

6.a.对预定面积和预定厚度的因瓦合金板进行贴pi膜,形成平整的底膜,并进行烘干;

7.b.将上述经过贴有pi膜的因瓦合金板再次进行贴pi膜,形成平整的底膜,并进行烘干;

8.c.将具有两层pi膜的因瓦合金板通过低温真空磁控溅射镀铬或钯并形成厚度0.3-0.7微米导电金属层;

9.d.将铬或钯的表面均匀涂覆感光层,通过激光直写曝光绘制出需要的筛网图形,后进行烘干;

10.e.将烘干后的完整图形因瓦合金板贴膜版进行蚀刻,使金属导电层按照曝光绘制图形蚀刻出对应图形;

11.f.将蚀刻后的完整图形因瓦合金板贴膜版,清洗掉表面感光层,形成带有图形的金属导电层;

12.g.将带有图形的金属导电层因瓦合金板贴膜版,置于化学微沉积液或电沉积液中沉积一定厚度的金属材料;

13.h.沉积成型完成后,将因瓦合金板贴膜板上的pi膜揭除,再将带有金属沉积层的pi膜放入高锰酸钾溶液中浸泡一段时间,在浸泡过程中搅拌溶液,待底层铬氧化去除,即形成图形的电成型筛网。

14.进一步地,所述步骤a中,烘干过程具体为采用烘箱在40℃下持续30分钟。

15.进一步地,所述步骤b中,烘干过程具体为采用烘箱在40℃下持续20分钟。

16.进一步地,所述步骤d中,烘干过程具体为采用烘箱在60℃下持续20分钟。

17.进一步地,所述步骤h中,采用浓度40%-50%的高锰酸钾溶液对pi膜浸泡30分钟,

用于除去。

18.进一步地,其中高锰酸钾溶液的浓度为40%。

19.进一步地,其中高锰酸钾溶液的浓度为50%。

20.相比于现有技术,本发明的有益效果在于:

21.采用本方案制备的电成型筛网,相较于传统的筛网,由于采用本方案制备的筛网为一体成型,较金属丝编织网孔型稳定,不变形,较金属穿孔筛网的精度高,每个网孔尺寸误差小于

±

0.5μm,沉积金属材料可根据使用环境自行调整,突破了传统筛网材质的局限性,具有网孔稳定、耐磨性强、高精度的特性。

附图说明

22.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

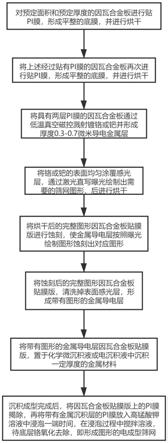

23.图1为本发明的流程图;

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

25.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

26.实施例一

27.参照图1,本发明提出的一种技术方案:一种电成型筛网的制作方法,包括如下步骤:

28.s1、对面积为500mm*500mm,厚度5mm的因瓦合金板进行贴pi膜,形成平整度良好的底膜,并在40℃烘箱中烘干30分钟;

29.s2、第二次对面积为500mm*500mm,厚度5mm的贴有pi膜因瓦合金版进行贴pi膜,形成平整度良好的底膜,并在40℃烘箱中烘干20分钟;

30.s3、将贴好pi膜的因瓦合金板进行磁控溅射镀铬或钯,厚度0.5-0.7微米,形成导电金属层;

31.s4、将镀好铬或钯的表面均匀涂覆感光层,通过激光直写曝光出需要绘制的筛网图形,后置于60℃烘箱中烘干20分钟;

32.s5、将蚀刻后的完整图形板,清洗掉表面感光层,形成带有图形的金属导电层;

33.s6、将蚀刻后的完整金属导电层图形因瓦合金板,将边缘覆盖可去除的塑料薄膜;

34.s7、将带有图形的金属导电层,置于化学微沉积液中沉积30分钟;

35.s8、金属沉积成型完成后,将因瓦合金板贴膜板上的pi膜揭除,再将带有金属沉积层的pi膜放入浓度40%的kmn04溶液中浸泡30分钟后,通过原子显微镜观察表面出现去除铬层不完全,金属薄膜平整度差。

36.本实施例中,优选ldi直刻机进行绘制图案。

37.实施例二

38.参照图1,本发明提出的一种技术方案:一种电成型筛网的制作方法,包括如下步骤:

39.s1、对面积为500mm*500mm,厚度5mm的因瓦合金板进行贴pi膜,形成平整度良好的底膜,并在40℃烘箱中烘干30分钟;

40.s2、第二次对面积为500mm*500mm,厚度5mm的贴有pi膜因瓦合金版进行贴pi膜,形成平整度良好的底膜,并在40℃烘箱中烘干20分钟;

41.s3、将贴好pi膜的因瓦合金板进行磁控溅射镀铬或钯,厚度0.5-0.7微米,形成导电金属层;

42.s4、将镀好铬或钯的表面均匀涂覆感光层,通过激光直写曝光出需要绘制的筛网图形,后置于60℃烘箱中烘干20分钟;

43.s5、将蚀刻后的完整图形板,清洗掉表面感光层,形成带有图形的金属导电层;

44.s6、将蚀刻后的完整金属导电层图形因瓦合金板,将边缘覆盖可去除的塑料薄膜;

45.s7、将带有图形的金属导电层,置于化学微沉积液中沉积30分钟;

46.s8、金属沉积成型完成后,将因瓦合金板贴膜板上的pi膜揭除,将沉积好的因瓦合金板放入浓度50%的kmn04溶液中浸泡30分钟后,通过原子显微镜观察表面出现去除铬层完整,电成型筛网平整度高,凸起颗粒小于

±

0.3μm。

47.本实施例中,优选ldi直刻机进行绘制图案。

48.本实施例与实施例一的区别在于kmn04溶液的浓度不同导致筛网平整度不同。

49.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种电成型筛网的制作方法,其特征在于,包括如下步骤:a.对预定面积和预定厚度的因瓦合金板进行贴pi膜,形成平整的底膜,并进行烘干;b.将上述经过贴有pi膜的因瓦合金板再次进行贴pi膜,形成平整的底膜,并进行烘干;c.将具有两层pi膜的因瓦合金板通过低温真空磁控溅射镀铬或钯并形成厚度0.3-0.7微米导电金属层;d.将铬或钯的表面均匀涂覆感光层,通过激光直写曝光绘制出需要的筛网图形,后进行烘干;e.将烘干后的完整图形因瓦合金板贴膜版进行蚀刻,使金属导电层按照曝光绘制图形蚀刻出对应图形;f.将蚀刻后的完整图形因瓦合金板贴膜版,清洗掉表面感光层,形成带有图形的金属导电层;g.将带有图形的金属导电层因瓦合金板贴膜版,置于化学微沉积液或电沉积液中沉积一定厚度的金属材料;h.沉积成型完成后,将因瓦合金板贴膜板上的pi膜揭除,再将带有金属沉积层的pi膜放入高锰酸钾溶液中浸泡一段时间,在浸泡过程中搅拌溶液,待底层铬氧化去除,即形成图形的电成型筛网。2.根据权利要求1所述的一种电成型筛网的制作方法,其特征在于:所述步骤a中,烘干过程具体为采用烘箱在40℃下持续30分钟。3.根据权利要求1所述的一种电成型筛网的制作方法,其特征在于:所述步骤b中,烘干过程具体为采用烘箱在40℃下持续20分钟。4.根据权利要求1所述的一种电成型筛网的制作方法,其特征在于:所述步骤d中,烘干过程具体为采用烘箱在60℃下持续20分钟。5.根据权利要求1所述的一种电成型筛网的制作方法,其特征在于:所述步骤h中,采用浓度40%-50%的高锰酸钾溶液对pi膜浸泡30分钟,用于除去。6.根据权利要求5所述的一种电成型筛网的制作方法,其特征在于:其中高锰酸钾溶液的浓度为40%。7.根据权利要求1所述的一种电成型筛网的制作方法,其特征在于:其中高锰酸钾溶液的浓度为50%。

技术总结

本发明公开了一种电成型筛网的制作方法,包括如下步骤:对预定面积和预定厚度的因瓦合金板进行贴PI膜;将具有两层PI膜的因瓦合金板通过低温真空磁控溅射镀铬或钯并形成厚度0.3-0.7微米导电金属层;将铬或钯的表面均匀涂覆感光层,通过激光直写曝光绘制出需要的筛网图形;将烘干后的完整图形因瓦合金板贴膜版进行蚀刻,使金属导电层按照曝光绘制图形蚀刻出对应图形;将蚀刻后的完整图形因瓦合金板贴膜版,清洗掉表面感光层,形成带有图形的金属导电层;再将带有金属沉积层的PI膜放入高锰酸钾溶液中浸泡一段时间;采用本方案制备的电成型筛网,突破了传统筛网材质的局限性,具有网孔稳定、耐磨性强、高精度的特性。高精度的特性。高精度的特性。

技术研发人员:陈波

受保护的技术使用者:陈波

技术研发日:2021.11.17

技术公布日:2022/1/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1