一种大排量螺旋推料器的制作方法

1.本实用新型涉及一种离心机的推料器,尤其是涉及一种大排量螺旋推料器。

背景技术:

2.随着石油钻井技术的不断进步,钻井配套设备需要不断的升级,才能满足需求。目前,离心机推料器结构单一、排量小,无法满足泥浆泵大排量、高效率的需求。

技术实现要素:

3.为了克服现有螺旋推料器不能满足大排量、高效率泥浆输送需求的不足,本实用新型提供一种大排量螺旋推料器。

4.本实用新型解决其技术问题所采用的技术方案是:一种大排量螺旋推料器,包括叶片、芯管,芯管的管壁上设置有径向液流孔,芯管外圆周上固定安装有螺旋叶片,所述芯管顺着液流方向依次包括左芯管、中间芯管、右芯管,左芯管、中间芯管、右芯管依次固定连接;中间芯管的内径大于左芯管、右芯管的内径。

5.所述左芯管靠近中间芯管端的内孔固定安装有隔板ⅰ;所述右芯管靠近中间芯管端的内孔固定安装有封堵轴;所述中间芯管内孔中部固定安装有隔板ⅱ。

6.所述径向液流孔设置在中间芯管的管壁上;径向液流孔为长圆孔且沿中间芯管轴向设置;径向液流孔的数量为4个或4个以上且沿圆周均布。

7.相邻2个径向液流孔之间的中间芯管内管壁上沿轴向固定安装有耐磨板,耐磨板为三角形;所述隔板ⅱ外圆周形状与三角形的耐磨板相吻合。

8.所述封堵轴的左端设置有环形导流槽,环形导流槽的形状为v形。

9.进一步,所述环形导流槽的v形角度为60~110

°

。

10.再进一步,所述环形导流槽的v形角度为80~90

°

。

11.所述左芯管管壁上设置的径向通孔为辅助液流孔。

12.所述左芯管、右芯管分别通过连接板与中间芯管固定连接。

13.进一步,所述耐磨板外表面镀有耐磨层。

14.进一步所述径向液流孔的数量为6~10个。

15.本实用新型的有益效果是,结构设计合理,通过增加中间芯管的直径增大排液孔的面积,有效提高泥浆排量;通过v形导流槽引导泥浆液流方向,有效提高泥浆输送效率。

附图说明

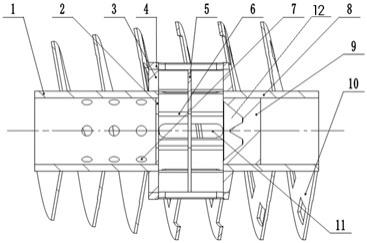

16.图1是本实用新型大排量螺旋推料器的结构示意图。

17.图2是本实用新型的中间芯管横截面立体结构示意图。

18.图3是本实用新型的纵截面立体结构示意图。

19.图中:1.左芯管,2.隔板ⅰ,3.连接板,4.中间芯管,5.隔板ⅱ,6.耐磨板,7.辅助液流孔,8.右芯管,9.封堵轴,10.叶片,11.径向液流孔,12.环形导流槽。

具体实施方式

20.下面结合附图和实施例对本实用新型作进一步说明。但是,本领域技术人员应该知晓的是,本实用新型不限于所列出的具体实施方式,只要符合本实用新型的精神,都应该包括于本实用新型的保护范围内。

21.在本实用新型的描述中,需要说明的是,术语“垂直”、“上”、“下”、“左”、“右”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

22.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

23.参见附图1

‑

3。本实用新型一种大排量螺旋推料器,包括叶片10、芯管,芯管的管壁上设置有径向液流孔,芯管外圆周上固定安装有螺旋状的叶片10,用于泥浆的推进分离。

24.所述芯管顺着液流方向依次包括左芯管1、中间芯管4、右芯管8,左芯管1、中间芯管4、右芯管8依次固定连接;中间芯管4的内径大于左芯管1、右芯管8的内径。进一步,所述左芯管1、右芯管8分别通过连接板3与中间芯管4固定连接,优选的,采用焊接方式固定连接。

25.所述左芯管1靠近中间芯管4端的内孔固定安装有隔板ⅰ2,用于防止泥浆溢流,泥浆输送管(图中未示出)从隔板ⅰ2的中心通孔穿过进入中间芯管4内。

26.所述右芯管8靠近中间芯管4端的内孔固定安装有封堵轴9,用于封堵右芯管8的右端;优选的,右芯管8、封堵轴9的左端面平齐。所述封堵轴9的左端设置有环形导流槽12,环形导流槽12的形状为v形,有利于泥浆加速排出。优选的,环形导流槽12的v形角度为60~110

°

,当环形导流槽12的v形角度为80~90

°

时,导流效果更佳。

27.所述径向液流孔11设置在中间芯管4的管壁上;径向液流孔11为长圆孔且沿中间芯管4轴向设置。径向液流孔11的数量为4个或4个以上且沿圆周均布;优选的,所述径向液流孔11的数量为6~10个,当径向液流孔11的数量为8个时,增加排量的效果更佳。

28.所述中间芯管4内孔中部固定安装有隔板ⅱ5,用于分隔泥浆,隔板ⅱ5设置有中心通孔。

29.相邻2个径向液流孔11之间的中间芯管4内管壁上沿轴向固定安装有耐磨板6,耐磨板6外表面镀有耐磨层,防止泥浆快速磨损、腐蚀中间芯管4。优选的,耐磨板6为三角形,其中一个边与中间芯管4的内孔相吻合。所述隔板ⅱ5外圆周形状与三角形的耐磨板6的2个边相吻合。

30.进一步,所述左芯管1管壁上设置的径向通孔为辅助液流孔7。

31.应用本实用新型大排量螺旋推料器,泥浆输送管(图中未示出)依次通过隔板ⅰ2、隔板ⅱ5进入中间芯管4,泥浆带压喷射在封堵轴9左端面的v形环形导流槽12上,在环形导流槽12的作用下,泥浆改变液流方向从中间芯管4的径向液流孔11排出,之后由叶片10推进。

32.应该注意的是上述实施例是示例而非限制本实用新型,本领域技术人员将能够设计很多替代实施例而不脱离本专利的权利要求范围。

技术特征:

1.一种大排量螺旋推料器,包括叶片、芯管,芯管的管壁上设置有径向液流孔,芯管外圆周上固定安装有螺旋叶片,其特征是:所述芯管顺着液流方向依次包括左芯管、中间芯管、右芯管,左芯管、中间芯管、右芯管依次固定连接;中间芯管的内径大于左芯管、右芯管的内径;所述左芯管靠近中间芯管端的内孔固定安装有隔板ⅰ;所述右芯管靠近中间芯管端的内孔固定安装有封堵轴;所述中间芯管内孔中部固定安装有隔板ⅱ。2.根据权利要求1所述大排量螺旋推料器,其特征是:所述径向液流孔设置在中间芯管的管壁上;径向液流孔为长圆孔且沿中间芯管轴向设置;径向液流孔的数量为4个或4个以上且沿圆周均布;相邻2个径向液流孔之间的中间芯管内管壁上沿轴向固定安装有耐磨板,耐磨板为三角形;所述隔板ⅱ外圆周形状与三角形的耐磨板相吻合。3.根据权利要求2所述大排量螺旋推料器,其特征是:所述封堵轴的左端设置有环形导流槽,环形导流槽的形状为v形。4.根据权利要求3所述大排量螺旋推料器,其特征是:所述环形导流槽的v形角度为60~110

°

。5.根据权利要求4所述大排量螺旋推料器,其特征是:所述环形导流槽的v形角度为80~90

°

。6.根据权利要求1

‑

5任一所述大排量螺旋推料器,其特征是:所述左芯管管壁上设置的径向通孔为辅助液流孔。7.根据权利要求6所述大排量螺旋推料器,其特征是:所述左芯管、右芯管分别通过连接板与中间芯管固定连接。8.根据权利要求2所述大排量螺旋推料器,其特征是:所述耐磨板外表面镀有耐磨层。9.根据权利要求8所述大排量螺旋推料器,其特征是:所述径向液流孔的数量为6~10个。

技术总结

一种大排量螺旋推料器。本实用新型包括叶片、芯管,芯管的管壁上设置有径向液流孔,芯管外圆周上固定安装有螺旋叶片,芯管顺着液流方向依次包括左芯管、中间芯管、右芯管,左芯管、中间芯管、右芯管依次固定连接;中间芯管的内径大于左芯管、右芯管的内径;左芯管靠近中间芯管端的内孔固定安装有隔板Ⅰ;所述右芯管靠近中间芯管端的内孔固定安装有封堵轴;中间芯管内孔中部固定安装有隔板Ⅱ。其有益效果是,结构设计合理,通过增加中间芯管的直径增大排液孔的面积,有效提高泥浆排量;通过V形导流槽引导泥浆液流方向,有效提高泥浆输送效率。有效提高泥浆输送效率。有效提高泥浆输送效率。

技术研发人员:杨令 付园园 汤永胜 赵光辉 孔炯炯

受保护的技术使用者:沧州市华油飞达固控设备有限公司

技术研发日:2021.04.21

技术公布日:2021/12/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1