废铝线剪切剥离分选生产线的制作方法

1.本实用新型涉及废金属回收加工技术领域,特别涉及一种废铝线剪切剥离分选生产线。

背景技术:

2.对废旧铝线回收过程中,目前主要处理工艺主要是以人工作业为主,人工作业费时费力,劳动强度大,生产效率底下。

技术实现要素:

3.为解决以上技术问题,本实用新型提供废铝线剪切剥离分选生产线,此生产线能够用于废铝线的自动化分选回收,替代传统的人工回收工艺过程,提高了铝线的回收效率。

4.为了实现上述的技术特征,本实用新型的目的是这样实现的:废铝线剪切剥离分选生产线,它包括用于废铝线上料的链板输送机,所述链板输送机的输送末端对接安装有门式剪断机;所述门式剪断机的出料口对接有第一振动输送机;所述第一振动输送机的出料端对接有上料皮带机,所述上料皮带机的下料口对接双轴切碎机;所述双轴切碎机的落料口通过出料皮带机与第二振动输送机相连,所述第二振动输送机的出料端对接有磁选机,所述磁选机的第一下料口对接有铁丝皮带输送机;所述磁选机的第二下料口对接有永磁头轮输送机。

5.所述门式剪断机将废铝线剪断成300~500mm长的铝绞线。

6.所述双轴切碎机将铝绞线切碎成100mm以下长度的物料。

7.所述磁选机采用弱磁滚筒,并用于铁料和纯铝料及铝包铁料的分离。

8.所述永磁头轮输送机的末端安装有永磁滚筒,所述永磁滚筒的磁场强度至少为5000gs,永磁滚筒的下方设置有铝包铁料下料口和纯铝料下料口,并实现铝包铁料和纯铝料的分离。

9.还包括用于给整个生产线提供液压动力的液压泵站系统和用于控制生产线工作的电控系统。

10.本实用新型有如下有益效果:

11.1、此生产线能够用于废铝线的自动化分选回收,替代传统的人工回收工艺过程,提高了铝线的回收效率。

12.2、此生产线能够用于废铝线的自动化分选回收,替代传统的人工回收工艺过程,提高了铝线的回收效率。

13.3、通过门式剪断机由主机、料床、液压系统组成,能够实现定尺剪切、自动送料功能,进而将长的废铝线进行有效的剪切。

14.4、通过双轴切碎机由电机、减速机直联驱动,其功能是将龙门剪处理过的铝铰线剪切成长度小于100mm的短料,并实现铝和钢芯的初步分离。

15.5、通过磁选机采用弱磁滚筒,并用于铁料和纯铝料及铝包铁料的分离。

附图说明

16.下面结合附图和实施例对本实用新型作进一步说明。

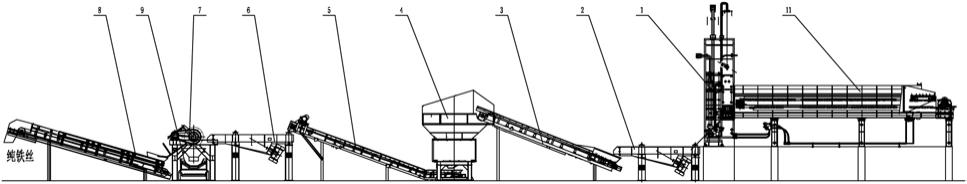

17.图1为本实用新型的整体布局主视图。

18.图2为本实用新型的整体布局俯视图。

19.图3为本实用新型的图2中a向视图。

20.图4为本实用新型的分选生产流程图。

21.图5为本实用新型图1中门式剪断机结构图。

22.图6为本实用新型图1中第一振动输送机结构图。

23.图7为本实用新型图1中双轴切碎机所在位置结构图。

24.图8为本实用新型图1中磁选机所在位置结构图。

25.图中:门式剪断机1、第一振动输送机2、上料皮带机3、双轴切碎机4、出料皮带机5、第二振动输送机6、磁选机7、铁丝皮带输送机8、永磁头轮输送机9、电控系统10、链板输送机11、液压泵站系统12、永磁滚筒13、铝包铁料下料口14、纯铝料下料口15。

具体实施方式

26.下面结合附图对本实用新型的实施方式做进一步的说明。

27.参见图1-8,废铝线剪切剥离分选生产线,它包括用于废铝线上料的链板输送机11,所述链板输送机11的输送末端对接安装有门式剪断机1;所述门式剪断机1的出料口对接有第一振动输送机2;所述第一振动输送机2的出料端对接有上料皮带机3,所述上料皮带机3的下料口对接双轴切碎机4;所述双轴切碎机4的落料口通过出料皮带机5与第二振动输送机6相连,所述第二振动输送机6的出料端对接有磁选机7,所述磁选机7的第一下料口对接有铁丝皮带输送机8;所述磁选机7的第二下料口对接有永磁头轮输送机9。此生产线能够用于废铝线的自动化分选回收,替代传统的人工回收工艺过程,提高了铝线的回收效率。

28.进一步的,所述门式剪断机1将废铝线剪断成300~500mm长的铝绞线。所述门式剪断机1由主机、料床、液压系统组成,能够实现定尺剪切、自动送料功能,进而将长的废铝线进行有效的剪切。

29.进一步的,所述双轴切碎机4将铝绞线切碎成100mm以下长度的物料。所述双轴切碎机由电机、减速机直联驱动,其功能是将龙门剪处理过的铝铰线剪切成长度小于100mm的短料,并实现铝和钢芯的初步分离。

30.进一步的,所述磁选机7采用弱磁滚筒,并用于铁料和纯铝料及铝包铁料的分离。所述磁选机7采用电磁滚筒,其能够实现磁力的控制。

31.进一步的,所述永磁头轮输送机9的末端安装有永磁滚筒13,所述永磁滚筒13的磁场强度至少为5000gs,永磁滚筒13的下方设置有铝包铁料下料口14和纯铝料下料口15,并实现铝包铁料和纯铝料的分离。

32.进一步的,还包括用于给整个生产线提供液压动力的液压泵站系统12和用于控制生产线工作的电控系统10。通过上述的液压泵站系统12能够用于提供提供整个生产线上设备的液压动力。通过电控系统10能够用于控制整个系统的动作。

33.进一步的,整体生产线能够,在自动模式下工作,实现铝铰线的高效处理。

34.进一步的,所述振动输送机具有向前振动送料和实现铁料、铝料二次分离的功能。

35.本实用新型的工作过程:

36.首先,通过上料机将废铝线的通过链板输送机11输送到门式剪断机1,通过门式剪断机1将铝线剪断成300~500mm长的铝绞线,进行初步的剪断;

37.然后,通过第一振动输送机2将铝绞线输送到上料皮带机3,通过上料皮带机3输送到双轴切碎机4,通过双轴切碎机4将铝线剪断成长度小于100mm的短料,并实现铝和钢芯的初步分离;

38.再通过出料皮带机5和第二振动输送机6将铝线输送到磁选机7,进而将铁料和纯铝料及铝包铁料的分离;

39.另一部分纯铝料及铝包铁料将通过永磁头轮输送机9继续输送分离,并通过永磁滚筒13的下方设置有铝包铁料下料口14和纯铝料下料口15,并实现铝包铁料和纯铝料的分离。

技术特征:

1.废铝线剪切剥离分选生产线,其特征在于:它包括用于废铝线上料的链板输送机(11),所述链板输送机(11)的输送末端对接安装有门式剪断机(1);所述门式剪断机(1)的出料口对接有第一振动输送机(2);所述第一振动输送机(2)的出料端对接有上料皮带机(3),所述上料皮带机(3)的下料口对接双轴切碎机(4);所述双轴切碎机(4)的落料口通过出料皮带机(5)与第二振动输送机(6)相连,所述第二振动输送机(6)的出料端对接有磁选机(7),所述磁选机(7)的第一下料口对接有铁丝皮带输送机(8);所述磁选机(7)的第二下料口对接有永磁头轮输送机(9)。2.根据权利要求1所述废铝线剪切剥离分选生产线,其特征在于:所述门式剪断机(1)将废铝线剪断成300~500mm长的铝绞线。3.根据权利要求1所述废铝线剪切剥离分选生产线,其特征在于:所述双轴切碎机(4)将铝绞线切碎成100mm以下长度的物料。4.根据权利要求1所述废铝线剪切剥离分选生产线,其特征在于:所述磁选机(7)采用弱磁滚筒,并用于铁料和纯铝料及铝包铁料的分离。5.根据权利要求1所述废铝线剪切剥离分选生产线,其特征在于:所述永磁头轮输送机(9)的末端安装有永磁滚筒(13),所述永磁滚筒(13)的磁场强度至少为5000gs,永磁滚筒(13)的下方设置有铝包铁料下料口(14)和纯铝料下料口(15),并实现铝包铁料和纯铝料的分离。6.根据权利要求1所述废铝线剪切剥离分选生产线,其特征在于:还包括用于给整个生产线提供液压动力的液压泵站系统(12)和用于控制生产线工作的电控系统(10)。

技术总结

本实用新型提供了废铝线剪切剥离分选生产线,它包括用于废铝线上料的链板输送机,所述链板输送机的输送末端对接安装有门式剪断机;所述门式剪断机的出料口对接有第一振动输送机;所述第一振动输送机的出料端对接有上料皮带机,所述上料皮带机的下料口对接双轴切碎机;所述双轴切碎机的落料口通过出料皮带机与第二振动输送机相连,所述第二振动输送机的出料端对接有磁选机,所述磁选机的第一下料口对接有铁丝皮带输送机;所述磁选机的第二下料口对接有永磁头轮输送机。对接有永磁头轮输送机。对接有永磁头轮输送机。

技术研发人员:汤才周 覃棚

受保护的技术使用者:湖北力帝机床股份有限公司

技术研发日:2021.10.22

技术公布日:2022/4/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1