一种铜浮选中矿处理工艺的制作方法

1.本发明属于有色金属选矿技术领域,具体涉及一种铜浮选中矿处理工艺。

背景技术:

2.硫化铜矿主要含铜、铁、金、银等有用矿物和脉石矿物,生产流程为一粗一扫三精流程,目前我国硫化铜矿浮选中矿在传统的浮选流程中一般的处理方法为返回上一段选别作业,中矿普遍存在单体解离不充分的情况,中矿中的有用矿物无法得到有效回收,大部分从尾矿流失了,造成了资源的浪费。

技术实现要素:

3.针对上述问题,本发明的目的在于提供一种铜浮选中矿处理工艺。

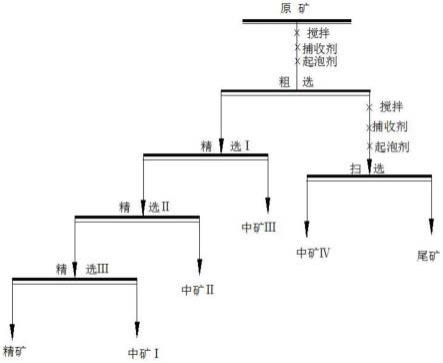

4.本发明的目的是这样实现的,一种铜浮选中矿处理工艺,按磨矿、粗选、精选及扫选步骤实现,具体如下:1)磨矿:将中矿磨矿至-325目占比为84-87%的矿浆;2)粗选:将步骤1中矿浆置于粗选浮选设备中,依次加入80-82g/t黄药、10-12g/t黑药及24-26g/t起泡剂,自然充气,搅拌2-3分钟后,刮泡至泡沫颜色明显改变后才停止刮泡得到粗选精矿及粗选尾矿;3)精选:将步骤2中得到的粗选精矿通过三次精选,每次搅拌2分钟,刮泡2min,分别得到最终精矿和中矿,中矿返回至上一个选别流程;4)扫选:将步骤2中得到的粗选尾矿置于扫选设备中,分别加入20-23g/t黄药、8-9g/t黑药及6-8g/t起泡剂,搅拌2分钟,刮泡2min,得到的扫选精矿返回至粗选大槽。

5.本发明的有益效果为:经试验检测,由于铜中矿粒度与铜原矿浮浮选细度相近,不宜返回一段球磨再磨,因此,在本发明中对铜中矿进行单独再磨以及单独浮选,通过调整中矿浮选的药剂剂量以及刮泡时间等一系列措施,显著提高了铜总精矿的品位及回收率,同时提升了共伴生金、银指标,且增加的经济效益远大于增加的生产成本。

附图说明

6.图1为本发明的工艺流程图。

具体实施方式

7.下面结合附图和实施例对本发明作进一步的详细说明,但不以任何方式对本发明加以限制,基于本发明教导所作的任何变换或改进,均落入本发明的保护范围。

8.本发明一种铜浮选中矿处理工艺,按磨矿、粗选、精选及扫选步骤实现,具体如下:1)磨矿:将铜浮选中矿磨矿至-325目占比为84-87%的矿浆;2)粗选:将步骤1中矿浆置于粗选浮选设备中,依次加入80-82g/t黄药、10-12g/t黑药及24-26g/t起泡剂,自然充气,搅拌2-3分钟后,刮泡至泡沫颜色明显改变后才停止刮

泡得到粗选精矿及粗选尾矿;3)精选:将步骤2中得到的粗选精矿通过三次精选,每次搅拌2分钟,刮泡2min,分别得到最终精矿和中矿,中矿返回至上一个选别流程;4)扫选:将步骤2中得到的粗选尾矿置于扫选设备中,分别加入20-23g/t黄药、8-9g/t黑药及6-8g/t起泡剂,搅拌2分钟,刮泡2min,得到的扫选精矿返回至粗选大槽。

9.铜原矿采用一粗三精一扫浮选工艺选别得到的一段精选尾矿与扫选精矿合并构成铜浮选中矿。

10.步骤2及步骤4中,药剂加入后,以1900-2000转/分的速度搅拌为2min。

11.粗选及扫选设备为fx-3l单槽浮选机,精选设备为fx-0.75l单槽浮选机,浮选选别浓度为33%。

12.所述起泡剂为松醇油或2#油。

13.所述黑药为丁胺黑药,所述黄药为丁基黄药或丁基戊黄药。

14.实施例1将品位为0.3%的铜原矿采用一粗三精一扫浮选工艺选别,得到的一段精选尾矿与扫选精矿合并构成铜中矿,铜中矿粒度分析见表1。将铜中矿磨至-325目占比84.1%的矿浆并置于粗选浮选设备中,加入丁基黄药80+20g/t、丁胺黑药10+8g/t及松醇油24+8g/t,以1992转/分的速度混合搅拌2min后进行浮选,延长刮泡时间至5min直至刮泡完全,得到粗选精矿及粗选尾矿;粗选精矿经三次精选得到品位为15.06%的总精矿,金含量为5.16g/t,银含量为22.23g/t,铜的回收率为22.92%。将粗选尾矿置于扫选设备中,加入丁基黄药、丁胺黑药及松醇油,混合搅拌2min扫选,得到的尾矿返回至粗选大槽。

15.表1 实施例1铜中矿粒度分析实施例2将品位为0.315%的铜原矿采用一粗三精一扫浮选工艺选别,得到的一段精选尾矿与扫选精矿合并构成铜中矿。将铜中矿磨至-325目占比85.3%的矿浆,将矿浆置于粗选浮选设备中,加入丁基黄药80+20g/t、丁胺黑药10+8g/t及松醇油24+8g/t,以1940转/分的速度混合搅拌2min后进行浮选,延长刮泡时间至刮泡完全,得到粗选精矿及粗选尾矿;粗选精矿经三次精选得到品位为15.55%的总精矿,金含量为5.37g/t,银含量为20.44g/t,铜的回收率为21.54%。将粗选尾矿置于扫选设备中,加入丁基黄药、丁胺黑药及松醇油,混合搅拌2min扫选,得到的尾矿返回至粗选大槽。

16.实施例3将品位为0.315%的铜原矿采用一粗三精一扫浮选工艺选别,得到的一段精选尾矿与扫选精矿合并构成铜中矿。将铜中矿磨至-325目占比86.1%的矿浆,将矿浆置于粗选浮选设备中,加入丁基戊黄药83+20g/t、丁胺黑药10+8g/t及松醇油24+8g/t,以1992转/分的速度混合搅拌3min后进行浮选,延长刮泡时间至刮泡完全,得到粗选精矿及粗选尾矿;粗选精矿经三次精选得到品位为15.29%的总精矿,金含量为5.61g/t,银含量为20.36g/t,铜的回收率为22.28%。将粗选尾矿置于扫选设备中,加入丁基戊黄药、丁胺黑药及松醇油,混合搅拌2min扫选,得到的尾矿返回至粗选大槽。

17.实施例4将品位为0.327%的铜原矿采用一粗三精一扫浮选工艺选别,得到的一段精选尾矿与扫选精矿合并构成铜中矿。将铜中矿磨至-325目占比86.1%的矿浆,将矿浆置于粗选浮选设备中,加入丁基戊黄药82+21g/t后以1990转/分的速度搅拌3min,然后加入丁胺黑药12+9g/t继续以1990转/分的速度搅拌3min,再加入2#油25+10g/t,仍以1990转/分的速度搅拌3min后进行浮选,延长刮泡时间至刮泡完全,得到粗选精矿及粗选尾矿;粗选精矿经三次精选,得到品位为15.37%的总精矿,金含量为5.93g/t,银含量为21.19g/t,铜的回收率为22.34%。将粗选尾矿置于扫选设备中,加入丁基戊黄药、丁胺黑药及2#油,混合搅拌2min扫选,得到的扫选精矿返回至粗选大槽。

技术特征:

1.一种铜浮选中矿处理工艺,其特征在于所述铜浮选中矿处理工艺按磨矿、粗选、精选及扫选步骤实现,具体如下:1)磨矿:将铜浮选中矿磨矿至-325目占比为84-87%的矿浆;2)粗选:将步骤1中矿浆置于粗选浮选设备中,依次加入80-82g/t黄药、10-12g/t黑药及24-26g/t起泡剂,自然充气,搅拌2-3分钟后,刮泡至泡沫颜色明显改变后才停止刮泡得到粗选精矿及粗选尾矿;3)精选:将步骤2中得到的粗选精矿通过三次精选,每次搅拌2分钟,刮泡2min,分别得到最终精矿和中矿,中矿返回至上一个选别流程;4)扫选:将步骤2中得到的粗选尾矿置于扫选设备中,分别加入20-23g/t黄药、8-9g/t黑药及6-8g/t起泡剂,搅拌2分钟,刮泡2min,得到的扫选精矿返回至粗选大槽。2.根据权利要求1所述铜浮选中矿处理工艺,其特征在于,步骤2及步骤4中,每种药剂加入后,以1900-2000转/分的速度搅拌2min。3.根据权利要求1所述铜浮选中矿处理工艺,其特征在于,粗选、扫选设备为fx-3l单槽浮选机,精选设备为fx-0.75l单槽浮选机,浮选选别浓度为33%。4.根据权利要求1所述铜浮选中矿处理工艺,其特征在于,所述起泡剂为松醇油或2#油。5.根据权利要求1所述铜浮选中矿处理工艺,其特征在于,所述黑药为丁胺黑药,所述黄药为丁基黄药或丁基戊黄药。6.根据权利要求1所述铜浮选中矿处理工艺,其特征在于,铜原矿采用一粗三精一扫浮选工艺选别得到的一段精选尾矿与粗选尾矿扫选精矿合并构成铜浮选中矿。

技术总结

本发明公开了一种铜浮选中矿处理工艺,具体方法是将铜浮选中矿磨矿至-325目占比为84-87%的矿浆后置于粗选浮选设备中,依次加入80-82g/t黄药、10-12g/t黑药及24-26g/t起泡剂,自然充气,搅拌2-3分钟后,刮泡至泡沫颜色明显改变后才停止刮泡得到粗选精矿及粗选尾矿;将粗选精矿通过三次精选,每次搅拌2分钟,刮泡2min,得到最终精矿;再将粗选尾矿置于扫选设备中,分别加入20-23g/t黄药、8-9g/t黑药及6-8g/t起泡剂,搅拌2分钟,刮泡2min,得到的扫选精矿返回至粗选大槽。本发明处理工艺对铜中矿进行单独再磨以及单独浮选,通过调整中矿浮选的药剂剂量以及刮泡时间等一系列措施,显著提高了铜总精矿的品位及回收率,同时提升了共伴生金、银指标,且增加的经济效益远大于增加的生产成本。生产成本。生产成本。

技术研发人员:邓琴 臧超雷 温合平 温海滨 焦栋 李忠仙 宫卓 郭兆楼 柳振星 崔宁

受保护的技术使用者:玉溪大红山矿业有限公司

技术研发日:2022.02.28

技术公布日:2022/6/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1