一种实现吸收稳定系统能耗降低的延迟焦化方法与流程

[0001]

本发明属于石油化工技术领域,具体涉及一种(降低补充吸收剂流量)实现吸收稳定系统能耗降低的延迟焦化方法。

背景技术:

[0002]

延迟焦化是石油二次加工的主要方法之一,是重质馏分油(如减压渣油)在高温条件下进行裂解和缩合反应,产生干气、液态烃、汽油、柴油、蜡油和焦炭的过程,其工艺由生焦、分馏、吸收稳定三部分组成。其中吸收稳定系统包括凝缩油罐、吸收塔、再吸收塔、解吸塔和稳定塔,再吸收塔的目的是借助柴油二次吸附出自吸收塔顶的贫气,以使干气产品中≥c3组分的含量≤3%mol,从而最大限度的得到液态烃(liquefied petroleum gas,lpg)产品。

[0003]

汽油和柴油是焦化的主要产品,但由于硫含量高、烯烃含量高等,而不能直接出厂,均需加氢精制。又由于它们的硫含量、烯烃含量以及杂质含量远高于其他汽、柴油馏分(如催化汽、柴油,直馏汽、柴油等),并且组成差异也较大,所以一般不与其他馏分油混合加氢,而是焦化汽、柴油先混合加氢,然后再分离。那能否将产品汽油和产品柴油一起做再吸收塔的吸收剂?首先,不影响焦化汽、柴油的下游流程,它们从再吸收塔底出来,闪蒸后直接送加氢精制;其次,强化了再吸收塔的功能,而降低了上游吸收塔的压力,可大幅减少吸收塔补充吸收剂即循环稳定汽油的流量,从而降低解吸塔的处理量,减少能耗。本发明正是基于这种考虑提出来的。

技术实现要素:

[0004]

为解决现有延迟焦化装置吸收稳定系统补充吸收剂循环稳定汽油流量大,造成解吸塔能耗大,并且富柴油返回主分馏塔回炼,造成流程复杂、主分馏塔加工量大的缺点,本发明的目的在于提供一种实现吸收稳定系统能耗降低的延迟焦化方法。本方法直接将焦化富汽柴油闪蒸后直接送下游汽柴油加氢精制装置。

[0005]

本发明通过下述技术方案实现:

[0006]

一种实现吸收稳定系统能耗降低的延迟焦化方法,其改进如下:将原产品汽油送下游汽柴油加氢精制装置,改为产品汽油送再吸收塔19下部,再吸收塔19塔底富汽柴油由富汽柴油闪蒸罐11闪蒸后直接送下游汽柴油加氢精制装置,其闪蒸气送富气压缩机入口,并取消原贫柴油~富柴油换热器8,其它管线流程不变。

[0007]

一种实现吸收稳定系统能耗降低的延迟焦化方法,其包括如下步骤:

[0008]

来自焦炭塔的高温油气与来自常减压装置经过换热后的减压渣油在主分馏塔1脱过热段充分接触后,油气进入精馏段,液相进入提馏段,经加热炉进料泵送加热炉,在炉管内被快速加热到能够在焦炭塔内发生焦化反应的温度~550℃进焦炭塔,焦化油流入焦炭塔发生深度热裂化反应转化为焦炭及油气;经分馏依次得到富气、粗汽油、柴油和蜡油,过剩热则由塔顶冷却系统、顶循回流、柴油回流、中段回流和蜡油回流取走;

[0009]

主分馏塔1塔顶气体经第一循环水冷却器2冷至40℃~45℃进入气液分离罐3,分出不凝气和凝结粗汽油,不凝气与富汽柴油闪蒸气一起进第一富气压缩机4-1和第二富气压缩机4-2压缩至1.3mpag冷却至40℃~45℃,再与解吸塔22塔顶气、经吸底油泵18泵入的吸收塔16塔底油混合进入凝缩油罐前循环水冷却器15冷却至43℃~44℃,与压缩机一级出口气液分离罐13罐底油混合进入凝缩油罐17,凝结粗汽油40℃~45℃经粗汽油泵5加压后送往吸收稳定部分的吸收塔16顶部;

[0010]

柴油从主分馏塔1第14层抽出经换热后分成两股:一股由作为热回流返回主分馏塔;另一股作为产品柴油换热后由柴油泵6抽出,经贫富吸收油换热器7、贫柴油~热水换热器8、贫吸收柴油空冷器9、贫吸收柴油循环水冷却器10至40℃~45℃送到再吸收塔19顶部做吸收剂;

[0011]

吸收塔16操作压力1.1mpag~1.23mpag,从凝缩油罐17来的气体进入下部,从主分馏塔来的粗汽油及来自稳定塔作为补充吸收剂的循环稳定汽油进入吸收塔顶部,它们逆流接触,完成传质和传热,中间循环水冷却器则作为实现热平衡;从吸收塔16塔顶出来的贫气送再吸收塔19底部,与产品汽油及来自主分馏塔的产品柴油逆流接触,以吸收其携带的≥c3组分,产品干气从塔顶排出,塔底富汽柴油经过闪蒸罐11后直接进下游汽柴油加氢精制装置原料缓冲罐;

[0012]

凝缩油自凝缩油罐17出来经解吸塔进料泵20加压后,经过凝缩油~稳定汽油换热21与稳定汽油换热到50℃~55℃进入解吸塔22顶部,解吸塔塔底重沸器23由主分馏塔的柴油回流供热,解吸塔塔底脱乙烷汽油则经脱乙烷汽油~稳定汽油换热器24与稳定汽油换热至160℃~164.2℃进入稳定塔25,稳定塔塔底重沸器26由主分流塔中段回流供热,lpg轻组分从塔顶馏出,经稳定塔顶空气冷却器31冷凝冷却到41℃~43.1℃进入稳定塔顶气液分液罐32,液化气一部分经稳定塔顶回流泵33加压作为冷回流,一部分经液化气产品泵34加压作为产品送出装置;塔底稳定汽油则依次经脱乙烷汽油~稳定汽油换热器24、凝缩油~稳定汽油换热器21、除氧水~稳定汽油换热器27、空气冷却器28,第二循环水冷却器29冷却至40℃,经稳定汽油泵30加压后分成两路,一路作为补充吸收剂送吸收塔顶部,另一路则是产品汽油送再吸收塔下部。

[0013]

本发明相对于现有技术,具有如下的优点及效果:

[0014]

(1)产品汽油送再吸收塔下部及产品柴油送再吸收塔顶部做吸收剂,减少了补充吸收剂循环稳定汽油的流量,吸收稳定系统的循环加工量大幅降低,还不影响焦化装置的干气、液化气产品质量指标。

[0015]

(2)关停了延迟焦化置富柴油回炼流程,未经回炼处理的富柴油即使含有一定量的汽油及lpg组分,也不会影响下游加氢精制装置的物料平衡,将出自焦化再吸收塔底的富汽柴油闪蒸后直接送汽柴油加氢精制装置,这样不但可以省去焦化的富柴油流程,降低主分馏塔的加工负荷,还基本不影响下游汽柴油加氢精制装置的物料平衡,具备显著的创新意义。

[0016]

(3)本发明的工艺流程减小了延迟焦化装置主分馏塔处理量,降低了塔顶气冷却负荷,吸收稳定系统中解吸塔的能耗。

[0017]

(4)本发明的工艺流程增加了延迟焦化装置主分馏塔顶循热输出。

附图说明

[0018]

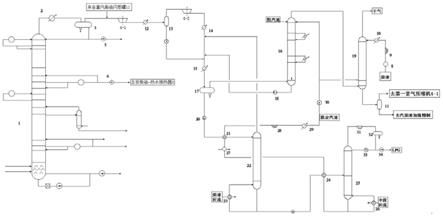

图1为本发明对比例的工艺流程图(现有延迟焦化主分馏塔和吸收稳定系统)。

[0019]

图2为本发明实施例的工艺流程图。

[0020]

图中编号说明如下:1-主分馏塔;2-第一循环水冷却器;3-气液分离罐;4-1第一富气压缩机;4-2第二富气压缩机;5-粗汽油泵;6-柴油泵;7-贫柴油~富柴油换热器;8-贫柴油~热水换热器;9-空气冷却器;10-贫吸收柴油循环水冷却器;11-富汽柴油闪蒸罐;12-压缩机一级出口循环水冷却器;13-压缩机一级出口气液分离罐;14-压缩机二级出口循环水冷却器;15-凝缩油罐前循环水冷却器;16-吸收塔;17-凝缩油罐;18-吸底油泵;19-再吸收塔;20-解吸塔进料泵;21-凝缩油~稳定汽油换热器;22-解吸塔;23-解吸塔底重沸器;24-脱乙烷汽油~稳定汽油换热器;25-稳定塔;26-稳定塔底重沸器;27-除氧水~稳定汽油换热器;28-空气冷却器;29-第二循环水冷却器;30-稳定汽油泵;31-稳定塔顶空气冷却器;32-稳定塔顶气液分离罐;33-稳定塔顶回流泵;34-液化气产品泵。

具体实施方式

[0021]

下面结合具体实施例对本发明作进一步具体详细描述。

[0022]

对比例

[0023]

本对比例为现有延迟焦化主分馏塔和吸收稳定系统;

[0024]

其工艺流程如图1所示。具体流程如下:

[0025]

来自焦炭塔的高温油气与来自常减压装置经过换热后的减压渣油在主分馏塔1脱过热段充分接触后,油气进入精馏段,液相进入提馏段,经加热炉进料泵送加热炉,在炉管内被快速加热到能够在焦炭塔内发生焦化反应的温度~550℃进焦炭塔,焦化油流入焦炭塔发生深度热裂化反应转化为焦炭及油气。经分馏依次得到富气、粗汽油、柴油和蜡油,过剩热则由塔顶冷却系统、顶循回流、柴油回流、中段回流和蜡油回流取走;

[0026]

主分馏塔1塔顶气体经第一循环水冷却器2冷至40℃进入气液分离罐3,分出不凝气和凝结粗汽油,不凝气进第一富气压缩机4-1和第二富气压缩机4-2压缩至1.3mpag冷却至40℃,再与解吸塔22塔顶气、经吸底油泵18泵入的吸收塔16塔底油混合进循环水冷却器15冷却至44℃,与压缩机一级出口气液分离罐13罐底油混合进凝缩油罐17,凝结粗汽油40℃经粗汽油泵5加压后送往吸收稳定部分的吸收塔16顶部;

[0027]

柴油从主分馏塔1第14层抽出经换热后分成两股:一股由作为热回流返回主分馏塔;另一股柴油换热后由柴油泵6抽出分成两股,一股作为贫柴油经贫富吸收油换热器7、贫柴油~热水换热器8、贫吸收柴油空冷器9、贫吸收柴油循环水冷却器10至45℃送到再吸收塔19顶部做吸收剂;另一股作为产品柴油经过换热后去汽柴油加氢精制装置原料缓冲罐;

[0028]

吸收塔16操作压力1.23mpag,从凝缩油罐17来的气体进入下部,从主分馏塔来的粗汽油及来自稳定塔作为补充吸收剂的循环稳定汽油进入吸收塔顶部,它们逆流接触,完成传质和传热,中间循环水冷却器则帮助实现热平衡;从吸收塔16塔顶出来的贫气送再吸收塔19底部,与来自主分馏塔的贫柴油逆流接触,以吸收其携带的≥c3组分,产品干气从塔顶排出,塔底富柴油经过经贫富吸收油换热器7返回主分馏塔;

[0029]

凝缩油自凝缩油罐17出来经解吸塔进料泵20加压后,经过凝缩油~稳定汽油换热器21与稳定汽油换热到55℃进解吸塔22顶部,解吸塔塔底重沸器23由主分馏塔的柴油回流

供热,解吸塔塔底脱乙烷汽油则经脱乙烷汽油~稳定汽油换热器24与稳定汽油换热至170℃进入稳定塔25,稳定塔塔底重沸器26由主分流塔中段回流供热,lpg轻组分从塔顶馏出,经空气冷却器31冷凝冷却到40.1℃进入稳定塔顶气液分液罐32,液化气一部分经稳定塔顶回流泵33加压作为冷回流,一部分经液化气产品泵34加压作为产品送出装置;塔底稳定汽油则依次经脱乙烷汽油~稳定汽油换热器24、凝缩油~稳定汽油换热器21、热水换热器27、空气冷却器28,第二循环水冷却器29冷却至40℃,经稳定汽油泵30加压后分成两路,一路作为补充吸收剂送吸收塔顶部,另一路则作为产品去汽柴油加氢精制装置原料缓冲罐。

[0030]

本发明实施例:

[0031]

将原来产品汽油送下游汽柴油加氢精制装置,改为产品汽油送再吸收塔下部,再吸收塔底富汽柴油经闪蒸后直接送下游汽柴油加氢精制装置,其闪蒸气送富气压缩机入口,并取消原贫柴油~富柴油换热器,其它管线流程不变。

[0032]

其工艺流程图如图2所示,具体工艺流程如下:

[0033]

来自焦炭塔的高温油气与来自常减压装置经过换热后的减压渣油在主分馏塔1脱过热段充分接触后,油气进入精馏段,液相进入提馏段,经加热炉进料泵送加热炉,在炉管内被快速加热到能够在焦炭塔内发生焦化反应的温度~550℃进焦炭塔,焦化油流入焦炭塔发生深度热裂化反应转化为焦炭及油气。经分馏依次得到富气、粗汽油、柴油和蜡油,过剩热则由塔顶冷却系统、顶循回流、柴油回流、中段回流和蜡油回流取走;

[0034]

主分馏塔1塔顶气体经第一循环水冷却器2冷至40℃进入气液分离罐3,分出不凝气和凝结粗汽油,不凝气与富汽柴油闪蒸气一起进第一富气压缩机4-1和第二富气压缩机4-2压缩至1.3mpag冷却至40℃,再与解吸塔22塔顶气、经吸底油泵18泵入的吸收塔16塔底油混合进循环水冷却器15冷却至44℃,与压缩机一级出口气液分离罐13罐底油混合进凝缩油罐17,凝结粗汽油40℃经粗汽油泵5加压后送往吸收稳定部分的吸收塔16顶部;

[0035]

柴油从主分馏塔1第14层抽出经换热后分成两股:一股由作为热回流返回主分馏塔;另一股作为产品柴油换热后由柴油泵6抽出,经贫富吸收油换热器7、贫柴油~热水换热器8、贫吸收柴油空冷器9、贫吸收柴油循环水冷却器10至45℃送到再吸收塔19顶部做吸收剂;

[0036]

吸收塔16操作压力1.23mpag,从凝缩油罐17来的气体进入下部,从主分馏塔来的粗汽油及来自稳定塔作为补充吸收剂的循环稳定汽油进入吸收塔顶部,它们逆流接触,完成传质和传热,中间循环水冷却器则帮助实现热平衡;从吸收塔16塔顶出来的贫气送再吸收塔19底部,与产品汽油及来自主分馏塔的产品柴油逆流接触,以吸收其携带的≥c3组分,产品干气从塔顶排出,塔底富汽柴油经过闪蒸罐11后直接进下游汽柴油加氢精制装置原料缓冲罐;

[0037]

凝缩油自凝缩油罐17出来经解吸塔进料泵20加压后,经过凝缩油~稳定汽油换热器21与稳定汽油换热到55℃进解吸塔22顶部,解吸塔塔底重沸器23由主分馏塔的柴油回流供热,解吸塔塔底脱乙烷汽油则经脱乙烷汽油~稳定汽油换热器24与稳定汽油换热至164.2℃进入稳定塔25,稳定塔塔底重沸器26由主分流塔中段回流供热,lpg轻组分从塔顶馏出,经空气冷却器31冷凝冷却到43.1℃进入稳定塔顶气液分液罐32,液化气一部分经稳定塔顶回流泵33加压作为冷回流,一部分经液化气产品泵34加压作为产品送出装置;塔底稳定汽油则依次经脱乙烷汽油~稳定汽油换热器24、凝缩油~稳定汽油换热器21、热水换

热器27、空气冷却器28,第二循环水冷却器29冷却至40℃,经稳定汽油泵30加压后分成两路,一路作为补充吸收剂送吸收塔顶部,另一路则是产品汽油送再吸收塔下部。

[0038]

下面以某180万吨/年延迟焦化装置为例,说明对比例和实施例的主要操作情况。

[0039]

表1对比例和实施例主分馏塔回流取热情况

[0040][0041]

表2对比例和实施例富气压缩机运行情况

[0042][0043]

*基于等熵压缩效率75%;

[0044]

表3对比例和实施例富气冷却负荷

[0045][0046]

表4对比例和实施例吸收塔中间冷却负荷

[0047][0048]

表5对比例和实施例补充吸收剂流量

[0049][0050]

表6对比例和实施例解吸塔再沸器运行情况

[0051][0052]

表7对比例和实施例稳定塔能耗行情况

[0053][0054]

从表1至表7可以看出,相比对比例,本发明:

[0055]

1、主分馏塔塔顶冷凝负荷下降4

×

104kcal/h、降幅0.4%;

[0056]

2、富气压缩机功耗增加20kw、增幅1.1%,折驱动透平3.5mpa蒸汽消耗减少0.35t/h;

[0057]

3、主分馏塔顶循多取热265

×

104kcal/h,折节省1.0mpa蒸汽5.3t/h;

[0058]

4、解吸塔减少再沸负荷371

×

104kcal/h(折1.0mpa蒸汽7.4t/h)、降幅42.8%;

[0059]

5、稳定塔增加再沸负荷7

×

104kcal/h(折当量3.5mpa蒸汽0.14t/h)、增幅2.0%;

[0060]

合计实施例节省蒸汽12.2t/h,基于蒸汽单价180元/t、装置年运行8400小时计算,实施例较比较例降低能耗成本1844.6万元/年。

[0061]

本发明工艺流程将产品汽油送再吸收塔下部及产品柴油送再吸收塔顶部做吸收剂,减少了补充吸收剂循环稳定汽油的流量,吸收稳定系统的循环加工量大幅降低,还不影响焦化装置的干气、液化气产品质量指标。关停了延迟焦化置富柴油回炼流程,未经回炼处理的富柴油即使含有一定量的汽油及lpg组分,也不会影响下游加氢精制装置的物料平衡,将出自焦化再吸收塔底的富汽柴油闪蒸后直接送汽柴油加氢精制装置,这样不但可以省去焦化的富柴油流程,降低主分馏塔的加工负荷,还基本不影响下游汽柴油加氢精制装置的物料平衡。

[0062]

如上所述,便可较好地实现本发明。

[0063]

本发明的实施方式并不受上述实施例的限制,其他任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1