一种电芬顿—铁还原法氧化煤的脱硫方法与流程

一种电芬顿

—

铁还原法氧化煤的脱硫方法

技术领域

[0001]

本发明涉及电化学法高级氧化技术(aops)脱硫领域,尤其涉及电芬顿法产生强氧化性的羟基自由基氧化脱除含硫高的煤燃料的技术领域。

背景技术:

[0002]

我国是世界唯一以煤炭为主的能源消耗大国,煤炭约占全国能源生产和消费的一半以上,煤耗占世界煤炭消费总量的20%多,而且我国高硫煤大多数用来燃烧,要降低和控制硫氧化物的污染,国家及时出台蜡限制和停产高硫煤的政策和措施,无疑近期内降低和缓解大气污染;然而,高硫煤仍是我国重要的煤炭资源,我国高硫煤品种齐全,既有高硫褐煤和烟煤,亦发现有高硫无烟煤。高硫煤中硫大部分为硫铁矿形态存在,也发现少数以有机硫为主的高硫煤,我国高硫煤的储量相当可观,寻求各种脱硫技术满足高硫煤在不同使用环境的利用。

[0003]

解决煤系燃料的硫高问题,除了在煤燃料使用过程中需要开发和应用一些脱硫技术外,开发对煤燃料直接脱硫技术也十分必要。

[0004]

煤燃料中大部分硫为碳键结合的有机硫,报道煤燃料直接脱硫的方法包括高温煅烧、溶剂抽提脱硫、碱金属化合物的化学处理、加氢脱硫、在真空中脱硫等。(1)高温煅烧,固体燃料中的c-s键键能高而不易断裂,因此在1400℃或更高温度下进行煤燃料脱硫是最直接和最有效的方法。煅烧过程温度越高脱硫率越高,一方面影响煅后焦的性能,另一方面能耗高、脱硫成本高。(2)溶剂抽提脱硫利用相似相溶原理用类似的化合物做浸渍溶剂,流程简单,但脱硫率低,一般不超过20%,且工业规模应用难度较大。(3)加氢脱硫是使用固定床对煤进行加热通入氢气,温度越高脱硫效果越好,反应温度为一千多度。(4)煤燃料真空脱硫,在1500℃下,保持2小时,粒径-150mm,真空度1pa。真空度提高了脱硫效率。更重要的优势是,可以通过高温煅烧来代替传统脱硫过程中的so2排放。上述脱硫方法在应用时,分别存在耗能、耗氢或不适合大规模工业化等问题限制了工业实施。

技术实现要素:

[0005]

发明目的:

[0006]

本发明提供一种电芬顿—铁还原法氧化煤的脱硫方法,其目的在于解决现有脱硫方法存在耗能、耗氢或不适合大规模工业化的问题。

[0007]

技术方案:

[0008]

一种电芬顿—铁还原法氧化煤的脱硫方法,包括如下步骤:

[0009]

(1)将煤加入一定比例的水后,磨制成粒度合格的水煤浆;

[0010]

(2)将步骤(1)中得到的水煤浆与feso4溶液充分混合后,静置1h~2h,与双氧水和酸液在无隔膜电解槽中混合,形成芬顿试剂氧化体系;

[0011]

(3)将步骤(2)中芬顿试剂氧化体系进行电化学反应,得到脱硫后的水煤浆;

[0012]

(4)将步骤(3)中脱硫后的水煤浆用水洗至中性,再过滤、干燥,得到脱硫后的煤

粉。

[0013]

步骤(1)中一定比例的水为按煤的质量占比50%

±

5%加入。

[0014]

步骤(1)中粒度合格的水煤浆为磨制成的水煤浆粒径控制在50~180um。

[0015]

步骤(2)中双氧水摩尔浓度为0.0546mol/l~0.12mol/l。

[0016]

步骤(2)中feso4溶液为feso4·

7h20溶液,feso4·

7h20的投加量为按预混的h2o2计量,摩尔比为h2o2:fe

2+

=70:1~7。

[0017]

步骤(2)中酸液为硫酸或者盐酸,调制芬顿试剂与水煤浆混合体系的ph为3

±

0.5。

[0018]

步骤(2)中无隔膜电解槽无隔膜电解槽电极以不锈钢作阴极和石墨作阳极,阴极和阳极的电极板之间相隔8~10cm的距离,阴极和阳极两端连接直流电源,电解槽下方通入空气。

[0019]

步骤(3)中电化学反应时间为3~5h,电解电压3~8v,空气流量1.5~2.5l/min,电流密度10~20ma/cm3。

[0020]

优点效果:

[0021]

本发明利用电芬顿—铁还原法生产

·

oh为氧化剂氧化脱除煤中的硫。本发明提供的只需加入少量化学试剂的煤脱硫方法,处理高硫煤粉,本发明处理后脱硫率可达40%~50%。耗能低,可以大幅度降低处理成本;而且设备相对简单,后处理简单,易于实现自动控制,环境友好型,适合大规模工业化。

附图说明

[0022]

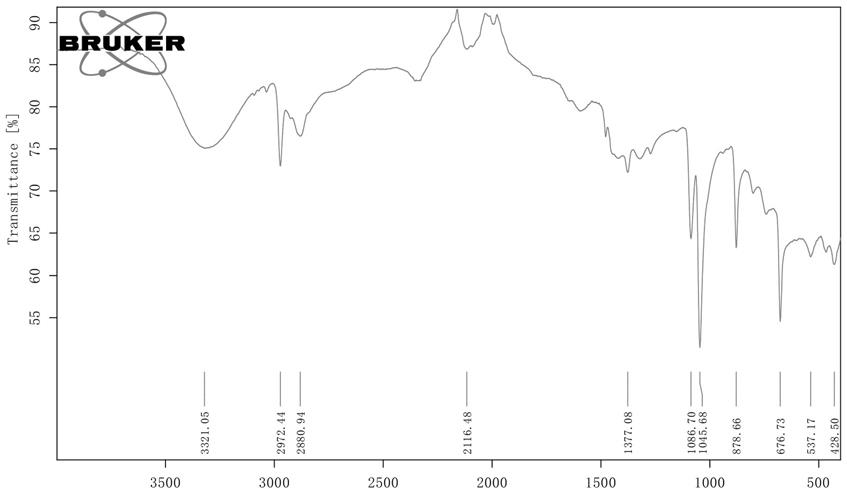

图1为煤脱硫前红外光谱图;

[0023]

图2为采用本方法煤脱硫后红外光谱图。

具体实施方式

[0024]

以下,对上述本发明和另外的技术特征作更详细的说明。

[0025]

电芬顿法(electr-fenton proeess)的研究始于20世纪80年代,是近年来在水处理技术中发展起来的一种基于芬顿(fenton)化学反应的电化学高级氧化技术。本发明选用电芬顿—铁还原法,电化学过程中在酸性介质中,芬顿试剂可由外界投加h2o2和fe

2+

,或利用电化学法产生fe

2+

和h2o2作为芬顿试剂的持续来源,从而节约了添加的试剂,具体为芬顿试剂中来源是外加的h2o2和通过o2在阴极得到两电子还原反应生成h2o2,h2o2能迅速与溶液中外加fe

2+

的发生芬顿反应,并产生强氧化能力的

·

oh和fe

3+

,而fe

3+

又能在阴极被还原成fe

2+

,还原得到的fe

2+

可以作为芬顿试剂的持续来源,反应产出强氧化能力的

·

oh氧化脱出煤中的硫。

[0026]

电芬顿法氧化煤脱硫净化工艺的显著特点是常压、常温下进行;脱硫氧化剂

·

oh在反应过程中产生,易得、费用便宜;电解工艺不会产生二次污染;电解过程中只需要控制电流、电压和曝气量。便于实现自动化控制;具有操作过程简单、低能耗、对环境友好型等优点。为煤的氧化脱硫提供了一种有效方法。

[0027]

一种电芬顿—铁还原法氧化煤脱硫方法,包括如下步骤:

[0028]

(1)将煤加入一定比例的水在湿式球磨机中,磨制成粒度合格的水煤浆;

[0029]

(2)将步骤(1)中得到的水煤浆与feso4溶液在搅拌槽中充分混合后,静置1h~2h

与双氧水和酸液在无隔膜电解槽中混合,配成芬顿试剂氧化体系;

[0030]

(3)电解槽在控稳电流、调节电压和空气量条件下,步骤(2)中芬顿试剂氧化体系进行电化学反应,即电解氧化脱硫反应,得到脱硫后的水煤浆;

[0031]

(4)将步骤(3)中脱硫后的水煤浆用水洗至中性,再过滤、干燥,即从水煤浆中过滤出固体物质,分离滤液后干燥,得到脱硫后的煤粉。

[0032]

本发明中的水为自来水,自来水的成本比较低,而且不影响实验结果。其他纯度更高的水(去离子水、纯化水等)同样适用,只是成本较高。

[0033]

步骤(1)中一定比例的水为按固体的质量占比50%

±

5%加入。

[0034]

步骤(1)中粒度合格的水煤浆为磨制成的水煤浆粒径控制在50~180um。

[0035]

步骤(2)中双氧水的添加量为,即电解液按芬顿试剂调配中,芬顿试剂溶液中h2o2摩尔浓度为0.0529mol/l~0.22mol/l,酸液为硫酸或者盐酸,调制芬顿试剂氧化体系的ph为3

±

0.5。

[0036]

步骤(2)中feso4溶液为feso4·

7h20溶液投加量按预混的h2o2计量,摩尔比为h2o2:fe

2+

=70:1~7。

[0037]

步骤(2)中无隔膜电解槽采用了一种非隔离电解槽,无隔膜电解槽电极以不锈钢作阴极和石墨作阳极,阴极和阳极的电极板之间相隔8~10cm的距离,阴极和阳极两端连接直流电源,调节电压,控制电流稳定在某一定值,电解槽下方通入空气并控制气流量起搅拌作用。

[0038]

步骤(3)中电化学反应时间为3~5h,电解电压3~8v,空气流量1.5~2.5l/min,电流密度10~20ma/cm3。

[0039]

电芬顿法氧化体系中30%h2o2加入量按水煤浆的质量计投加量6%~10%。即能控制芬顿试剂溶液中h2o2摩尔浓度为0.0529mol/l~0.22mol/l。

[0040]

本发明中电芬顿法的电解液和水煤浆混合液中煤的最终质量百分数为20-30%。

[0041]

实施例一:

[0042]

高硫精煤含硫量3.12%,取680g用球磨机370~380r/min加水340ml湿法磨60min制成水煤浆,粒径分布(煤浆干燥后测量)范围主要在50~180um。

[0043]

称取feso4(

·

7h2o),投加量按h2o2质量计为8.41g,与水煤浆混合搅拌后静置1h。

[0044]

30%的h2o2加入量按水煤浆总质量计算其投加量6%时。

[0045]

水煤浆混合液中水最终质量百分数为90.79%。

[0046]

用硫酸调制ph为2.5。

[0047]

控制电解电压3.0v、空气流量1.5l/min,电流密度10ma/cm3反应时间3h。

[0048]

氧化结束后,从电解液中过滤出精煤粉。

[0049]

氧化脱硫后滤出的精煤粉用自来水洗至中性,再滤出,干燥。

[0050]

脱硫后煤粉按gb/t 214-2007《煤中全硫的测定方法》测含硫量,测得上述实验条件下,处理前高硫精煤含硫量3.12%,脱硫后精煤平均含硫量1.835%,脱硫率为41.2%。

[0051]

实施例二:

[0052]

高硫精煤含硫量2.56%,取1700g用球磨机370~380r/min加水850ml湿法磨60min制成水煤浆,粒径分布(煤浆干燥后测量)范围主要在50~180um。

[0053]

称取feso4(

·

7h2o),投加量按h2o2质量计为245.29g,与水煤浆混合搅拌后静置

2h。

[0054]

30%的h2o2加入量按水煤浆总质量计算其投加量10%时。

[0055]

水煤浆混合液中水最终质量百分数为74.93%。

[0056]

用硫酸调制ph为2.5。

[0057]

控制电解电压8v、空气流量2.5l/min,电流密度20ma/cm3反应时间4h。

[0058]

氧化结束后,从水煤浆中过滤出煤粉。

[0059]

向氧化脱硫后滤出的煤粉用自来水洗至中性,再滤出,干燥。

[0060]

脱硫后煤粉按gb/t 214-2007《煤中全硫的测定方法》测含硫量,测得上述实验条件下,处理前高硫精煤含硫量2.56%,脱硫后高硫精煤平均含硫量1.4%,脱硫率为45.3%。

[0061]

实施例三:

[0062]

高硫煤含硫量3.0%,取680g用球磨机370~380r/min加水340ml湿法磨60min制成水煤浆,粒径分布(煤浆干燥后测量)范围主要在50~180um。

[0063]

称取feso4(

·

7h2o),投加量按h2o2质量计为8.41g,与水煤浆混合搅拌后静置1.5h。

[0064]

30%的h2o2加入量按水煤浆总质量计算其投加量6%时。

[0065]

水煤浆混合液中水最终质量百分数为90.79%。

[0066]

用硫酸调制ph为3.5。

[0067]

控制电解电压3.3v、空气流量1.5l/min,电流密度10ma/cm3反应时间3h。

[0068]

氧化结束后,从电解液中过滤出煤粉。

[0069]

氧化脱硫后滤出的煤粉用自来水洗至中性,再滤出,干燥。

[0070]

脱硫后煤粉按gb/t 214-2007《煤中全硫的测定方法》测含硫量,测得上述实验条件下,处理前高硫精煤的含硫量3.0%,脱硫后高硫精煤的平均含硫量1.779%,脱硫率为40.7%。

[0071]

实施例四:

[0072]

高硫煤含硫量2.5%,取1700g用球磨机370~380r/min加水850ml湿法磨60min制成水煤浆,粒径分布(煤浆干燥后测量)范围主要在50~180um。

[0073]

称取feso4(

·

7h2o),投加量按h2o2质量计为245.29g,与水煤浆混合搅拌后静置2h。

[0074]

30%的h2o2加入量按水煤浆总质量计算其投加量10%时。

[0075]

煤浆混合液中水最终质量百分数为74.93%。

[0076]

用硫酸调制ph为2.5。

[0077]

控制电解电压8v、空气流量2.5l/min,电流密度20ma/cm3反应时间4h。

[0078]

氧化结束后,从煤浆中过滤出煤粉。

[0079]

向氧化脱硫后滤出的煤粉用自来水洗至中性,再滤出,干燥。

[0080]

脱硫后煤粉按gb/t 214-2007《煤中全硫的测定方法》测含硫量,测得上述实验条件下,处理前高硫精煤的含硫量2.5%,脱硫后煤的平均含硫量1.39%,脱硫率为44.5%。

[0081]

实施例五:

[0082]

高硫精煤含硫量2.5%,取340g用球磨机370~380r/min加水170ml湿法磨60min制成煤浆,粒径分布范围主要在50~180um。

[0083]

称取feso4(

·

7h2o),投加量按h2o2质量计为9.6g,与煤浆混合搅拌后静置2h。

[0084]

30%的h2o2加入量按煤浆总质量计算其投加量7.2%时。

[0085]

煤浆混合液中水最终质量百分数为94.27%。

[0086]

用硫酸调制ph为3。

[0087]

控制电解电压6.3v、空气流量2l/min,电流密度20ma/cm3反应时间4h。

[0088]

氧化结束后,从煤浆中过滤出煤粉。

[0089]

向氧化脱硫后滤出的煤粉用水洗至中性,再滤出,干燥。

[0090]

脱硫后煤粉按gb/t 214-2007《煤中全硫的测定方法》测含硫量,测得上述实验条件下,处理前精煤含硫量2.5%,脱硫后精煤平均含硫量1.125%,脱硫率为55%。

[0091]

对比实施例

[0092]

国内某精煤含硫量1.5%,准确称取煤样340g,煤样经研磨、筛分制得200目以下,置于电解池中,加入电解质溶液,用恒速充气装置搅拌均匀成水煤浆,接通电源。电流1.0a,煤浆浓度0.03g/ml,电解质浓度为0.4mo1/l,电解时间6h。以去离子水反复冲洗电极至中性,过滤、洗涤、烘干、称重。测得电解后精煤硫含量1.134%,脱除率为20.5%。

[0093]

本实验方法

[0094]

国内某煤含硫量1.5%(与对比实验所用煤相同),取340g用球磨机370~380r/min加水170ml湿法磨60min制成煤浆,粒径分布范围主要在50~180um。

[0095]

称取feso4(

·

7h2o),投加量按h2o2质量计为9.6g,与煤浆混合搅拌后静置2h。

[0096]

30%的h2o2加入量按煤浆总质量计算其投加量7.2%时。

[0097]

煤浆混合液中水最终质量百分数为94.27%。

[0098]

用硫酸调制ph为3。

[0099]

控制电解电压7v、空气流量2.5l/min,电流密度20ma/cm3反应时间3h。

[0100]

氧化结束后,从煤浆中过滤出煤粉。

[0101]

向氧化脱硫后滤出的煤粉用水洗至中性,再滤出,干燥。

[0102]

脱硫后煤粉按gb/t 214-2007《煤中全硫的测定方法》测含硫量,测得上述实验条件下,处理前精煤含硫量2.5%,脱硫后精煤平均含硫量1.2%,脱硫率为52%。

[0103]

图1为煤脱硫前的红外光谱图,图2为采用本发明方法对煤进行脱硫后的红外光谱图,图2中消失的744.62cm-1、534.94cm-1、428.80cm-1的吸收峰为有机硫-s-s-、-sh、a-s-a、噻吩和fes,即图2与图1对比可知,采用本方法对煤脱硫后,煤中硫含量显著降低。

[0104]

本发明与现有技术相比较本发明的有益效果在于本发明能耗低、过程简单,处理含硫量高的煤,本发明处理后脱硫率可达40%~55%。

[0105]

本发明电芬顿法氧化煤脱硫净化工艺的显著特点是常压、常温下进行;脱硫氧化剂

·

oh在反应过程中产生,易得、费用便宜;电解工艺不会产生二次污染。

[0106]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,在以上实施例限定的水添加量、水煤浆粒径、双氧水的添加量、feso4·

7h20溶液投加量以及限定的ph范围的实验条件之外,经有限次实验同样能够达到脱硫或者降低成本的目的,同样属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1