一种沿长向变炉墙厚度的燃烧室结构的制作方法

1.本实用新型涉及一种焦炉燃烧室结构,尤其涉及一种沿长向变炉墙厚度的燃烧室结构。

背景技术:

2.在焦化行业中,焦炉作为炼焦单元,其显著特点是单位产品能耗高、废气排放量大以及会产生氮氧化物等有害气体。鉴于节能减排以及环境保护的迫切要求,焦炉结构也在不断改进完善,如采用废气循环、多段加热等方式。

3.在传统的燃烧室结构中,沿机侧

‑

焦侧即燃烧室长向,炉墙的厚度是均匀一致的,这种结构方式比较简单。但是,为了减小推焦阻力,便于推焦,炭化室要有一定的锥度,因此焦侧的炭化室宽度大于机侧的炭化室宽度。机焦两侧存在锥度对顶装焦炉和捣固焦炉具有不同的影响。对于顶装焦炉,会导致机焦两侧的装煤量不同,焦侧装煤量较机侧装煤量大,根据理论及实际生产经验计算,机侧与焦侧耗热量的比值等于两侧炭化室平均宽度比的1.8次方。对于捣固焦炉,机侧和焦侧的煤饼宽度相同,但是煤饼与炉墙的间隙不同,故传热系数不同,导致焦侧较机侧所需的煤气量多,而且焦侧的燃烧更剧烈、立火道温度更高,最终造成焦炉炼焦耗热量高、氮氧化物生成量大的后果。

4.申请公布号为cn 111269727 a的中国专利申请公开的“一种多段加热式焦炉燃烧室调节口结构”,焦炉燃烧室的立火道隔墙内设分段加热式单通道或分段加热式双通道;分段加热式单通道为燃料通道或空气通道;分段加热式双通道为燃料通道和空气通道;立火道隔墙在对应燃烧室中上部的位置设突出于墙体外的调节口座,调节口座内设孔道,孔道的下端口与对应的燃料通道和/或空气通道连通,孔道的上端口与对应的立火道连通,通过设于调节口座上的调节砖能够将孔道的上端口部分或全部封闭。采用该技术方案可在焦炉生产运行过程中通过炉顶窥视孔对位于燃烧室上部的燃料出口或空气出口的开度大小进行调节,根据需要重新调整不同段气量的分配比例,从而改善燃烧室长向温度的均匀性,减少热损失的同时改善焦炭质量。该技术方案中,立火道隔墙的结构较为复杂,用于砌筑立火道隔墙的砖型增多,只适用于大型焦炉。

技术实现要素:

5.本实用新型提供了一种沿长向变炉墙厚度的燃烧室结构,通过燃烧室沿长向炉墙厚度的改变,有效调节不同立火道的传热效果;在炉墙较薄处,传热效率提高,故焦炉生产时总体所需加热煤气量减少,炼焦耗热量降低,立火道温度降低,氮氧化物的生成量减少,从而在源头治理上实现节能减排环保的目的。

6.为了达到上述目的,本实用新型采用以下技术方案实现:

7.一种沿长向变炉墙厚度的燃烧室结构,燃烧室由炉墙、机侧炉头、焦侧炉头组成,并且由立火道隔墙分隔为多个立火道;所述炉墙由炉墙砖砌筑而成,所述立火道隔墙由隔墙砖砌筑而成;所述炉墙自机侧至焦侧分为3个部分,即机侧炉头炉墙、主体炉墙及焦侧炉

头炉墙;其中,主体炉墙的厚度沿机侧至焦侧的方向由厚变薄。

8.所述主体炉墙沿燃烧室长向分为多段,且各段炉墙的厚度自机侧至焦侧依次递减。

9.所述炉墙朝向炭化室一侧的墙面为平面。

10.所述主体炉墙的厚度变化范围为80~115mm。

11.相邻2层炉墙砖之间采用砖沟砖舌形式连接。

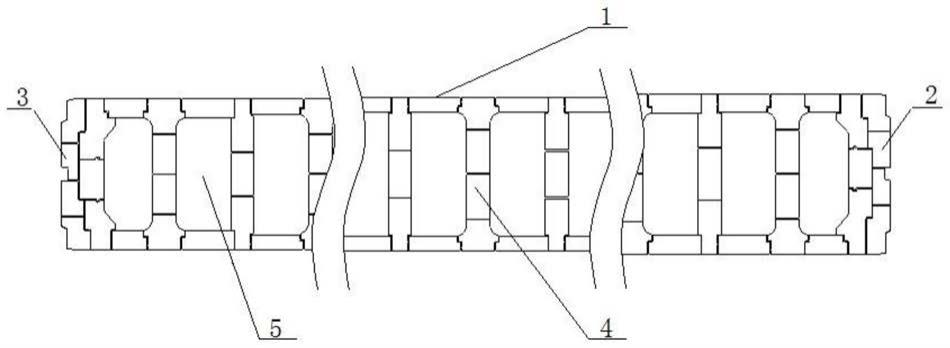

12.所述炉墙砖与隔墙砖之间采用咬合缝方式连接。

13.所述机侧炉头炉墙的长度为机侧炉头2对立火道的长度。

14.所述焦侧炉头炉墙的长度为焦侧炉头2对立火道的长度。

15.与现有技术相比,本实用新型的有益效果是:

16.通过燃烧室沿长向炉墙厚度的改变,有效调节不同立火道的传热效果;在炉墙较薄处,传热效率提高,故焦炉生产时总体所需加热煤气量减少,炼焦耗热量降低,立火道温度降低,氮氧化物的生成量减少,从而在源头治理上实现节能减排环保的目的。

附图说明

17.图1是本实用新型所述一种沿长向变炉墙厚度的燃烧室结构的示意图。

18.图中:1.炉墙 2.机侧炉头 3.焦侧炉头 4.立火道隔墙 5.立火道

具体实施方式

19.下面结合附图对本实用新型的具体实施方式作进一步说明:

20.如图1所示,本实用新型所述一种沿长向变炉墙厚度的燃烧室结构,燃烧室由炉墙1、机侧炉头2、焦侧炉头3组成,并且由立火道隔墙4分隔为多个立火道5;所述炉墙1由炉墙砖砌筑而成;所述炉墙1自机侧至焦侧分为2个部分,即主体炉墙及焦侧炉墙;其中,主体炉墙的厚度沿机侧至焦侧的方向由厚变薄。

21.所述主体炉墙沿燃烧室长向分为多段,且各段炉墙的厚度自机侧至焦侧依次递减。

22.所述炉墙1朝向炭化室一侧的墙面为平面。

23.所述主体炉墙的厚度变化范围为80~115mm。

24.相邻2层炉墙砖之间采用砖沟砖舌形式连接。

25.所述炉墙砖与隔墙砖之间采用咬合缝方式连接。

26.所述机侧炉头炉墙的长度为机侧炉头2一端2对立火道的长度。

27.所述焦侧炉头炉墙的长度为焦侧炉头2一端2对立火道的长度。

28.以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。下述实施例中所用方法如无特别说明均为常规方法。

29.【实施例】

30.如图1所示,本实施例中,燃烧室和炭化室间隔设置,燃烧室与炭化室通过炉墙分隔。燃烧室由沿机侧

‑

焦侧(即长向)分隔的18对立火道组成,标记为1#~36#立火道。其中1#立火道~2#立火道为机侧炉头炉墙,3#立火道~34#立火道之间的区域为主体炉墙,35#立

火道~36#立火道为焦侧炉头炉墙。

31.机侧炉头炉墙即1#~2#立火道对应的炉墙厚度为100mm。

32.主体炉墙的厚度变化如下:3#立火道对应的炉墙厚度为115mm,4#立火道对应的炉墙厚度为110mm,5#立火道~8#立火道对应的炉墙厚度为105mm,9#立火道~12#立火道对应的炉墙厚度为100mm,13#立火道~16#立火道对应的炉墙厚度为95mm,17#立火道~24#立火道对应的炉墙厚度为90mm,25#立火道~32#立火道对应的炉墙厚度为85mm,33#立火道~34#立火道对应的炉墙厚度为80mm。

33.焦侧炉头炉墙即35#~36#立火道对应的炉墙厚度为100mm,以保证与焦侧炉头的连接强度。

34.炉墙砖与隔墙砖之间采用咬合缝方式连接,相邻2层炉墙砖之间采用砖沟砖舌方式连接。

35.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种沿长向变炉墙厚度的燃烧室结构,燃烧室由炉墙、机侧炉头、焦侧炉头组成,并且由立火道隔墙分隔为多个立火道;所述炉墙由炉墙砖砌筑而成,所述立火道隔墙由隔墙砖砌筑而成;其特征在于,所述炉墙自机侧至焦侧分为3个部分,即机侧炉头炉墙、主体炉墙及焦侧炉头炉墙;其中,主体炉墙的厚度沿机侧至焦侧的方向由厚变薄。2.根据权利要求1所述的一种沿长向变炉墙厚度的燃烧室结构,其特征在于,所述主体炉墙沿燃烧室长向分为多段,且各段炉墙的厚度自机侧至焦侧依次递减。3.根据权利要求1所述的一种沿长向变炉墙厚度的燃烧室结构,其特征在于,所述炉墙朝向炭化室一侧的墙面为平面。4.根据权利要求1所述的一种沿长向变炉墙厚度的燃烧室结构,其特征在于,所述主体炉墙的厚度变化范围为80~115mm。5.根据权利要求1所述的一种沿长向变炉墙厚度的燃烧室结构,其特征在于,相邻2层炉墙砖之间采用砖沟砖舌形式连接。6.根据权利要求1所述的一种沿长向变炉墙厚度的燃烧室结构,其特征在于,所述炉墙砖与隔墙砖之间采用咬合缝方式连接。7.根据权利要求1所述的一种沿长向变炉墙厚度的燃烧室结构,其特征在于,所述机侧炉头炉墙的长度为机侧炉头2对立火道的长度。8.根据权利要求1所述的一种沿长向变炉墙厚度的燃烧室结构,其特征在于,所述焦侧炉头炉墙的长度为焦侧炉头2对立火道的长度。

技术总结

本实用新型涉及一种沿长向变炉墙厚度的燃烧室结构,燃烧室由炉墙、机侧炉头、焦侧炉头组成,并且由立火道隔墙分隔为多个立火道;所述炉墙由炉墙砖砌筑而成,所述立火道隔墙由隔墙砖砌筑而成;所述炉墙自机侧至焦侧分为3个部分,即机侧炉头炉墙、主体炉墙及焦侧炉头炉墙;其中,主体炉墙的厚度沿机侧至焦侧的方向由厚变薄。本实用新型通过燃烧室沿长向炉墙厚度的改变,有效调节不同立火道的传热效果;在炉墙较薄处,传热效率提高,故焦炉生产时总体所需加热煤气量减少,炼焦耗热量降低,立火道温度降低,氮氧化物的生成量减少,从而在源头治理上实现节能减排环保的目的。治理上实现节能减排环保的目的。治理上实现节能减排环保的目的。

技术研发人员:邢高建 韩龙 杨俊峰 郝传松

受保护的技术使用者:中冶焦耐(大连)工程技术有限公司

技术研发日:2020.11.26

技术公布日:2021/9/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1