一种用于涡轮叶片的凹坑逆向气膜孔结构的制作方法

[0001]

本发明涉及燃气轮机涡轮叶片的冷却技术,具体地说,涉及一种用于涡轮叶片的凹坑逆向气膜孔结构。

背景技术:

[0002]

随着航空发动机的快速发展,涡轮进口温度不断提高,先进发动机的涡轮进口温度已达到2000k左右,这已远远超出了涡轮叶片材料的耐热极限。目前,航空发动机中广泛采用气膜冷却技术对涡轮叶片进行冷却。气膜冷却是应用在燃气轮机叶片上的冷却技术,是指内部冷却空气通过离散的孔或槽缝流出,在叶片表面附近形成温度较低的冷气膜,将壁面同高温燃气隔离,并带走部分高温燃气或明亮火焰对壁面的辐射热量,从而起到良好的保护作用,以达到叶片不被高温燃气烧坏的目的。

[0003]

最初的气膜冷却结构是离散圆柱气膜孔,随着涡轮进口温度的增加,离散孔的冷却能力已经不足,其孔与孔之间的区域是被冷却的薄弱区域。圆柱形气膜孔由于其易加工的特性,被广泛用于现代涡轮叶片中。逆向气膜孔结构是指气膜孔射流方向与主流相反,逆向射流相比于正向射流可以提高展向扩散能力,以解决圆柱孔的气膜射流展向覆盖不足的问题。但位于气膜孔出口方向与主流相反,主流与二次流碰撞大大增加了压力损失,而凹坑会降低碰撞处的压力,降低压力损失。

技术实现要素:

[0004]

为了避免现有技术存在的不足,本发明提出一种用于涡轮叶片的凹坑逆向气膜孔结构;该凹坑逆向气膜孔结构可继续提高横槽孔射流的展向覆盖范围,并减小其流动阻力,降低压力损失。

[0005]

本发明解决其技术问题所采用的技术方案是:包括气膜孔板、气膜孔、鱼鳞型凹坑、内冷通道、压力面鱼鳞型凹坑气膜孔、吸力面鱼鳞型凹坑气膜孔,在涡轮叶片的压力面设置压力面鱼鳞型凹坑气膜孔,吸力面设置吸力面鱼鳞型凹坑气膜孔,气膜孔与内冷通道相通,其特征在于在逆向气膜孔出口部位布置鱼鳞型凹坑,气膜孔出口位于鱼鳞型凹坑底部,所述鱼鳞型凹坑的横截面为抛物线型,鱼鳞型凹坑间距与气膜孔的展向间距相同,且沿气膜孔板展向排列;

[0006]

所述鱼鳞型凹坑的深度p取值范围为0.3d

f

~1d

f

,鱼鳞型凹坑的中截面宽度h取值范围为1.5d

f

~2.5d

f

,鱼鳞型凹坑的展向扩张角α取值范围为20~35

°

;

[0007]

所述气膜孔直径d

f

的取值范围为0.3~2mm,气膜孔流向倾角θ的取值范围为30~60

°

;鱼鳞型凹坑间距s与气膜孔的展向间距相同,取值范围为3d

f

~7d

f

。

[0008]

所述气膜孔的出口下缘与鱼鳞型凹坑底部平齐。

[0009]

有益效果

[0010]

本发明提出的一种用于涡轮叶片的凹坑逆向气膜孔结构,是在逆向气膜孔出口设置鱼鳞型凹坑。鱼鳞型凹坑的横截面为抛物线型,鱼鳞型凹坑间距与气膜孔的展向间距相

同,气膜孔出口位于鱼鳞型凹坑底部。二次流冷却气体从气膜孔流出后与主流进行掺混,逆向射流与主流碰撞后流向速度分量减小,横向速度分量增加,因此逆向射流相比正向射流可以更好的贴附壁面并且具有较好的横向扩散;另外,鱼鳞型凹坑可减小主流与二次流掺混造成的流动损失,增强二次流的横向扩散,使得气膜孔中的冷却气流在凹坑内展向扩散后再流过被冷却壁面,射流的展向覆盖能力大大提升。

[0011]

本发明用于涡轮叶片的凹坑逆向气膜孔结构与平板逆向射流孔相比,鱼鳞型凹坑可以实现减小主流与二次流的掺混压力,从而降低掺混时的压力损失。同时,保证二次流冷气不会被主流完全冲散,在出口下游处依然能保持一定的冷却性能。

[0012]

本发明用于涡轮叶片的凹坑逆向气膜孔结构的鱼鳞型凹坑内会形成一个低压区域,二次流与主流掺混后由于压力作用会更加贴合壁面,提高壁面冷却效率,降低表面热流密度,以达到保护壁面的效果。

附图说明

[0013]

下面结合附图和实施方式对本发明一种用于涡轮叶片的凹坑逆向气膜孔结构作进一步详细说明。

[0014]

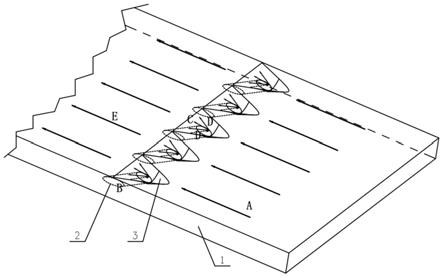

图1为本发明凹坑逆向气膜孔结构示意图。

[0015]

图2为本发明凹坑逆向气膜孔结构俯视图。

[0016]

图3为本发明凹坑逆向气膜孔结构剖视图。

[0017]

图4为本发明凹坑逆向气膜孔结构布置在涡轮叶片上位置示意图。

[0018]

图中

[0019]

1.气膜孔板 2.气膜孔 3.鱼鳞型凹坑 4.内冷通道 5.压力面鱼鳞型凹坑气膜孔 6.吸力面鱼鳞型凹坑气膜孔

[0020]

a.主流燃气 b.冷却气流 c.气膜孔中心出流 d.气膜孔侧向出流 e.冷却气膜 d

f

.气膜孔直径 θ.气膜孔流向倾角 s.鱼鳞型凹坑间距 p.鱼鳞型凹坑深度 h.鱼鳞型凹坑中截面宽度 α.鱼鳞型凹坑展向扩张角

具体实施方式

[0021]

本实施例是一种用于涡轮叶片的凹坑逆向气膜孔结构。

[0022]

参阅图1、图2、图3、图4,本实施例用于涡轮叶片的凹坑逆向气膜孔结构,由气膜孔板1、气膜孔2、鱼鳞型凹坑3、内冷通道4、压力面鱼鳞型凹坑气膜孔5、吸力面鱼鳞型凹坑气膜孔6组成,在涡轮叶片的压力面设置压力面鱼鳞型凹坑气膜孔5,吸力面设置吸力面鱼鳞型凹坑气膜孔6,气膜孔2与内冷通道4相通;其中,在逆向气膜孔2出口部位设置鱼鳞型凹坑3,气膜孔2出口位于鱼鳞型凹坑3底部。鱼鳞型凹坑的横截面为抛物线型,鱼鳞型凹坑间距与气膜孔2的展向间距相同,且沿气膜孔板1展向排列。鱼鳞型凹坑3的深度p取值范围为0.3d

f

~1d

f

,鱼鳞型凹坑3的中截面宽度h取值范围为1.5d

f

~2.5d

f

,鱼鳞型凹坑3的展向扩张角α取值范围为20~35

°

。气膜孔2的出口下缘与鱼鳞型凹坑3底部平齐。

[0023]

本实施例中,冷却气流b沿着带一定倾角的气膜孔流出,其中气膜孔中心出流c与主流燃气a在鱼鳞型凹坑3底部碰撞,随后沿鱼鳞型凹坑3后缘流出形成冷却气膜;一部分则因为鱼鳞型凹坑3与碰撞的作用,在凹坑内展向流动,形成气膜孔侧向出流d。由于主流与二

次流的碰撞作用,气膜孔侧向出流d具有了横向流动速度,等于增大了气膜孔下游冷却气膜e的宽度,同时,这种凹坑几何结构改变了气膜孔下游射流内旋转涡对的旋向,产生的正卷涡对可以“压迫”气膜更好地贴附于壁面而不产生分离,具有非常好的冷却效果。另一方面鱼鳞型凹坑可以减少主流与二次流碰撞时的压力,从而降低掺混时的压力损失。

[0024]

鱼鳞型凹坑气膜孔的结构要求:

[0025]

1.气膜孔2直径d

f

的取值范围为0.3~2mm,气膜孔流向倾角θ的取值范围为30~60

°

;

[0026]

2.鱼鳞型凹坑3间距s与气膜孔2的展向间距相同,取值范围为3d

f

~7d

f

;其中气膜孔2出口位于鱼鳞型凹坑3底部;鱼鳞型凹坑3的深度p取值范围为0.3d

f

~1d

f

,鱼鳞型凹坑3的中截面宽度h取值范围为1.5d

f

~2.5d

f

,鱼鳞型凹坑3的展向扩张角α取值范围为20~35

°

。

[0027]

实施例一

[0028]

本实施例是用于涡轮叶片的凹坑逆向气膜孔结构。在涡轮叶片的压力面布置压力面鱼鳞型凹坑气膜孔5,吸力面布置吸力面鱼鳞型凹坑气膜孔6,气膜孔2与内冷通道4相通;其中,在逆向气膜孔2出口部位设置鱼鳞型凹坑3,气膜孔2出口位于鱼鳞型凹坑3底部。

[0029]

气膜孔2直径d

f

为1mm,气膜孔2流向倾角θ为30

°

。

[0030]

鱼鳞型凹坑3间距s与气膜孔2的展向间距相同,取5倍d

f

其值为5mm。

[0031]

鱼鳞型凹坑3的深度p为0.8d

f

,其值为0.8mm。鱼鳞型凹坑3的中截面宽度h为2.5d

f

,其值为2.5mm。鱼鳞型凹坑展向扩张角α为25

°

。其中气膜孔2的出口下缘与鱼鳞型凹坑3底部平齐。

[0032]

本实施例中,鱼鳞型凹坑3中截面宽度为h为2.5d

f

,鱼鳞型凹坑展向扩张角α为25

°

,在其取值范围内属于较大的值。较大的截面宽度以及扩张角可以有效增加二次流出流后的横向速度,增加气膜的展向覆盖范围,减小壁面的局部热应力。鱼鳞型凹坑深度p选取0.8d

f

可以有效地减小凹坑内的掺混压力,使得气膜出流后更加贴合壁面,增加气膜的冷却效率,降低壁面热流密度。

[0033]

实施例二

[0034]

本实施例是用于涡轮叶片的凹坑逆向气膜孔结构。在涡轮叶片的压力面布置压力面鱼鳞型凹坑气膜孔5,吸力面布置吸力面鱼鳞型凹坑气膜孔6,气膜孔2与内冷通道4相通;其中,在逆向气膜孔2出口部位设置鱼鳞型凹坑3,气膜孔2出口位于鱼鳞型凹坑3底部。

[0035]

气膜孔2直径d

f

为1mm,气膜孔2流向倾角θ为35

°

。

[0036]

鱼鳞型凹坑3间距s与气膜孔2的展向间距相同,取5倍d

f

其值为5mm。

[0037]

鱼鳞型凹坑3的深度p为0.4d

f

,其值为0.4mm。鱼鳞型凹坑3的中截面宽度h为1.8d

f

,其值为1.8mm。鱼鳞型凹坑3的展向扩张角α为20

°

。其中气膜孔2的出口下缘与鱼鳞型凹坑3底部平齐。

[0038]

本实施例中的鱼鳞型凹坑3的深度p更小,有利于减小主流与二次流碰撞时的压力损失,同时也会减弱凹坑出流的垂直方向动量,利于气膜对叶片的覆盖。同时,较小的凹坑截面宽度与扩张角可以减小与二次流掺混的主流气量,增加二次流的质量流量比,使得气膜孔中的冷却气流在凹坑内展向扩散后再流过被冷却壁面,射流的展向覆盖能力大大提升,增加气膜下游的冷却效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1