一种新型混凝土风电塔筒连接体系的制作方法

[0001]

本发明涉及塔筒技术领域,具体涉及一种新型混凝土风电塔筒连接体系。

背景技术:

[0002]

现代工业的快速发展,人类对能源的需求急剧增加,与此同时气候变化和环境保护问题也日益引起人们的关注和忧虑。风能作为一种可再生资源,具有绿色清洁、价格低廉等优势。传统的混凝土塔筒接缝处需要现场灌浆养护,以致施工工序较多,安装周期较长。

[0003]

装配式建筑具有节约资源、减少劳动力、绿色环保、提高生产效率、缩短施工周期、标准化生产、提升建筑综合经济效益等诸多优点。近年来,在各级政府的大力支持,预制装配式建筑得到了快速的发展。塔筒采用分块和分段拼装,部件在工厂预制,运输到工地现场通过起重设备进行吊装,因此安装在预制部件上的起重吊点连接件对于起模和吊装施工尤为重要。为了推进预制装配式混凝土结构的发展,研究和提出一种具有良好力学性能,即可用作吊点又可用于构件连接、实现先安装再浇筑构件接缝,方便施工的连接体系具有重要的工程价值。现有连接体系没有将预制构件吊点与连接节点相结合。

技术实现要素:

[0004]

针对现有技术中的缺陷,本发明提供的一种新型混凝土风电塔筒连接体系,解决了现有连接体系没有将预制构件吊点与连接节点相结合的技术问题。

[0005]

为了实现上述目的,本发明通过如下技术方案来实现:一种新型混凝土风电塔筒连接体系,设置于塔筒上,所述塔筒由多个预制构件拼接而成,所述连接体系至少包括相邻设置的第一预制板和第二预制板;所述第一预制板朝向第二预制板一侧设有第一连接板和第二连接板;所述第一连接板经第一预制板内部穿出后朝向第二预制板一侧延伸,且所述第一连接板的宽度方向与第一预制板板面垂直;所述第二连接板经第一预制板内部穿出后朝向第二预制板一侧延伸,且所述第二连接板的宽度方向与第一预制板板面平行;所述第二预制板朝向第一预制板一侧也对应设有所述第一连接板和第二连接板,且两相对设置的第一连接板及两相对设置的第二连接板均分别通过螺栓连接;所述预制板内还设有抗劈裂钢筋、抗拔钢筋和分布钢筋;所述第一连接板嵌入预制板内部的板面上至少设有第一通孔和第二通孔,所述第一通孔和第二通孔沿第一连接板长度方向间隔设置,所述第一通孔和所述第二通孔内均分别穿设所述抗劈裂钢筋,所述抗劈裂钢筋沿第一通孔中心线方向延伸设置;所述第一通孔内设有所述抗拔钢筋,所述抗拔钢筋呈u型,所述抗拔钢筋中部穿过第一通孔且两端朝向预制板内部延伸;所述第二连接板嵌入预制板内部的板面上至少设有第三通孔,所述第三通孔内也设有所述抗拔钢筋,所述抗拔钢筋中部穿过第三通孔且两端朝向预制板内部延伸;所述分布钢筋也呈u型,所述分布钢筋中部绕过两根所述抗劈裂钢筋且两端朝向预制板内部延伸,所述分布钢筋有多个,多个所述分布钢筋沿抗劈裂钢筋延伸方向间隔设置;所述抗劈裂钢筋、抗拔钢筋和分布钢筋的尾

端均设有弯钩。

[0006]

可选地,所述第一预制板朝向第二预制板一侧至少设有两个第一连接板,相邻两个所述第一连接板之间至少设有一个第二连接板。

[0007]

可选地,所述第一预制板与第二预制板绕塔筒周向或轴向设置。

[0008]

可选地,所述第一连接板和所述第二连接板嵌入预制板一端均设有端板。

[0009]

可选地,所述第一连接板、第二连接板和端板均为高强度钢材。

[0010]

可选地,所述端板远离连接板一侧设有限位槽,所述限位槽的延伸方向与第一连接板的宽度方向一致,所述限位槽内设有抗压杆,所述抗压杆两端分别与预制板相对的两侧面平齐。

[0011]

可选地,所述限位槽为梯形开口槽,所述梯形开口槽的槽口宽度小于槽底宽度,所述抗压杆外轮廓与梯形开口槽相适应。

[0012]

可选地,所述抗压杆两端均设有支架,所述支架底面与预制板板面平齐。

[0013]

可选地,所述抗压杆包括第一杆体和第二杆体,所述第一杆体与第二杆体滑动连接,所述第一杆体与第二杆体之间设有弹簧,所述弹簧一端与第一杆体固定连接,所述弹簧另一端与第二杆体固定连接。

[0014]

可选地,所述第一杆体朝向第二杆体一侧设有导向杆,所述第二杆体朝向第一杆体一侧设有导向孔,所述导向杆伸入导向孔内,所述弹簧套设在导向杆外周。

[0015]

由上述技术方案可知,本发明的有益效果:本发明提供的一种新型混凝土风电塔筒连接体系,设置于塔筒上,所述塔筒由多个预制构件拼接而成,至少包括相邻设置的第一预制板和第二预制板;所述第一预制板朝向第二预制板一侧设有第一连接板和第二连接板;所述第二预制板朝向第一预制板一侧也对应设有所述第一连接板和第二连接板,且两相对设置的第一连接板及两相对设置的第二连接板均分别通过螺栓连接;所述预制板内还设有抗劈裂钢筋、抗拔钢筋和分布钢筋。所述第一连接板的宽度方向与第一预制板板面垂直,所述第二连接板的宽度方向与第一预制板板面平行,以加强塔筒周向及轴向抗弯剪能力;同时,第一连接板的螺栓连接孔可作为吊点使用;所述抗劈裂钢筋提高了塔筒抗剪承载力,所述抗拔钢筋提高了各连接板的抗拔能力,所述分布钢筋增加了预制板与连接板、抗劈裂钢筋及抗拔钢筋的整体性。该连接体系受力性能优越,可实现大型塔筒预制混凝土构件先装配后浇筑连接的目的,提高施工效率。

附图说明

[0016]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

[0017]

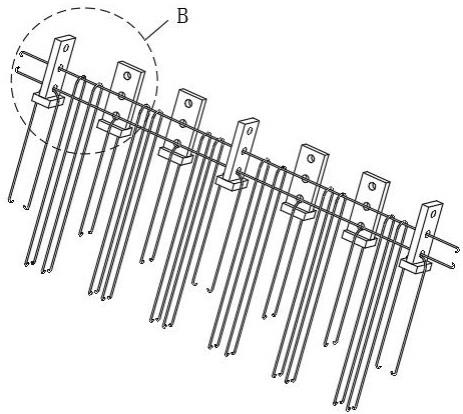

图1为塔筒的结构示意图;图2为预制板拼接示意图;图3为图2中a处的放大图;图4为塔筒连接体系的结构示意图;图5为图4中b处的放大图;图6为塔筒连接体系另一实施例的结构示意图;

图7为图6中c处的放大图;图8为端板的结构示意图;图9为抗压杆的结构示意图;附图标记:1-预制构件、2-第一连接板、3-第二连接板、4-端板、5-螺栓、6-抗劈裂钢筋、7-抗拔钢筋、8-分布钢筋、9-抗压杆;11-第一预制板、12-第二预制板、13第三预制板、21-第一通孔、22-第二通孔、31-第三通孔、41-限位槽、91-第一杆体、92-第二杆体、93-导向杆、94-导向孔、95-弹簧、96-支架。

具体实施方式

[0018]

下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

[0019]

需要注意的是,除非另有说明,本申请使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

[0020]

请参阅图1-5,本申请提供的一种新型混凝土风电塔筒连接体系,设置于塔筒上,所述塔筒由多个预制构件1拼接而成。所述连接体系至少包括相邻设置的第一预制板11和第二预制板12。所述第一预制板11朝向第二预制板12一侧设有第一连接板2和第二连接板3;所述第一连接板2经第一预制板11内部穿出后朝向第二预制板12一侧延伸,且所述第一连接板2的宽度方向与第一预制板11板面垂直;所述第二连接板3经第一预制板11内部穿出后朝向第二预制板12一侧延伸,且所述第二连接板3的宽度方向与第一预制板11板面平行,即第一连接板2与第二连接板3相互垂直。所述第二预制板12朝向第一预制板11一侧也对应设有所述第一连接板2和第二连接板3,且两相对设置的第一连接板2及两相对设置的第二连接板3均分别通过螺栓连接,以使得第一预制板11与第二预制板12稳固拼接。优选地,所述第一连接板2和第二连接板3均采用屈服强度较高的高强度钢材制成,由于第一连接板2的宽度方向与第一预制板11板面垂直,故在预制板起模和起吊时承载弯矩能力较强,因此可将第一连接板2作为吊点使用,能够满足大型预制构件1起模和起吊时的需求。所述第一预制板11和第二预制板12均为混凝土板。

[0021]

所述预制板内还设有抗劈裂钢筋6、抗拔钢筋7和分布钢筋8。所述第一连接板2嵌入预制板内部的板面上至少设有第一通孔21和第二通孔22,所述第一通孔21和第二通孔22沿第一连接板2长度方向间隔设置,所述第一通孔21和所述第二通孔22内均分别穿设所述抗劈裂钢筋6,所述抗劈裂钢筋6沿第一通孔21中心线方向延伸设置;所述第一通孔21内设有所述抗拔钢筋7,所述抗拔钢筋7呈u型,所述抗拔钢筋7中部穿过第一通孔21且两端朝向预制板内部延伸;所述第二连接板3嵌入预制板内部的板面上至少设有第三通孔31,所述第三通孔31内也设有所述抗拔钢筋7,所述抗拔钢筋7中部穿过第三通孔31且两端朝向预制板内部延伸;所述分布钢筋8也呈u型,所述分布钢筋8中部绕过两根所述抗劈裂钢筋6且两端朝向预制板内部延伸,所述分布钢筋8有多个,多个所述分布钢筋8沿抗劈裂钢筋6延伸方向间隔设置;所述抗劈裂钢筋6、抗拔钢筋7和分布钢筋8的尾端均设有弯钩,弯钩可增强钢筋与预制混凝土板的粘结性能。所述抗劈裂钢筋6为第一连接板2提供侧向约束,抵抗翻转吊

过程中垂直于第一连接板2的剪力,同时抵抗塔筒安装完成后在风荷载作用下塔筒截面上的剪力,防止在剪力作用下第一连接板2使混凝土构件发生劈裂破坏,同时抗劈裂钢筋6也能提供抗拔承载力;抗拔钢筋7穿过预留孔可以抵抗沿连接件长度方向的拉力,具有较强的抗拔效果;分布钢筋8可增加抗劈裂钢筋6与混凝土粘结,增加连接体系的整体性,防止混凝土局部冲切破坏。

[0022]

作为对上述方案的进一步改进,所述第一预制板11朝向第二预制板12一侧至少设有两个第一连接板2,相邻两个所述第一连接板2之间至少设有一个第二连接板3。优选地,所述第一连接板2和第二连接板3交替间隔设置,以便于均匀分担侧向风载荷及上方重力载荷。

[0023]

作为对上述方案的进一步改进,所述第一预制板11与第二预制板12绕塔筒周向或轴向设置。塔筒采用分块和分段拼装,两块预制混凝土板通过栓钉将连接件连接,整体安装完成后再浇筑接缝处,可加快安装进程,施工中不需等待传统灌浆养护过程。

[0024]

作为对上述方案的进一步改进,所述第一连接板2和所述第二连接板3嵌入预制板一端均设有端板4,所述端板4也采用高强度钢材,且所述端板4与连接板焊接。设置端板4以加强连接板与混凝土之间的粘结性能。

[0025]

作为对上述方案的进一步改进,请参阅图6-8,所述端板4远离连接板一侧设有限位槽41,所述限位槽41的延伸方向与第一连接板2的宽度方向一致,所述限位槽41内设有抗压杆9,所述抗压杆9两端分别与预制板相对的两侧面平齐。所述抗压杆9也采用高强度钢材,且端板4与抗压杆9焊接以定位各连接板位置,在浇筑时,抗压杆9两端即与模具内壁抵接,以防止连接板在浇筑时发生偏移导致该预制板报废。

[0026]

作为对上述方案的进一步改进,请参阅图8,所述限位槽41为梯形开口槽,所述梯形开口槽的槽口宽度小于槽底宽度,所述抗压杆9外轮廓与梯形开口槽相适应,即抗压杆9也为梯形设置,通过梯形开口槽与梯形抗压杆9的配合,以使得端板4仅可沿抗压杆9延伸方向滑动,防止连接板发生转动错位及长度方向错位。

[0027]

作为对上述方案的进一步改进,请参阅图9,所述抗压杆9两端均设有支架96,所述支架96与抗压杆9螺纹连接,所述支架96底面与预制板板面平齐,浇筑时,将支架96放置在模具底部即可定位本申请所述连接体系在预制板厚度方向的具体位置。

[0028]

作为对上述方案的进一步改进,请参阅图9,所述抗压杆9包括第一杆体91和第二杆体92,所述第一杆体91与第二杆体92滑动连接,所述第一杆体91与第二杆体92之间设有弹簧95,所述弹簧95一端与第一杆体91固定连接,所述弹簧95另一端与第二杆体92固定连接。优选地,所述第一杆体91朝向第二杆体92一侧设有导向杆93,所述第二杆体92朝向第一杆体91一侧设有导向孔94,所述导向杆93伸入导向孔94内,所述弹簧95套设在导向杆93外周。需要注意的是,设置于抗压杆9上的任一连接板仅可与其中一个杆体焊接,不得同时于两个杆体焊接以至弹簧95丧失调节能力,且将抗压杆9置于模具中时,弹簧95处于受压状态,优选将抗压杆9放置于浇筑模具内再根据设计间距焊接连接板,通过弹簧95反力减轻预制板左右两侧及上下两侧的受压情况。

[0029]

由此,本发明具有以下有益效果:1、连接件采用高强钢材,连接件通过设置尾部端板等方式使其与混凝土之间具有优越的粘结性能;

2、该连接体系中的第一连接件的螺栓连接孔洞,同时可用做吊装孔洞,其宽度方向受力性能优越,起模和起吊时能承受较大起重重量,吊装完成后又可作为连接件连接相邻两块预制板;3、抗拔钢筋可显著提高连接件的轴向抗拔承载力;抗劈裂钢筋可为第一连接件提供侧向约束,提供抗剪承载力和抗拔承载力,使第一连接件能够适用于平吊、翻转吊等不同吊装方式中,使连接件在风机塔筒分段中具有较强抗剪能力;分布钢筋可以增加整个连接体系与预制构件之间的整体性,防止预制构件局部破坏;4、相比于传统混凝土塔筒连接方式,预制混凝土构件间的连接可先通过螺栓连接连接件,整体或部分分段安装完成后统一浇筑填充构件连接处间隙,不需要在每一分段都灌浆养护后再进行下一步安装,节约施工时间;5、该连接体系可根据塔筒高度、宽度和质量设置合适间距和数量的连接件,可同时实现环向构件连接及上下塔筒分段连接。

[0030]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1