分体式锥阀结构的进油计量阀及电控燃油供给系统的制作方法

1.本实用新型涉及进油计量阀领域,尤其涉及一种分体式锥阀结构的进油计量阀及电控燃油供给系统。

背景技术:

2.进油计量阀应用于柴油机电控燃油系统,根据ecu信号,通过调节pwm信号控制阀芯的运动,调节进入高压油泵柱塞腔内的油量。

3.现有电磁阀多采用滑阀式结构,活塞偶件加工难度大,成本高,组装时需选配,效率低,导向间隙小,极易造成卡滞。球阀结构小流量段控制不稳,造成轨压稳定性差,影响喷油效果。

4.传统燃油计量电磁阀为一体式,装配方式困难,装配后无法拆卸,泄露通过密封圈保证,易出现失效,某一零件出现问题,整个阀报废;

5.衔铁导向多采用衔铁和导向套方式,衔铁材料为软磁材料,材料硬度低,需要通过热处理强化硬度,带来成本的增加,硬度强化效果差,在油品差的情况下,导致衔铁磨损,出现卡滞现象。

6.电控燃油系统进油计量阀主要由德国博世、美国德尔福、日本电装等公司生产,市场主要应用的是滑阀,流量曲线控制稳定,轨压波动控制好。但是国内柴油,尤其是非道路用,在加油过程中易导致其清洁度超标,车辆柴油滤清器保养不及时等,导致颗粒污染物进入进油计量阀内,电磁阀极易产生卡滞、运动部件磨损等失效问题,使得燃油系统失效。

技术实现要素:

7.本实用新型实施例的目的是提出一种分体式锥阀结构的进油计量阀及电控燃油系统,以至少解决相关技术中球阀在小流量段流量控制精度低和滑阀配合间隙小易产生卡滞导致的轨压波动稳定性差的问题。

8.为了达到上述目的,本实用新型所采用的技术方案如下:

9.根据本实用新型实施例的第一方面,提供一种分体式锥阀结构的进油计量阀,包括:阀体总成,所述阀体总成包括阀体、驱动件和流量控制组件,所述阀体上开有进出油口,所述阀体包括阀盖、极靴、隔磁环和套筒,所述极靴的一端通过阀盖密封,所述极靴的另一端和套筒通过所述隔磁环固定连接后形成一密闭空间,所述驱动件和所述流量控制组件安装在所述密闭空间中,所述驱动件和流量控制组件相抵接;线圈总成,所述线圈总成套装在所述密闭空间外,驱动所述驱动件移动。

10.进一步地,还包括连接部分,所述阀体总成与线圈总成装配后,通过连接部分组合成一个整体。

11.进一步地,所述驱动件包括芯轴和衔铁,所述衔铁固定在所述芯轴上。

12.进一步地,所述芯轴的两端均通过导向套分别支承在所述极靴和套筒上。

13.进一步地,所述流量控制组件包括弹簧、阀芯及阀座,所述阀座嵌入所述极靴中,

所述阀芯与所述阀座相配合,所述弹簧的两端分别抵住所述阀盖和阀芯。

14.进一步地,还包括弹簧导套,所述弹簧导套嵌入所述极靴中,所述弹簧设置在所述弹簧导套中。

15.进一步地,还包括隔磁片,所述隔磁片安装在所述芯轴上,用于限制所述芯轴的位移量。

16.进一步地,所述线圈总成包括线圈绕组、骨架和针脚,所述线圈绕组安装在所述骨架上,所述线圈绕组的接线端与所述针脚相连。

17.进一步地,所述线圈绕组通过胶带包裹。

18.根据本实用新型实施例的第二方面,提供一种电控燃油供给系统,包括第一方面所述的分体式锥阀结构的进油计量阀。

19.根据以上技术方案,本实用新型的有益效果如下:阀体采用一体封闭式结构,除柴油经过阀口的进、出口外,其他与外界连接处为两道焊缝,避免密封圈的使用,气密性增强,同时衔铁导向精度提高。隔磁环分别与极靴和套筒固定连接,既能保证结构强度要求,又满足气密性要求。

附图说明

20.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

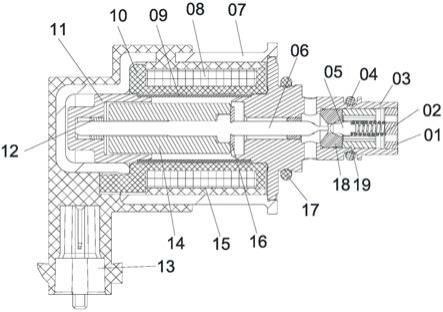

21.图1为本实用新型实施例提供的一种喷油器的高速电磁阀的结构剖视图;

22.图中,01、阀盖,02、弹簧,03、极靴,04、o型圈,05、阀芯,06、芯轴,07、壳体,08、线圈绕组,09、隔磁环,10、骨架,11、套筒,12、导向套,13、接插件,14、衔铁,15、胶带,16、隔磁片,17、o型圈,18、阀座,19、弹簧导套。

具体实施方式

23.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

24.如图1所示,本一种分体式锥阀结构的进油计量阀,包括:阀体总成,所述阀体总成包括阀体、驱动件和流量控制组件,所述阀体上开有进出油口,所述阀体包括阀盖01、极靴03、隔磁环09和套筒11,所述极靴03的一端通过阀盖01密封,所述极靴03的另一端和套筒11通过所述隔磁环09固定连接后形成一密闭空间,所述驱动件和所述流量控制组件安装在所述密闭空间中,所述驱动件和流量控制组件相抵接;线圈总成,所述线圈总成套装在所述密闭空间外,驱动所述驱动件移动。

25.上述阀体采用一体封闭式结构,除柴油经过阀口的进、出口外,其他与外界连接处为两道焊缝,避免密封圈的使用,气密性增强,同时衔铁导向精度提高。阀体可采用激光焊接工艺,共两道焊缝,隔磁环分别与极靴和套筒焊接,既能保证结构强度要求,又满足气密性要求。

26.本实施例中,还包括连接部分,所述阀体总成与线圈总成装配后,通过连接部分组合成一个整体。本实例中连接部分为壳体07,壳体采用冲压工艺制造,材料采用dc05。在壳

体07上通过包塑出接插件13,用于与外部结构相连,接插件13根据具体空间要求,采用垂直式或平行式。或采用放置在阀中部。

27.本实施例中,所述驱动件包括芯轴06和衔铁14,所述衔铁14固定在所述芯轴06上,可通过过盈压装连接。衔铁14采用软磁材料制作,不直接参与导向,而是通过芯轴06,芯轴06为导向功能关键部件之一,进一步地,所述芯轴06的两端均通过导向套分别支承在所述极靴03和套筒11上,通过与导向套之间微小的间隙进行导向,该间隙采用单边0.05mm,保证导向精度,又能保证导向的可靠性。导向套采用高耐磨性、高润滑性尼龙材料。导向套与极靴03和套筒11上的安装孔采用过盈配合。导向套内孔采用边长为3mm的正方形,保证导向的前提下,避免内部形成的腔体因芯轴06的移动产生压缩,抑制导向杆的移动。运动导向采用芯轴06和双导向套,避免了衔铁直接参与导向,造成衔铁磨损的故障,同时衔铁不参与导向,不需要增加耐磨性涂层,成本降低。衔铁14和芯轴06的装配方式,既能保证刚性连接的可靠性,又能保证衔铁和导向杆同轴度要求。

28.本实施例中,所述流量控制组件包括弹簧02、阀芯05及阀座18,所述阀座18过盈嵌入所述极靴03中,所述阀芯05与所述阀座18相配合,所述弹簧02的两端分别抵住所述阀盖01和阀芯05。阀座18和阀芯05是流量特性控制的关键部件,本实例阀座18采用角度阀座,配合角度差的阀芯05,既保证开启瞬间柴油流动的平稳性,不会出现流量扰动现象,又能保证流量曲线线性变化处在一个良好的范围,保证流量的平滑上升。内部泄露通过阀座18和阀芯05配合,保证不通电时,电磁阀不会发生泄露。阀座18可采用不同角度,阀座与阀芯的角度差可采用不同。

29.本实施例中,还包括弹簧导套19,所述弹簧导套19嵌入所述极靴03中,所述弹簧02设置在所述弹簧导套19中。阀芯05与弹簧导套19内孔间隙配合,由弹簧导套19提供导向,保证运动的直线性。

30.本实施例中,所述阀盖01采用非软磁材料,压装入极靴03中,阀盖01装配方式可采用过盈压装、间隙配合装入后焊接等,外圆表面采用磨削加工,减少压装的难度,减少微小杂质的出现。

31.本实施例中,还包括隔磁片16,所述隔磁片16安装在所述芯轴06上,用于限制所述芯轴06的位移量。

32.本实施例中,所述隔磁环09采用非软磁材料或弱磁材料制造,可通过机加或冲压制造。

33.本实施例中,所述线圈总成包括线圈绕组08、骨架10和针脚,所述线圈绕组08安装在所述骨架10上,所述线圈绕组08的接线端与所述针脚相连。

34.本实施例中,所述线圈绕组08通过胶带15包裹。

35.本实施例中,所述极靴03的外圈套设o型圈04,用于进出油路的密封。

36.该进油计量阀采用pwm信号控制,进油计量阀通过闭环控制,ecu通过采集油轨压力信号,根据需求,通过pwm信号控制比例控制电磁阀的流量输出,进而控制输出流量。输出流量更稳定,不因工况变化导致油路中产生较大的波动,能使发动机各工况控制更精确,也更有利于发动机排放控制。

37.线圈总成断电时,弹簧02通过将阀芯05直接压在阀座18上,通过阀芯05与阀座18的直接接触,使阀口关闭。通过弹簧02产生阀口的切断压力。线圈总成通电时,产生的电磁

力克服弹簧力02将衔铁14推向右侧,阀口开启。线圈电流大小或电磁力大小控制衔铁行程和阀口开度,流量与激励电流呈理想的线性关系。电磁阀通过接收控制系统ecu信号,在内部驱动力的作用下,通过比例改变流量。

38.本实施例还提供一种电控燃油供给系统,包括上述的分体式锥阀结构的进油计量阀,具有上述分体式锥阀结构的进油计量阀所有的效果,避免了球阀结构开启瞬间流量控制精度低和滑阀结构易卡滞客观存在的油路缺陷,从而解决了燃油系统轨压波动稳定性差的问题。

39.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1