热电联产系统和操作方法与流程

热电联产系统和操作方法

1.相关申请的交叉引用

2.本技术要求于2019年8月12日提交的美国申请第16/538,144号的权益,所述美国申请以全文引用的方式并入本文中。

3.本文所描述的主题涉及一种热电联产系统,具体地涉及利用废物、有机物和塑料资源并将其转换成热能的热系统,所述热能用于驱动联接到热系统的燃气涡轮机以产生电力和可用于低温和高温热应用两者的高水平的可用余热。

背景技术:

4.热电联产(chp)系统已经以多种形式使用持续超过100年。最常见的是使用例如蒸汽涡轮机、燃气涡轮机和内燃机来产生电力的化石燃料燃烧系统。来自这些系统的废热可以用于如加热、冷却等广泛应用,并且在余热温度足够高的一些情况下,所述废热可以用于驱动第二循环。传统上,传统chp系统的大部分重点已经是连接到区域供热网的大型化石燃料燃烧系统。最近,重点转移到更小的分布式chp系统,其中所产生的热或电力可以被最终用户更好地利用。这些更小的chp系统还是通常使用小型燃气涡轮机或往复式发动机产生电力以及来自循环的可用余热的化石燃料燃烧系统。还已经使用了使用有机兰金循环(organic rankine cycle)的其它系统,即使余热的质量相对较低,这限制了热应用。

5.最近,使用可再生有机废物流用于燃料的重点已经占主导地位并且使技术获得进展。大型生物质和城市固体废转能系统已经运转了几十年。在小型chp系统(例如,小于1mw电力)中利用多种有机源的能力由于许多原因一直是具有挑战性的。已经有已经用于不同程度的成功的许多小型有机物电力转换技术。在传统电力系统中,将有机物气化成合成气已经是一种将固体燃料转换成烃气以进行燃烧的方法。不幸地,这些系统可能是昂贵的,尤其是当缩放到更小规模的应用时。另外,有机原料在应用中可能存在具体的挑战。例如,根据气化方法和转换效率,可在一些有机物中获得的势能遭受损失,这对于电力和热的成本具有经济影响。对于许多气化系统,混合有机残余物的气化尤其有问题。

6.应用于小型chp应用的另一种方法已经用于通过恰当的燃烧器来直接燃烧有机物并且通过热交换器使用热来驱动外部燃烧发动机。传统的外部燃烧系统包含斯特林循环(stirling cycle)、蒸汽兰金(steam rankine)、有机兰金和超临界co2循环。在所有这些系统中,废热的温度影响了循环效率。废热的温度越高,电力效率越低。除了蒸汽循环以外,其它热力学循环当在90℃下产生均匀热水时通常会失效。然而,在蒸汽循环的情况下,缺陷在于与在小型应用中的高压蒸汽回路相关联的复杂性和成本。

7.最近已经被采用的另一种方法是使用开放式布雷顿循环(open brayton cycle)燃气涡轮机并且通过热交换器间接引入热。已经测试了若干个系统,其中小型涡轮机已经联接到有机燃烧系统。在这些系统中,在涡轮机的压缩机中压缩环境空气并且然后将其引导到热交换器中以预热压缩机空气。然后,将经压缩且经预热的空气引导到高热交换器中以被有机燃烧系统加热。然后高度加热的空气在涡轮机中膨胀以产生功,以便转动发电机并发电。持续循环,热涡轮机气体如前所述用于在热交换器中进行预热。然后涡轮机废热气

体可以被排出或引导到另外的热交换器,其中燃烧空气用所排放的燃烧气体进行加热并且引导到燃烧过程。在由现有技术所公开的配置中,涡轮机利用热交换器来预热经压缩的环境空气。此外,大多数现有系统采用燃烧空气预热器来从燃烧气体中回收热以及在涡轮机废气中剩余的热。尽管这些方法改善了热电转换效率,但是其仍需要多个热交换器和复杂的管道来路由回路中的气体,这可能减少了整体系统效率。

8.热交换器的作用是在高热交换器之前提高压缩机空气的温度。从膨胀涡轮机中提取热以预热压缩机空气。压缩机空气被高热交换器进一步加热,其中从燃烧气体中提取热。使用热交换器减少了高热交换器的大小。然而,这还减少了从燃烧气体中提取的热能量。为了实现高热电效率,期望从废气燃烧气体中切实可行地回收尽可能多的热。由于燃烧废气不可能直接反馈到燃烧系统中,因此使用燃烧空气预热器来从废气中回收热。可以通过使用涡轮机废气作为燃烧空气来减少这些损失,但是这仍然使用了空气预热器。

9.现有系统的另一个挑战涉及控制燃烧气体进入高热交换器中的温度。对于使用布雷顿循环燃气涡轮机的应用,期望能够在涡轮机的设计入口温度下递送压缩机(或膨胀机)空气。在许多情况下,此温度可以高达950℃。为了实现此入口空气温度,在接近最大设计温度极限下运转热交换器。另外,期望能够在热交换器处保持恒温。过热和温度变化可能引起热交换器以及膨胀涡轮机上的应力,而加热不足将引起入口温度较低,从而降低电力和效率。当燃烧热值可能具有极大差异的混合燃料时,温度变化可能是重要问题。

10.现有系统通常还使用恒容进料系统来将固体燃料递送到燃烧室中。然而,没有系统来确定在将混合固体燃料进料到燃烧室中时混合固体燃料的热值。随着燃料燃烧,更高热值的燃料将引起废气的温度升高,而更低热值的燃料将具有相反效应。因此,混合固体燃料产生了变化的气体温度流,所述变化的气体温度流不能通过调整进料系统而被轻易校正。

11.近年来已经采用的另一种方法是使用开放式布雷顿循环燃气涡轮机并且通过加压燃烧系统直接引入热。已经开发了若干个系统,其中大型涡轮机已经联接到有机燃烧系统。在这些系统中,在涡轮机的压缩机中压缩环境空气并且然后将其引导到燃烧室中,在所述燃烧室中,固体有机燃料在压力下进料并且产生燃烧并加热气体。然后,经加热的燃烧废气通过涡轮机并且在涡轮机中膨胀以产生功,以便转动发电机并发电。大型涡轮机通常在高压力比下运转,其中通常不使用热交换器。然后涡轮机废热气体可以被排出或引导到另外的热交换器,在所述另外的热交换器中,另外的热可以被提取以产生热、冷却或处理热需求。此系统尚未用于更小的涡轮机系统,主要是因为经济原因。

12.直燃涡轮机系统的仍另一个挑战是减少离开燃烧室的微粒的量,所述微粒可能引起涡轮机叶片腐蚀并且沉积和污染所述热交换器以及其它热交换器。为了减少此微粒,已经使用了包含不同配置的高温陶瓷过滤器、静电除尘器和旋风分离器的各种方法。挑战在于在不引入大压降的情况下以可接受的成本提供适当的微粒去除。陶瓷过滤器高效但需要持续的清理以减少压降,并且自动化系统很昂贵。已经使用了逆流旋风分离器,并且所述逆流旋风分离器提供了适当的颗粒去除,即使具有在高气速下的高压降以及随着气速下降并在低于最大设计速度的50%时停止运行的效率下降的缺点。单流旋风分离器也可以用于微粒去除并且具有下至最大设计速度的25%维持更高效率的优点。单流旋风分离器还具有短得多的气体停留时间,这减少了通过旋风分离器壁的热损失量。

13.有机燃料直燃涡轮机系统的又另一个挑战是需要加压燃料进料系统来将燃料引入到加压燃烧室中。已经采用了包含旋转阀、双旋转阀、双闸阀、双挡板阀以及各种类型的插拔式进料器的若干种方法。所有这些系统具有共同的缺陷,在于来自燃烧室的热气可以朝进料供应反向流过这些阀。这引入了效率损失以及潜在的热风险两者。逆流是由于旋转阀周围或来自双气闸之间的死空间的泄漏引起的,其中高压、热气流入空间中并且然后在入口气闸打开时释放到较低压力的入口侧。

14.有机燃料直燃涡轮机系统的仍另一个挑战是提供满足电力系统所期望的物理和经济参数两者的燃烧室和系统。期望固体燃料燃烧系统能够承受超过1000℃的高温。另外,固体燃料可以含有许多不同的无机材料,如小金属、岩石和沙子以及盐和其它矿物。就沙子和岩石而言,这些无机材料可能引起磨损,并且可能与盐和其它矿物产生结渣或与燃烧室材料化学相互作用。传统的固体燃料燃烧室使用可铸性耐火物质或烧制陶瓷组件。耐火材料可以应对高温,即使具有若干个缺陷。一个缺陷是耐火材料并不十分坚固并且易遭受磨损。另外,耐火物质铸造需要厚壁来实现结构稳定性,从而增加大量重量。另外,耐火材料需要包裹在钢中以在材料被加热时维持对耐火物质的压缩力。耐火材料还是脆的并且易遭受热应力,所述热应力随着时间的推移以及在热循环的情况下引起耐火物质中的裂纹。耐火材料的大的热质量具有使起始时间十分漫长以及同样由于耐火物质拒绝或吸收热的需求而引起操作温度的变化需要更久的时间的大的热质量。

15.用于燃烧室的另一种材料是碳化硅,所述碳化硅为烧制陶瓷。碳化硅也可以应对极高温并且极其坚硬而耐磨。由于烧制陶瓷的强度,碳化硅组件还可以用比耐火物质更薄的壁制作。使用碳化硅具有一些缺陷。一个缺陷是碳化硅是脆的并且易遭受热应力。与耐火材料一样,与陶瓷连接,具体地是与金属紧密配合是非常困难的。在加压系统的情况下进行高温连接变得十分昂贵。耐火物质和碳化硅组件两者还都易遭受运输损坏,其中冲击震动可能引起陶瓷中的裂纹。另一个缺陷是烧制碳化硅的高成本。

16.因此,虽然现有chp系统适于其预期目的,但是仍需要改善,具体地是提供具有本文中描述的特征的chp系统。

技术实现要素:

17.根据本公开的一方面,提供了一种热电联产系统。所述系统包括:燃烧室,所述燃烧室被配置成直接燃烧固体有机材料;流体联接到所述燃烧室的压缩机涡轮机;以及流体联接到所述燃烧室的膨胀涡轮机,其中涡轮机压力比小于8。

18.除了本文中描述的特征中的一个或多个特征之外或作为替代方案,所述系统的另外的实施例可以包含涡轮机压力比小于4。除了本文中描述的特征中的一个或多个特征之外或作为替代方案,所述系统的另外的实施例可以包含在所述燃烧室与所述膨胀涡轮机之间流体联接的单流旋风分离器。除了本文中描述的特征中的一个或多个特征之外或作为替代方案,所述系统的另外的实施例可以包含可操作地联接到所述膨胀涡轮机的发电机。除了本文中描述的特征中的一个或多个特征之外或作为替代方案,所述系统的另外的实施例可以包含流体联接到所述燃烧室的燃料进料系统,所述燃料进料系统具有被配置成收纳所述固体有机材料的料斗以及安置在所述料斗与所述燃烧室之间的进料管。

19.除了本文中描述的特征中的一个或多个特征之外或作为替代方案,所述系统的另

外的实施例可以包含安置在所述料斗与所述进料管之间的计量装置,如旋转阀,所述计量装置被配置成选择性地使加压气体从所述燃烧室流到所述料斗。除了本文中描述的特征中的一个或多个特征之外或作为替代方案,所述系统的另外的实施例可以包含所述料斗的大小被设置成向所述燃烧室提供燃料以运转1到6小时。除了本文中描述的特征中的一个或多个特征之外或作为替代方案,所述系统的另外的实施例可以包含灰仓,所述灰仓可操作地联接到所述单流旋风分离器并通过流量控制阀流体联接到所述料斗,其中所述流量控制阀被配置成在所述料斗被重新填充固体有机燃料之前使加压空气从所述料斗流到所述灰仓。

20.除了本文中描述的特征中的一个或多个特征之外或作为替代方案,所述系统的另外的实施例可以包含热联接到所述膨胀涡轮机的输出的第二循环系统。除了本文中描述的特征中的一个或多个特征之外或作为替代方案,所述系统的另外的实施例可以包含所述第二循环系统为以下之一:有机兰金循环、封闭式再生布雷顿、斯特林或超临界二氧化碳(co2)发动机。

21.根据本公开的另一方面,提供了一种燃烧系统。所述系统包括:压力容器;安置在所述压力容器内的燃烧室,所述燃烧室被配置成燃烧固体有机材料,其中所述燃烧室和所述压力容器被布置成在其间限定空间;安置在所述燃烧室内的锥形集气室(plenum),所述锥形集气室被配置成将燃料分配到所述燃烧室的周边;从所述锥形集气室延伸并切向于所述燃烧室的半径定向的多个集气室管,所述多个集气室管被配置成提升并且悬浮所述固体有机材料并在所述燃烧室内诱导气旋流;以及在空气源与所述空间之间流体联接的端口,其中在操作期间,空气从所述空气源流过所述端口并进入所述空间中以在所述燃烧室与所述压力容器之间提供断热层。

22.除了本文中描述的特征中的一个或多个特征之外或作为替代方案,所述系统的另外的实施例可以包含颗粒分离器压力容器,所述颗粒分离器压力容器被流体联接以从所述空间接收气流。除了本文中描述的特征中的一个或多个特征之外或作为替代方案,所述系统的另外的实施例可以包含单流旋风分离器,所述单流旋风分离器被流体联接以从所述燃烧室接收燃烧气体。除了本文中描述的特征中的一个或多个特征之外或作为替代方案,所述系统的另外的实施例可以包含第一隔离层,所述第一隔离层围绕所述燃烧室安置。

23.除了本文中描述的特征中的一个或多个特征之外或作为替代方案,所述系统的另外的实施例可以包含第二隔离层,所述第二隔离层围绕所述单流旋风分离器。除了本文中描述的特征中的一个或多个特征之外或作为替代方案,所述系统的另外的实施例可以包含所述第一隔离层和所述第二隔离层是喷涂耐火物质或毯式隔离材料。

24.根据本公开的又另一方面,一种颗粒分离器。所述颗粒分离器包括:压力容器;安置在所述压力容器内的至少一个单流旋风分离器,所述至少一个单流旋风分离器被配置成去除大于10微米的颗粒;在所述压力容器内围绕所述至少一个单流旋风分离器安置的集气室,所述集气室在所述至少一个单流旋风分离器与所述压力容器之间限定隔热断热层;以及在所述压力容器内邻近所述至少一个单流旋风分离器的出口安置的灰仓。

25.除了本文中描述的特征中的一个或多个特征之外或作为替代方案,所述颗粒分离器的另外的实施例可以包含可操作地联接到灰仓出口的旋风分离器排灰阀,所述旋风分离器排灰阀被配置成气动隔离所述多个单流旋风分离器。除了本文中描述的特征中的一个或多个特征之外或作为替代方案,所述颗粒分离器的另外的实施例可以包含水冷夹套,所述

水冷夹套围绕所述灰仓的所述出口安置。除了本文中描述的特征中的一个或多个特征之外或作为替代方案,所述颗粒分离器的另外的实施例可以包含联接在所述旋风分离器排灰阀与所述灰仓之间的导管。

26.根据本公开的又另一方面,提供了一种加压进料系统。所述加压进料系统包括:燃料料斗,所述燃料料斗具有中空内部并且被配置成在压力下保持材料;气阀,所述气阀被配置成密封所述加压进料系统;计量装置,所述计量装置被配置成计量流过其中的所述材料;加压螺旋钻,所述加压螺旋钻在操作上联接在所述燃料料斗与旋转进料阀之间;进料管,所述进料管可操作地联接到所述计量装置、与所述加压螺旋钻相对。

27.除了本文中描述的特征中的一个或多个特征之外或作为替代方案,所述系统的另外的实施例可以包含流体联接到所述燃料料斗的电磁空气阀,所述电磁空气阀被配置成选择性地从所述燃料料斗中释放加压空气。除了本文中描述的特征中的一个或多个特征之外或作为替代方案,所述系统的另外的实施例可以包含流体联接到所述电磁空气阀的旋风分离器排灰阀。除了本文中描述的特征中的一个或多个特征之外或作为替代方案,所述系统的另外的实施例可以包含所述计量装置为旋转进料阀。

28.通过以下结合附图进行的描述,本发明的这些和其它优点和特征将变得显而易见。

附图说明

29.在说明书结尾处的权利要求中特别指出并明确要求保护视为本公开的主题。通过以下结合附图进行的详细描述,本公开的前述和其它特征以及优点将显而易见,其中:

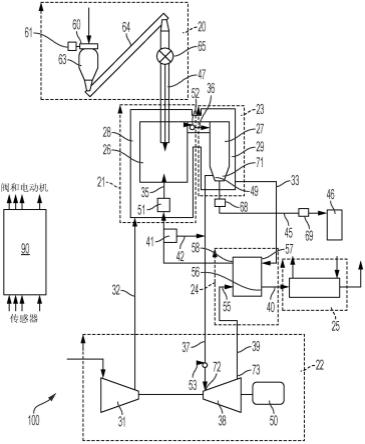

30.图1是根据实施例的热电联产系统的示意图;

31.图2是图1的热电联产系统的一部分的示意图;

32.图3是图1的热电联产系统的旋转进料阀的示意图;

33.图4是图1的热电联产系统的燃烧室和颗粒分离器部分的示意图;并且

34.图5是操作热电联产系统的方法的流程图。

35.详细描述通过实例参考附图解释了本公开的实施例以及优点和特征。

具体实施方式

36.在本文中的一个或多个实施例中描述的一种热电联产系统,所述热电联产系统利用废物有机资源并且将其转换成热能,所述热能用于驱动联接到热系统的燃气涡轮机以产生电力和可用于低温和高温热应用两者的高水平的可用余热。

37.本文中的一个或多个实施例提供了一种用于固体燃料、直燃、开放式布雷顿循环的系统和方法。此方法采用低压力比燃气涡轮机,所述低压力比燃气涡轮机包括用于压缩空气的压缩机和用于使废气膨胀并产生有用功的涡轮机。在一个实施例中,所述压力比小于8。在另一个实施例中,所述压力比小于4。在此系统中,在涡轮机的压缩机中压缩经过滤的环境空气并且然后将其引导到涵盖燃烧室的压力容器中。压缩机空气用于冷却由金属制成的燃烧室组件。冷却空气还在燃烧室与外压容器壁之间产生断热层。然后将压缩机空气通入涵盖多单流旋风分离器的第二压力容器中。冷却空气用于冷却金属旋风分离器并且向外部容器提供断热层。然后离开第二容器的空气进入热交换器的高压侧,其中气体通过从

离开涡轮机的废气热传递来加热。经加热的高压空气被引导到燃烧室中,在所述燃烧室中,固体有机燃料在压力下进料并且产生燃烧以向气体添加热。然后经加热的燃烧废气通过通道引导到多单流旋风分离器,在所述多单流旋风分离器中,从热气中去除微粒。然后离开旋风分离器的热气进入膨胀涡轮机中以产生功,以便转动发电机并发电。持续循环,离开涡轮机的热气进入热交换器的低压入口,在所述低压入口中将热传递到压缩机空气中。然后涡轮机废热气体可以被排出或引导到另外的热交换器,在所述另外的热交换器中,另外的热可以被提取以产生另外的功、热、冷却或处理热需求。

38.高效、小功率、固体燃料chp系统的优点在于能够使用太昂贵而无法运输到大型系统所需的集中化位置的废物有机燃料库存。换句话说,本文中提供的chp系统的实施例允许使用接近于其产生源的废物有机燃料库存。原地利用这些资源提供了低成本的燃料,这产生了低成本电力。分布式发电还减少了与使用涡轮机余热进行加热和冷却相关联的基础设施成本。

39.所描述的实施例的一个特征是配置具有能够燃烧固体有机材料的燃烧室的低压力比涡轮机系统,所述系统用于在压缩机空气离开热交换器后将压缩机空气从排出温度加热到涡轮机入口处所需的最高温度。燃烧室包含机械装置以在压力下将固体燃料引入到燃烧区域中。与和压缩机空气混合的热气接触的材料在连续过程中点燃材料。有机材料的直接燃烧具有去除在间接燃烧系统中使用的高热交换器的优点,其中热通过热交换器传递到工作气体中。这改善了热电效率并且减少了资金和维护成本。

40.燃烧系统的所描述的实施例的另一个特征包含如热电偶等温度传感器以测量离开燃烧室的燃烧废气的温度。在一个实施例中,高温旋风分离器颗粒分离系统用于从燃烧气体中去除约99%的大于约10微米大小的颗粒以减少对膨胀涡轮机的损坏和对热交换器的污染。为了获得期望的燃烧水平,期望实现至少1000℃的燃烧气体温度。期望更高的温度,直到nox形成可以变成排放极限为止。在一些实施例中,燃烧气体温度通常高于涡轮机入口的最大温度极限。进入旋风分离器的热气流过具有用于引入二级气体的端口的导管。此气体可以是具有比燃烧气体更低温度的任何可用气体流。一个源将是流过涵盖旋风分离器的压力容器的压缩机空气。还可以使用的另一气流是离开热交换器的压缩机空气,所述空气流的温度高于离开压缩机的空气的温度但低于涡轮机入口温度。流量调节阀附接到端口上以控制进入燃烧空气流的质量和热能的量。二级气体流提供了将燃烧气体温度降低到所期望的涡轮机入口温度并且调节气体温度中的波动。测量离开旋风分离器的燃烧气体温度的第二热电偶向流量控制阀发送信号以增加或降低进入系统中的气体流并且调节进入涡轮机的燃烧气体的温度。

41.所描述的实施例的又另一个特征是由镍合金钢制成并且能够经受高达1100℃的温度的燃烧室。与耐火物质或陶瓷组件相比,金属燃烧室的优点是成本更低、重量更低以及更高的耐热性和抗机械冲击性。所描述的实施例的另一个特征包含用陶瓷涂层涂覆金属燃烧室的内表面以改善耐磨性、耐化学腐蚀性和耐氧化性。这些涂层包含钇/锆或氧化铝以及其它涂层。所描述的实施例的另一个特征包含燃烧室,所述燃烧室封围在压力容器中,其中二次冷却空气通过燃烧室周围的开放集气室。压力容器提供了在压力下隔离燃烧室内的燃烧过程同时消除压力对燃烧室组件的力。外部压力容器用于在较低温度下维持压力,其具有在燃烧室的外部与内部之间产生基本上零压差的作用。压力容器由从涡轮机流入封围燃

烧室的压力容器中并且然后流过连接通道到旋风分离器压力容器的压缩机空气加压。冷却空气的目的是将燃烧室周围的隔离要求减少80%。将向冷却空气中添加热保持在最小值,因为热添加减少了热交换器的效率和整体热电效率。所描述的实施例的又另一个特征是包含锥形燃烧室底部的燃烧室。锥形形状用于将有机进料材料从中心进料管分配到燃烧室的外边缘。锥形形式的基部处有多个燃烧空气端口,所述多个燃烧空气端口接近切向于所述燃烧室的外半径定向。端口用于在燃烧室内产生湍流气旋流并且将有机材料提升到燃烧区域内的悬浮液中。所描述的实施例的另一个特征是燃烧室,所述燃烧室在燃烧期间维持有机材料处于悬浮中并且将所有灰烬材料移动到燃烧室之外并且进入气旋颗粒分离器中。

42.所描述的实施例的又另一个特征是包含机械进料系统的燃烧室以在压力下将固体燃料递送到室中。所描述的实施例的一个特征包含如旋转阀等计量装置以例如产生压力密封并且将燃料计量到燃烧室、加压旋转式进料螺旋钻、加压进料料斗和圆顶阀中。旋转阀没有产生完美的密封,因为在将释放材料传递到阀的进料侧后,在内部桶周围有气体泄漏以及由空叶轮腔引起的气体逆流。在操作中,在圆顶阀打开的情况下并且在大气压下,有机材料填充了料斗。当料斗充满时,料斗中的液位传感器发送信号以关闭圆顶阀。一旦阀关闭,料斗、进料螺旋钻和连接组件开始通过旋转阀周围的泄漏来加压。根据料斗的大小,系统可能花费5到15分钟来加压。一旦进料系统中的压力与燃烧室的压力相等,几乎不会有另外的逆流(例如,每小时约2立方英尺),从而阻止热气持续流向燃料。此系统的优点在于其不需要分离压缩器来加压进料系统并且大大减少了有效泄漏,从而提高了效率。进料螺旋钻将进料燃料输送到在重力下进料的旋转阀的顶部。当燃料液面很低并且需要被再次填充时,料斗中的第二液位传感器发送信号。加压进料系统的另一个特征是当系统准备重新填充时,来自进料系统的气体需要被减压,之后打开圆顶阀。来自进料系统的压缩空气可以用作动力以将灰烬从颗粒分离器输送到灰仓。这样的优点在于气动系统可以长距离输送灰烬并且不另外需要单独的分离器来供应加压空气。一旦系统已经被减压,圆顶阀打开并且有机材料被允许填充料斗并重复循环。料斗的大小取决于灰烬系统需要清理灰烬的频率如何。灰烬去除循环时间取决于进料材料并且可以从针对高灰烬内容材料的1小时到针对低灰烬内容的6或更多小时而变化。

43.所描述的实施例的另一个特征包含多个高温单流旋风颗粒分离器,所述多个高温单流旋风颗粒分离器联接到燃烧室以清洁废气。提供了灰烬去除系统,并且所述灰烬去除系统包含隔离阀以在气动系统从旋风分离器中去除颗粒时关闭旋风分离器底部。多旋风分离器封围在压力容器中,在所述压力容器中,二次冷却空气通过旋风分离器周围的开放集气室。压力容器由从涡轮机流入封围燃烧室的压力容器并且然后流过连接通道到旋风分离器压力容器的压缩机空气加压。冷却空气使旋风分离器周围的隔离要求减少80%。将向冷却空气中添加热保持在最小值,因为热添加减少了热交换器的效率和整体热电效率。在一个实施例中,多单流旋风分离器包含多个约4英寸的小直径主体。旋风分离器中的颗粒的截止直径是旋风分离器主体直径的函数。小旋风分离器主体直径使得低至10微米的颗粒具有高去除效率。多个克隆平行组合以满足总气流要求。

44.所描述的实施例的另外的方面包含联接到所提供的旋风分离器的废气集气室。二级气体端口联接到废气集气室以允许引入二级气体。提供了联接到气体端口的电子控制比例阀以控制二级气体的质量流。在集气室中为气体提供了混合区域以达到温度均衡。在混

合区域之后,热电偶联接到集气室以测量气体温度。提供了联接到二级端口的热电偶以测量二级气体的气体温度。提供了电子控制器以自动控制比例阀。

45.此外,所描述的实施例的另外的特征包含联接到燃气涡轮机的低压、废气集气室的热交换器。来自旋风分离器压力容器的流体连接联接到热交换器的高压、低温侧。来自热交换器的高压、热侧的流体连接联接到燃烧室的入口。提供了来自热交换器的联接到低温热交换器的低压、冷侧的流体连接以从燃烧气体中去除残热。

46.出于示例性目的并且在不受任何理论束缚的情况下,本公开的原理在本文中进行描述并且现在将参考附图中所展示的实施例,并且将使用特定语言来描述这些实施例。尽管如此,应理解,并非由此意在对本公开的范围进行限制。下面的描述在本质上仅仅是说明性的并且不旨在限制本公开、其应用或用途。应当理解,贯穿附图,对应附图标记指示类似或对应的部分或特征。如本文所使用的,术语控制器是指可以包含专用集成电路(asic)、现场可编程门阵列(fpga)、数字信号处理器(dsp)、电子电路、执行一个或多个软件或固件程序的电子处理器(共享、专用或组)和存储器、组合逻辑电路和/或其它提供所述功能的合适接口和组件的处理电路系统。

47.如本文所示并描述的,将呈现本公开的各种特征。各个实施例可以具有相同或相似的特征,并且因此相同或相似的特征可以用相同的附图标记来标记,但前面带有不同的第一数字指示所述特征所示出的附图。因此,例如,图x中示出的组件“a”可以标记为“xa”并且图z中的相似特征可以标记为“za”。尽管相似的附图标记可以在一般意义上使用,但将描述各个实施例并且各个特征可以包含更改、改变、修改等,如本领域技术人员所理解的,无论是明确描述还是以其它方式将被本领域技术人员所理解。

48.图1描绘了根据实施例的热电联产系统(chp)100。chp系统100利用燃烧系统21、开发式循环布雷顿燃气涡轮机22、高温旋风颗粒分离器23、用于将来自涡轮机22废气的热传递到燃烧系统21中的高温热交换器24以及任选地低温热交换器25。在一些实施例中,如下文关于图5所讨论的,高温热交换器24是任选的。

49.所有间接燃烧电力系统都利用至少一个热交换器以将热从燃烧过程传递到发动机的工作气体。根据发动机循环的类型,热传递将在不同温度下发生。对于如有机兰金(orc)等循环,递送到发动机的温度极少高于500℃并且更典型地低于250℃。使用orc的优点是其可以利用更低的温度热以及随后更低成本的热交换器。缺点是低效率、更高的整体成本以及从循环排出的低温废热,通常低于90℃,这在其它地方并不容易实现。

50.因此,通常期望使用如开放式布雷顿循环等更高温度循环以更直接且有效地利用可从燃烧系统21获得的高温。目前,低压力比、布雷顿涡轮机发动机被设计成利用在约950℃下的热。高温循环的优点是高效率、低成本和从循环排出的可能高达650℃的高温废热。缺点是利用如本文中将进一步讨论的燃烧气体路径中的更高温组件。

51.在一个实施例中,例如,加压进料系统20进一步包含但不限于用于气密密封燃料进料系统的气阀60,如圆顶阀、圆盘阀、双盘阀或挡板阀。电磁流量控制阀61使进料系统减压以重新填充并且使得排出的加压空气用作动力以从灰烬系统中去除灰烬。加压进料料斗63在压力下保持有机固体燃料,加压进料螺旋钻64然后将燃料从料斗63输送到旋转阀65。加压旋转进料阀65在压力下计量燃料并且在燃烧室26与在旋转阀65上方的燃料之间产生气闸。竖直的燃料进料管47将燃料从旋转阀65递送到燃烧室26的底部。在操作期间,旋转阀

65没有产生完美的密封或气闸,因为气体可能泄漏在阀的内部桶周围以及叶轮之间的开放空隙空间,所述开放空隙空间将加压气体输送到阀上方的低压区域。在现有技术系统中,由于压缩空气无法到达涡轮机以产生功,这将造成效率损失。另外,这些气体可能是热的并且随着气体朝向燃料传播可能引起热风险。

52.本发明的实施例利用泄漏对进料系统进行加压,在一些实施例中这可能花费5到15分钟。应理解,随着进料系统在压力下与燃烧室均衡,没有发生更多的逆流。料斗体积的大小可以被设置成容纳足够的燃料以运转1到6小时而不必再次填充,这将由泄漏引起的气体损失有效减少了平均90%。进料系统的另外的优点是,当燃料料斗需要被再次填充时,进料系统通过打开气阀并且使气体通过灰烬系统45排出并且将灰烬气动地移除到灰仓46中而减压。此系统和方法还减少或消除了对于二级压缩机对进料系统进行加压的需求以及对灰烬系统45的加压空气源的需求。

53.如图2-图4继续参考图1所示的,在一个实施例中,燃烧系统21进一步包含但不限于用于燃烧有机燃料以产生热的燃烧室或壳体26、容纳燃烧室26并提供加压冷却空气以在燃烧室26周围流动的压力容器28。压力容器28另外用于消除燃烧室26组件上的压差。生物质燃料(也就是说,以可再生方式产生的有机材料)包含例如如木屑、海藻、农业废物、克拉莎草(saw grass)等木质燃料、动物粪便(即粪肥)或甚至城市固体废物(msw)。有机材料还可以包含塑料材料。燃烧室26还包含用于将燃料递送到燃烧室26中的进料管47以及用于递送热以启动的电加热器51。

54.燃烧系统21还包含用于计量引导到燃烧室26中的固体燃料的质量的旋转阀65、用于从热交换器24递送燃烧空气的端口35、用于计量来自热交换器24的燃烧空气的任选的比例阀41、用于测量燃烧室26中的燃烧气体温度的温度传感器(例如,热电偶52)、用于测量进入涡轮机22的燃烧废气温度的温度传感器(例如,热电偶53)以及用于接收各种传感器输入(如温度、阀位置、速度等)并且用于控制系统100中的各种阀和电动机的控制器90。燃烧室26被配置成在高达1100℃的燃烧气体温度下操作,并且由如哈氏合金x(hastalloy x)等镍合金钢构造而成并且相较于耐火物质或陶瓷组件能够耐受高热和机械应力。镍合金还对燃烧气体的磨损和腐蚀作用具有抵抗力。在一个实施例中,燃烧室的内部表面涂覆有陶瓷复合涂层以提供较高耐磨和耐腐蚀性以及隔热特性。涂层的一些实例是氧化钇/氧化锆或氧化铝。在一个实施例中,燃烧室26的外部表面涂覆有隔离层以减少从燃烧室26到流过压力容器28的冷却空气的热损失。热隔离材料可以是喷涂耐火物质或毯式隔离材料。

55.在一个实施例中,颗粒分离器23进一步包含容纳多个单流旋风颗粒分离器27的压力容器29(图4)、用于微粒收集的分离料斗71、用于在灰烬去除期间气动隔离旋风分离器的旋风分离器排灰阀68、用于使来自燃料料斗的加压空气从料斗71气动去除颗粒的电磁流量控制阀70以及用于使颗粒进入灰仓46的电磁流量控制阀69。颗粒分离器23被配置成在高达1100℃的燃烧气体温度下操作,并且由如哈氏合金x等镍合金钢或其它镍合金钢构造而成,并且相较于耐火物质或陶瓷组件能够耐受高热和机械应力。镍合金还对燃烧气体的磨损和腐蚀作用具有抵抗力。在一个实施例中,旋风分离器的内部表面涂覆有陶瓷复合涂层以提供高耐磨性和隔热特性。涂层的一些实例是氧化钇/氧化锆或氧化铝。

56.在一个实施例中,单流旋风颗粒分离器27的外部表面涂覆有隔离层以减少从单流旋风颗粒分离器27到流过压力容器29的冷却空气的热损失。热隔离材料可以是喷涂耐火物

质或毯式隔离材料。旋风颗粒分离器23还包含废气集气室49、二级气体端口42、连接到端口42以自动控制与燃烧废气混合的二级空气的量的机动化比例气体流量阀41以及用于测量进入涡轮机入口端口72中的气体温度的温度传感器,如热电偶53。

57.chp系统100还使用高温热交换器24,所述高温热交换器包含用于将来自涡轮机38的热废气引导到热交换器24中的第一端口55、用于将来自热交换器24的冷废气引导到任选的二级热交换器以供有用的二级热使用的端口56、用于将冷、高压、压缩机空气引导到热交换器24中的输入端口57以及用于将来自热交换器24的热、高压、压缩机空气引导到燃烧室26中的端口58。高温热交换器24被配置成在高达约700℃的温度下操作。能够在此应用所需的高温和高压范围内运转的热交换器在所采用的金属的结构极限附近操作,所述金属通常由不锈钢或镍合金制成。因此,期望对燃烧气体的温度进行精确控制以确保没有超过高温热交换器24材料的温度极限。应理解,此类温度处于金属热交换器结构能力的末端,并且期望提供对递送到高温热交换器24的燃烧气体的温度的精确且精准控制。

58.在一个实施例中,使用单逆流热交换器来改善chp系统100的热电效率。应理解,其它热交换器配置是可能的。在一个实施例中,采用不锈钢或镍合金、单逆流板或管形热交换器,然而也可以利用其它类型,包含但不限于管和壳、微管、微通道、板型等。在一个实施例中,高温热交换器可以由陶瓷或镍合金钢构造而成。对进入高温热交换器24的燃烧气体温度的控制减少了两方面的成本。第一是严格控制燃烧外壳到高温热交换器24的温度使得使用不锈钢热交换器而非明显更昂贵的镍合金。第二成本节省是延长了热交换器的寿命,从而降低了随时间推移的维护成本。发电设备通常具有预期二十年的服务周期。在高压下操作高温热交换器可能经历可能导致组件更换短至5年的更高热应力。在良好受控燃烧气体温度下减少热应力将延长使用寿命,这可能导致维护成本减少高达25%。使用热交换器的优点是从涡轮机废气中回收热能以在压缩后预热燃烧空气。

59.开放式循环布雷顿燃气涡轮机系统22进一步包含用于压缩环境空气的涡轮机压缩机31、从涡轮机压缩机31出口到燃烧室压力容器28的流体连接32(图1),所述流体连接将经压缩的环境空气携带到燃烧室压力容器28。燃气涡轮机系统22还包含从旋风分离器出口端口49到膨胀涡轮机入口端口72的流体连接37。涡轮机膨胀机38操作以使工作气体膨胀并且产生有用功,例如转动发电机50以发电。涡轮机系统22还包含从膨胀涡轮机38的出口端口73到热交换器24的入口端口55的流体连接39。涡轮机系统还包含连接到涡轮机的轴以发电的发电机50。

60.在一个实施例中,在端口56处离开高温热交换器24的燃烧气体可以通过低温热交换器25以从经冷却的燃烧气体中回收另外的热以供如在任选的过程步骤250(图5)所描绘的低温热应用中使用。例如,在一个实施例中,经冷却的燃烧气体可以处于约200℃的温度下并且可以用于低温应用,包含但不限于热水、低压蒸汽、底循环发电、吸收制冷等。另外的经冷却的燃烧气体离开低温热交换器25并且如果需要可以排出或回收。

61.参考图2,继续参考图1,描绘了加压固体燃料进料以及灰烬去除系统。在一个实施例中,加压进料系统20进一步包含但不限于用于气密密封燃料进料系统的气阀60。电磁流量控制阀61使进料系统在重新填充期间减压并且使得排出的加压空气用作动力以从灰烬系统中去除灰烬。加压进料料斗63在压力下保持有机固体燃料,加压进料螺旋钻64将燃料从料斗63输送到旋转阀65,加压旋转进料阀65在压力下计量燃料并且在燃烧室26与旋转阀

65上方的燃料之间产生气闸,并且竖直的燃料进料管47将燃料递送到燃烧室26的底部。在操作期间,旋转阀没有产生完全的或完美的密封或气闸,因为气体可能泄漏在阀的内部桶周围以及叶轮之间的开放空隙空间,所述开放空隙空间将加压气体输送到阀上方的低压区域。由于压缩空气无法到达涡轮机以产生功,这通常将造成效率损失。另外,这些气体可能是热的并且随着气体朝向燃料传播可能引起火灾。本发明的实施例利用泄漏对进料系统进行加压,在一个实施例中这可能花费5到15分钟,并且随着进料系统在压力下与燃烧室均衡,没有发生更多的逆流。料斗体积的大小可以被设置成容纳足够的燃料以运转1到6小时而不必再次填充,这将由泄漏引起的气体损失有效减少了平均90%。进料系统的另外的优点是,当燃料料斗被再次填充时,系统通过打开气阀并且使气体通过灰烬系统排出并且将灰烬气动移除到灰仓中而减压。此方法还减少或消除了对于二级压缩机对进料系统进行加压的需求以及对灰烬系统的加压空气源的需求。

62.图3展示了通过旋转进料阀的气体泄漏通路。在一个实施例中,旋转阀65进一步包含但不限于用于计量进入燃烧室26中的燃料的旋转桶89以及用于防止跨阀的压力从系统中泄漏的桶壳体87。在操作中,固体有机燃料在重力作用下通过入口端口85进料到旋转阀的顶部。在桶旋转时,燃料填充旋转阀桶腔86。腔86中的燃料输送到旋转阀65的底侧并且在重力作用下落下通过燃烧室进料管47。桶中的空腔88含有来自燃烧室的加压气体,并且随着桶旋转将此气体输送到旋转阀65的顶侧。所有旋转阀中的旋转桶在叶轮的尖端与桶外壳87之间具有间隙。旋转阀在叶轮的尖端以及由空桶腔输送的气体体积两者周围经历气体泄漏。

63.现在参考图4,继续参考图1-图3,详细描述了燃烧和旋风分离器系统。在一个实施例中,燃烧系统21进一步包含但不限于用于燃烧有机燃料以产生热的燃烧室或壳体26、用于将燃料递送到燃烧室26的底部的燃料进料管47、用于递送热以启动的至少一个电加热器51、用于使热燃烧空气进入燃烧室中并且将固体有机燃料从中心进料管分配到燃料室的外半径的锥形入口集气室80以及接近切向于所述燃烧室的外半径定位的多个空气集气室管81。集气室管81促进燃烧室26内的高速度、湍流和气旋作用。

64.燃烧进一步包含容纳燃烧室26并提供在燃烧室26周围流动的加压冷却空气的压力容器28。压力容器28另外用于减少或消除燃烧室26组件上的压差。压力容器28接收来自涡轮机22的压缩空气并且使所述压缩空气通过端口82进入压力容器28。压缩空气在燃烧室26周围流动以在燃烧室26与压力容器28的壁之间提供断热层。然后压缩空气流出压力容器28并且进入颗粒分离器压力容器29。燃烧系统21还包含通过进料管47流体联接到燃烧室26的旋转阀65、用于从热交换器24递送燃烧空气的端口35、用于计量来自热交换器24的燃烧空气的任选的比例阀41、用于测量燃烧室26中的燃烧气体温度的温度传感器(例如,热电偶52)以及用于接收各种传感器输入(如温度、阀位置、速度等)并且控制系统100中的各种阀和电动机的控制器90。

65.燃烧室26被设计成在高达1100℃的燃烧气体温度下操作,并且由如哈氏合金x等镍合金钢构造而成并且相对于耐火物质或陶瓷组件能够耐受更高热和机械应力。镍合金还对燃烧气体的磨损和腐蚀作用具有抵抗力。在一个实施例中,燃烧室的内部表面涂覆有陶瓷复合涂层以提供较高耐磨和耐腐蚀性以及隔热特性。涂层的一些实例是氧化钇/氧化锆或氧化铝。在一个实施例中,燃烧室26的外部表面涂覆有隔离材料以减少从燃烧室26到流

过压力容器28的冷却空气的热损失。热隔离材料可以是喷涂耐火物质或毯式隔离材料。在系统启动期间,电加热器51通电并且加热直到1000℃,而涡轮机以低速旋转以提供空气流。允许固体有机燃料落入(例如,通过重力)到燃烧器的底部,其中至少一些燃料与加热器接触并且开始燃烧。在一个实施例中,涡轮机空气流在启动期间不足以将材料提升到悬浮液中但促进燃料快速燃烧。一旦燃烧发生,温度传感器52就将记录温度的上升,此时涡轮机22将增速以使燃烧空气加速并且将燃料提升到悬浮液中。

66.在一个实施例中,颗粒分离器23进一步包含容纳多个单流旋风颗粒分离器27的压力容器29、用于微粒收集的分离料斗71、用于在灰烬去除期间气动隔离所述多个单流旋风颗粒分离器的旋风分离器排灰阀68、灰烬出口周围的用于冷却颗粒的水冷夹套84、用于使来自燃料料斗的加压空气气动从料斗71中去除颗粒的电磁流量控制阀70以及用于使颗粒进入灰仓46的电磁流量控制阀69。颗粒分离器23被设计成在高达1100℃的燃烧气体温度下操作,并且由如哈氏合金x等镍合金钢构造而成并且相较于耐火物质或陶瓷组件能够耐受高热和机械应力。镍合金还对燃烧气体的磨损和腐蚀作用具有抵抗力。在一个实施例中,旋风分离器的内部表面涂覆有陶瓷复合涂层以提供高耐磨性和隔热特性。涂层的一些实例是氧化钇/氧化锆或氧化铝。在一个实施例中,单流旋风颗粒分离器27的外部表面涂覆有隔离材料以减少从单流旋风颗粒分离器27到流过压力容器29的冷却空气的热损失。热隔离材料可以是喷涂耐火物质或毯式隔离材料。旋风颗粒分离器23还包含废气集气室49、二级气体端口42、流体连接到端口42以自动控制与燃烧废气混合的二级空气的量的机动化比例气体流量阀41以及用于测量进入涡轮机入口端口72中的气体温度的温度传感器,如热电偶52。压力容器29提供了在单流旋风颗粒分离器27周围流动的加压冷却空气。压力容器29另外用于减少或消除单流旋风颗粒分离器27组件上的压差。压力容器29接收来自燃烧室压力容器28的压缩空气并且使所述压缩空气在单流旋风颗粒分离器27周围流动以在单流旋风颗粒分离器27与压力容器29的壁之间提供断热层。然后压缩空气流出压力容器29穿过端口83以进入热交换器24。

67.现在继续到图5,继续参考图1-图4,示出了控制chp系统100的燃烧的方法199的实施例。在操作中,方法199包含通过打开涡轮机22和电加热器51启动chp系统100。将环境空气递送到燃烧室26中,如在框200处所描绘的。在一个实施例中,在框210中,固体有机燃料由燃料进料系统20通过进料管47进料到燃烧室26的底部中。在框205中,燃烧空气由涡轮机压缩机31提供,所述燃烧空气通过流体连接32穿过压力容器28、29并且然后穿过热交换器24并通过流体连接35递送到燃烧室26。固体燃料通过阀65引入,从而将燃料递送到燃烧室26的底部。燃料沉积在温度高达1000c的电加热器上,在所述电加热器中,材料开始燃烧。在一个实施例中,旋转阀65用于控制燃料进入燃烧室26中的进料速率。当温度传感器52达到350℃时,涡轮机22的速度增加以促进更高的燃烧速率并进一步提高温度。阀65还按燃烧气流的比例增加燃料进料,直到达到所期望的工作温度设定点并且然后加热器51被关闭。在一个实施例中,旋转阀65可以包含多个腔并旋转以计量进入燃烧室26的固体燃料的量。旋转阀还用作气闸以防止热燃烧气体回流到燃料进料和有机燃料储器中。

68.对于燃料是有机材料的操作,材料可以被混合并表现出不同的热值以及不同的水分含量。在此类燃料的情况下,期望控制空气/燃料比,以维持更恒定的输出温度。确定进入燃烧室26的燃料流的水分和热值是困难的并且通常不是很实用。此外,由于这些不一致,废

气温度的波动可能是显著的。因此,在框220中,燃烧后废气温度的控制用于控制涡轮机入口端口72所期望的设定点温度。

69.在一个实施例中,燃烧过程的目标工作温度为约1050℃,这取决于所采用的燃料类型。应理解,燃烧过程中的其它燃烧工作温度是可能的,并且可以基于若干个因素进行选择。通常期望更高温度来更完全地燃烧燃料,而减少微粒排放、碳氢化合物排放(例如,一氧化碳(co)排放)的量,尽管较高的燃烧温度将增加一氧化二氮(nox)排放。在一个实施例中,这使燃烧室的所期望的工作温度介于1000℃与1100℃之间。此温度范围提供了所期望的燃烧水平,同时最大限度地减少了nox形成。

70.通过温度传感器52(例如,热电偶、ir传感器半导体传感器等)测量燃烧室26的出口处的燃烧气体温度,所述温度传感器用于控制旋转阀65和螺旋钻64向燃烧室26进给燃料的进料速率以及要引导到下游过程的高温气体。当气体离开燃烧室26时,温度由温度传感器52测量。控制器90具有定义的平均燃烧温度的设定点温度。在一个实施例中,控制器90采用时间平均温度测量来控制固体燃料旋转阀65的速度以控制燃料的进料速率。旋转阀被配置成将固体燃料进料到燃烧室26中,同时还提供气闸以使燃烧气体的逆流最小化。使用时间平均温度测量控制旋转阀允许旋转阀65维持更恒定的速度,而不是对燃烧气体的输出温度的波动作出响应。离开燃烧室26的气体温度可以高达1100℃,其超过涡轮机22的最高温度。高温是期望的以实现完全燃烧并消除未燃烧的碳氢化合物排放。

71.温度传感器52用于控制离开燃烧室26的燃烧气体的温度。温度传感器测量气体的瞬时温度并将其发送到控制器90。时间平均值用于与燃烧室26的设定点值进行比较并且控制维持设定点温度所需的燃料和空气的量。将瞬时值与设定点值进行比较,以确定与设定点值的偏差幅度。温度传感器53(图1)用于感测进入膨胀涡轮机38的废气的温度。气体的温度指示控制器90增加或减少从比例阀41到流体连接37中的气体流量,以将涡轮机入口气体温度调节到如过程步骤220中所描绘的所需设定点。当传感器53测量与设定点温度的偏差时,控制器90开始调整阀41,以预期废气到达涡轮机端口72。第一控制过程将基于二次气体的温度将阀打开或关闭到预定位置。一旦燃烧系统21中的燃烧气体和膨胀涡轮机38处的气体达到所期望的设定点温度,系统100就可以开始产生有用功。

72.在一个实施例中,压缩涡轮机抽吸经过滤的环境空气并将空气压缩到相对于功率输出的所期望的压力比,如在框200中所描绘的。压缩机涡轮机31和膨胀涡轮机38由公共轴机械联接并以相等速度转动。响应于对涡轮机22的电力需求,速度和压力比由控制器90控制。压缩空气如在过程步骤200中所描绘的流过燃烧系统21并且然后如在过程步骤225中所描绘的流到热交换器24。

73.有利地,在一个实施例中,在框225中,涡轮机22通过独立的气体回路连接到高温热交换器24,所述气体回路允许将来自膨胀涡轮机38废气的热传递到来自涡轮机压缩机31的燃烧空气中的方法。如在过程步骤225处所描绘的,涡轮机22将清洁的工作气体(例如,来自环境的环境空气)拉入压缩机31的入口中,其中工作气体被压缩。压缩气体通过流体连接32进料到燃烧压力容器28并且流过燃烧室26周围的集气室并且然后进入颗粒分离器压力容器29,在所述颗粒分离器压力容器中,压缩气体离开、流过颗粒分离器周围的集气室。然后空气通过流体连接33流向高温热交换器24的高压冷侧入口端口57。

74.通过从流过热交换器24中的单独通道的燃烧气体中提取热,经压缩的工作气体由

离开膨胀涡轮机38的废气加热。离开膨胀涡轮机38的低压热废气通过流体连接39流向热交换器24的入口端口55。来自废气的热被传递到压缩空气中,进入燃烧室并通过端口56离开热交换器24。剩余热可以用于另外的用途,如任选的框240和250中所描述的。经加热的压缩空气从热交换器端口58通过流体连接35行进到燃烧室26的入口集气室80。然后,热压缩空气流过多个管81进入到热燃烧室26中以诱导气旋作用并如框200所描绘的与固体燃料燃烧。

75.有利地,在一个实施例中,如在框210中所描绘的,离开燃烧室26的燃烧气体通过流体连接36流入多个单流旋风颗粒分离器27中,在所述多个单流旋风颗粒分离器中,从燃烧气体中去除10微米以上的颗粒。灰烬被收集在灰斗71中并且通过流体连接/导管45定期去除。灰仓阀69打开以允许来自燃料料斗63的加压空气气动地将灰烬输送到灰仓46中。旋风分离器还具有阀,所述阀在灰烬去除期间隔离旋风分离器,以在操作期间维持较高的旋风分离器压力。然后,经清洁的燃烧气体通过出口端口49离开旋风分离器到达涡轮机入口端口72。

76.在一个实施例中,离开出口端口49的废气处于高于1000℃的温度下并且超过涡轮机入口温度极限。如在框220中所描绘的,比例阀41从热交换器24流体联接到流体连接35。允许来自热交换器24的热压缩空气流过端口42并与流体连接37中的燃烧气体混合。温度传感器53用于控制比例阀41,以将燃烧气体的温度降低到所期望的涡轮机入口温度设定点。

77.然后燃烧气体通过膨胀涡轮机38,在所述膨胀涡轮机中,以在框230处所描绘的轴供电的形式产生有用功。在一个实施例中,涡轮机轴连接到发电机50以将此功转换为电力。在另一个实施例中,有用功用于执行制造过程。例如,有用功可以用于运行泵或其它机械过程,如机械制冷机、压缩机、蒸气压缩蒸馏、传送设备等。

78.在一个实施例中,在膨胀后,热涡轮机工作气体然后出于若干个原因用于提高chp系统100的效率和有效性。首先是热工作气体如在框225处所描绘的用于向燃烧系统21提供高温燃烧空气。另一个原因是通过使用如在任选的框240中描绘的第二循环来提供高温(700℃)、清洁的废气以产生额外的轴功率。涡轮机废气工作气体可以用于第二循环发电,例如在第二循环orc系统中以产生另外的功或电力。在一个实施例中,存在于废气中的约80%的燃烧输入热能可用于二次循环使用。在一个实施例中,例如,二次循环可以用于如本文所述的发电或用于其它用途,如但不限于水净化、脱盐和干燥材料。例如,虽然来自膨胀涡轮机38的经加热的膨胀工作气体的主要功能是如在框225中所描述的通过热交换器24提供燃烧空气预热,但热涡轮机气体可以用于另外的热传递或功产生。在一个实施例中,流体连接39处的工作气体温度为约700℃并且将不利用热交换器24而是流向热交换器以供第二循环使用。第二循环可以串联或并联布置。

79.有利地,对于大小被设置成产生75kw电功率的系统100,可以从第二循环过程中产生额外的40kw-150kw的额外功率。例如,利用可用废热的低温orc可以产生额外的40kw,而高温orc可以产生额外的75kw。更高效的循环,如封闭式再生布雷顿、斯特林或超临界co2发动机,可以产生超过100kw的额外功率。离开第二循环过程的进一步冷却的工作气体可能会被排出。此外,在一些实施例中,在第二循环过程之后,经冷却的工作气体可以用于任何另外的较低温度过程以回收如在过程步骤250中所描绘的任何残热,并且甚至可以回收以再次启动所述过程。

80.在一个实施例中,热工作气体通过流体连接39离开膨胀涡轮机38。流体连接39还可以联接到外部热系统以利用如在过程步骤250中所描绘的热气体。热应用可以将涡轮机废气与热交换器24用于较低温度(250℃)应用,或不将热交换器24用于高温(700℃)应用。在一个实施例中,涡轮机废气通过流体连接39流向高温应用,所述高温应用可以或可以不包含热交换器。应用包含高温干燥应用、淤渣干燥、热水净化以及空间加热和冷却。在另一个实施例中,在端口56处离开热交换器24的涡轮机废气可以通过低温热交换器25,以从经冷却的燃烧气体中回收另外的热用于如在任选的框250处所描绘的较低温度热应用。例如,在一个实施例中,经冷却的废气可以处于低于250℃的温度下并且可以用于低温应用,包含但不限于热水、低压蒸汽、底循环发电、吸收制冷等。另外的经冷却的燃烧气体离开低温热交换器25并且如果需要可以排出或回收。

81.术语“约”旨在包含与基于提交申请时可用设备的特定量的测量相关联的误差程度。例如,“约”可以包含给定值的

±

8%、或5%或2%的范围。

82.另外,术语“示例性”在本文中用于意指“用作实例、例子或说明”。在本文中被描述为“示例性”的任何实施例或设计并不一定要被解释为相较于其它实施例或设计更优选或有利。术语“至少一个”和“一个或多个”被理解为包含任何大于或等于一的整数,即一、二、三、四等。术语“多个”被理解为包含任何大于或等于二的整数,即二、三、四、五等。术语“连接”可以包含间接“连接”和直接“连接”。

83.本文所使用的术语仅用于描述特定实施例并且不旨在限制本公开。如本文所使用的,除非上下文另外清楚地指示,否则单数形式“一个/一种(a/an)”和“所述”也旨在包含复数形式。应进一步理解,当在本说明书中使用时,术语“包括(comprises)”和/或“包括(comprising)”指定所陈述特征、整数、步骤、操作、元件和/或部件的存在,但不排除存在或者添加一个或多个其他特征、整数、步骤、操作、元件、部件和/或其组。

84.虽然本公开仅结合有限数量的实施例进行详细规定,但应当容易理解,本公开并不限于此类公开的实施例。相反,可以对本公开进行修改,以并入任何数量的变更、修改、取代或等效布置,这些变更、修改、取代或等效布置不是以前描述的,但与本公开的精神和范围相称。此外,虽然已经描述了本公开的各个实施例,但应当理解,示例性实施例可以仅包含所描述的一些示例性方面。因此,本公开不应被视为受前述描述的限制,而仅受所附权利要求的范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1