油箱盖及发动机的制作方法

1.本实用新型涉及机车配件领域,具体涉及一种油箱盖及发动机。

背景技术:

2.通用发动机,常用作微耕机、割草机、水泵、高压清洗机、扫雪机、发电机等工作机的动力装置。发动机工作时,油箱内的燃油液面会受到震动作用而发生剧烈跳动,同时燃油因为震动摩擦作用,燃油挥发加剧,油箱内压力增加;当跳起的燃油到达到密封垫通气孔时,在箱体压力作用下被挤出密封垫并被海绵吸附;随着时间的延长,海绵吸附燃油达到饱和状态;同时在箱体压力作用下,饱和状态的海绵上燃油被挤到通气板的通气道内,然后燃油会通过油箱盖和油箱之间的通气路径流出油箱盖;溢出的燃油不仅污染环境还会带来安全隐患,给用户的使用体验带来不便,以及造成不好的印象。

3.因此,为解决以上问题,需要一种油箱盖,能够降低燃油通过油箱盖的溢出,降低污染的同时降低安全风险,并能提升用户体验感。

技术实现要素:

4.有鉴于此,本实用新型的目的是克服现有技术中的缺陷,提供油箱盖,能够降低燃油通过油箱盖的溢出,降低污染的同时降低安全风险,并能提升用户体验感。

5.本实用新型的油箱盖,包括油箱盖本体、密封垫和挡板,当油箱盖本体安装于油箱的油箱口时,所述密封垫密封设置于油箱盖本体和油箱口之间;所述密封垫上具有平衡油箱内气压的通气孔,所述挡板设置于通气孔下部,用于阻挡燃油飞溅进入通气孔。发动机工作时,油箱的油箱口朝上设置,油箱内的燃油液面处的燃油会受到震动作用而发生剧烈跳动,同时燃油因为震动摩擦作用,燃油挥发加剧,油箱内压力增加,油气混合物会通过通气孔平衡油箱内气压和油箱外气压,本方案中挡板位于通气孔的底部,跳起的燃油大部分会被挡板阻挡,无法直接到达到密封垫上开设的通气孔,可极大的降低燃油通过通气孔的泄露,其中所述挡板可直接成型于油箱口的内壁,也可连接于密封垫设置在通气孔的底部,挡板的布置方式不唯一,在此不再赘述。

6.进一步,所述通气孔为多个,所述密封垫上形成有通气槽,多个所述通气孔开设于通气槽。由于大部分的燃油液滴以及油气混合物被挡板阻挡,但仍有部分细小的燃油液滴以及油气混合物会通过挡板到达密封垫上开设的通气孔,并在油箱内压力的作用下由通气孔排出,由于密封垫通气孔数量是多个的,可以分散箱体压力作用下,使得从单个通气孔被挤出燃油减少,并且通气槽还可作为储油槽使用,使得存储由压力挤入通气槽的燃油,并在发动机非工作状态下由通气孔回流至油箱,降低燃油的泄露;本方案中所述通气槽由密封垫的中部朝向油箱内部凹陷形成,所述通气孔开设于通气槽的槽底;便于连通油箱内外气压,平衡油箱内部与外部的压力,同时在静置状态下可保证冷却的燃油液滴的有效回流;当然所述通气孔还可同时开设于通气槽的侧壁,以实现有效通气的作用,在此不再赘述。

7.进一步,所述通气槽内设置有用于分离进入通气孔中油气混合物的过滤件。通过

通气孔的细小燃油液滴在持续压力的作用下会继续蔓延到过滤件上,油气混合的燃油液滴在过滤件的作用下会使得燃油与气态物进行分离,并在燃油凝聚后通过通气孔回流到油箱中,以使得通过过滤件的油气混合物中不含液滴,不会形成液滴而流出油箱盖,最后油箱的燃油蒸气仅以过滤后的气态形式通过油箱盖和油箱之间的通气路径排出,不会造成燃油的泄露,降低污染并能提高安全性。

8.进一步,所述密封垫和油箱盖本体之间设置有通气板,所述通气板上具有连通通气槽的通气道。如图所示的,油箱盖本体安装于油箱口时将通气板和密封垫同时压紧在油箱的油箱口,拆卸时通气板和密封垫与油箱盖本体形成整体拆卸,且通气板设置在密封垫之上,通气道开设于通气板的顶面,且连通通气槽与油箱盖和油箱之间的通气路径;使得油箱的内外气压相平衡,结构简单且通气性优良。

9.进一步,所述通气板上具有连通通气道并设置于通气槽内的主气道,所述过滤件设置于主气道的进气口。所述通气道为若干条,若干条通气道沿主气道的周向分别连通于主气道;所述主气道为由通气板朝向油箱内部凸出形成的筒状结构,且主气道设置在通气槽内部;便于对过滤后的气体及时排出,且过滤件设置在主气道的进气口对主气道的进气口形成封挡,更能进一步防止油气混合物不经过滤的泄露,提高安全性。

10.进一步,所述密封垫上设置有用于安装挡板的连接部。连接部直接设置在密封垫上,以提高挡板安装的便捷性,当然挡板还可以设置于油箱口的方式,起到对通气孔的阻挡,在此不再赘述。

11.进一步,所述通气槽的底部朝向油箱内部凸出形成连接部,多个所述通气孔位于连接部的周向。本方案中的连接部直接形成于通气槽的底部,且所述通气孔为四个均匀分布于连接部的周向,所述通气孔为直孔,便于对通气孔的遮挡,或者连接部还可形成于密封垫的周缘与挡板连接,起到阻挡燃油直接溅射进入通气孔的作用,在此不再赘述。

12.进一步,所述通气孔沿连接部的周向靠近连接部的根部开设。所述连接部的根部即为由密封垫延伸出连接部的位置,通气孔沿连接部的周向靠近连接部的根部开设有利于对燃油液滴的阻挡,并增大细小燃油液滴以及油气混合物的游离路径,从而降低燃油液滴涌入至通气孔,降低燃油的泄露。

13.进一步,所述通气槽由密封垫的中部朝向油箱内部凹陷形成,所述连接部形成于通气槽底部的中部;多个所述通气孔沿连接部的周向均匀开设于通气槽的槽底。如图所示,过滤件设置在通气槽的顶部,连接部由通气槽的槽底的中部向油箱内部凸出形成,且四个通气孔沿连接部周向均匀分布在连接部周围,挡板即设置在连接部上,使得通气孔位于挡板和过滤件之间,不仅能降低燃油直接进入通气孔,并能对进入通气孔的燃油进行过滤分离,降低燃油通过油箱盖和油箱之间的通气路径流出。

14.本实用新型还公开了一种发动机,所述发动机至少包括油箱,油箱的油箱口通过所述的油箱盖封闭。发动机工作时,油箱内的燃油液面处的燃油会受到震动作用而发生剧烈跳动,同时燃油因为震动摩擦作用,燃油挥发加剧,油箱内压力增加,油气混合物会通过通气孔泄压,平衡油箱内的气压,本方案中通气孔位于油箱盖本体和挡板之间,跳起的燃油大部分会被挡板阻挡,无法直接到达到密封垫上开设的通气孔,可极大的降低燃油通过通气孔的泄露。

15.本实用新型的有益效果是:本实用新型公开的一种油箱盖,发动机工作时,油箱内

的燃油液面处的燃油会受到震动作用而发生剧烈跳动,同时燃油因为震动摩擦作用,燃油挥发加剧,油箱内压力增加,油气混合物会通过通气孔泄压,平衡油箱内的气压,本方案中通气孔位于油箱盖本体和挡板之间,跳起的燃油大部分会被挡板阻挡,无法直接到达到密封垫上开设的通气孔,可极大的降低燃油通过通气孔的泄露;由于大部分的燃油液滴以及油气混合物被挡板阻挡,但仍有部分细小的燃油液滴以及油气混合物会通过挡板到达密封垫上开设的通气孔,并在油箱内压力的作用下由通气孔排出,由于密封垫通气孔数量是多个的,可以分散箱体压力,平衡油箱内部与外部的压力,油气混合的燃油液滴在过滤件的作用下会使得燃油与气态物进行分离,并在燃油凝聚后通过通气孔回流到油箱中,以使得通过过滤件的油气混合物中不含液滴,不会形成液滴而流出油箱盖,最后油箱的燃油蒸气仅以过滤后的气态形式通过油箱盖和油箱之间的通气路径排出,不会造成燃油的泄露,降低污染并能提高安全性。

附图说明

16.下面结合附图和实施例对本实用新型作进一步描述:

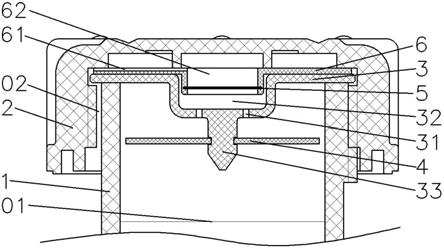

17.图1为本实用新型的结构示意图;

18.图2为本实用新型图1的截面部分结构示意图;

19.图3为本实用新型的爆炸结构示意图。

具体实施方式

20.图1为本实用新型的结构示意图,本方案中所述的上和下等方位词均指代图2中油箱盖封闭于油箱口顶部时的上和下等方位,在此不再赘述;如图所示,本实施例中的油箱盖包括包括油箱盖本体2、密封垫3和挡板4,当油箱盖本体2安装于油箱的油箱口时,所述密封垫3密封设置于油箱盖本体和油箱口之间;所述密封垫3上具有平衡油箱内气压的通气孔31,所述挡板4设置于通气孔3下部,用于阻挡燃油飞溅进入通气孔。发动机工作时,油箱的油箱口朝上设置,油箱1内的燃油液面01处的燃油会受到震动作用而发生剧烈跳动,同时燃油因为震动摩擦作用,燃油挥发加剧,油箱1内压力增加,油气混合物会通过通气孔31平衡油箱内气压和油箱外气压,本方案中通气孔31位于油箱盖本体2和挡板4之间,跳起的燃油大部分会被挡板4阻挡,无法直接到达到密封垫3上开设的通气孔31,可极大的降低燃油通过通气孔31的泄露,其中所述挡板可直接成型或连接于油箱盖,也可连接于密封垫,以构成挡板设置在通气孔底部的方式即能满足阻挡需求,挡板的布置方式不唯一,在此不再赘述。

21.本实施例中,所述通气孔31为多个,所述密封垫3上形成有通气槽32,多个所述通气孔31开设于通气槽32。由于大部分的燃油液滴以及油气混合物被挡板4阻挡,但仍有部分细小的燃油液滴以及油气混合物会通过挡板4到达密封垫3上开设的通气孔31,并在油箱1内压力的作用下由通气孔31排出,由于密封垫3通气孔31数量是多个的,所述的多个至少为两个,根据实际情况调整通气孔的数量,在此不再赘述,可以分散箱体压力作用下,使得从单个通气孔31被挤出燃油减少,并且通气槽32还可作为储油槽使用,使得存储由压力挤入通气槽32的燃油,并在发动机非工作状态下由通气孔31回流至油箱1,降低燃油的泄露;本方案中所述通气槽32由密封垫3的中部朝向油箱内部凹陷形成,所述通气孔31设置有四个,开设于通气槽32的槽底;便于连通油箱内外气压,同时在静置状态下可保证冷却的燃油液

滴的有效回流;当然所述通气孔31还可同时开设于通气槽32的侧壁,以实现有效通气的作用,在此不再赘述。

22.本实施例中,所述通气槽32内设置有用于分离进入通气孔31中油气混合物的过滤件5。通过通气孔31的细小燃油液滴在持续压力的作用下会继续蔓延到过滤件5上,油气混合的燃油液滴在过滤件5的作用下会使得燃油与气态物进行分离,并在燃油凝聚后通过通气孔31回流到油箱1中,以使得通过过滤件5的油气混合物中不含液滴,不会形成液滴而流出油箱盖,最后油箱1的燃油蒸气仅以过滤后的气态形式通过油箱盖和油箱1之间的通气路径02排出,不会造成燃油的泄露,降低污染并能提高安全性。

23.本实施例中,所述密封垫3和油箱盖本体2之间设置有通气板6,所述通气板6上具有连通通气槽32的通气道61。如图所示的,油箱盖本体2安装于油箱口时将通气板6和密封垫3同时压紧在油箱的油箱口,拆卸时通气板和密封垫与油箱盖本体形成整体拆卸,且通气板6设置在密封垫3之上,通气道61开设于通气板6的顶面,且连通通气槽32与油箱盖和油箱1之间的通气路径02;使得油箱1的内外气压相平衡,结构简单且通气性优良。

24.本实施例中,所述通气板6上具有连通通气道61并设置于通气槽32内的主气道62,所述过滤件5设置于主气道62的进气口。如图所示所述通气道61为若干条,若干条通气道61沿主气道62的周向呈放射状分别连通于主气道62;所述主气道62为由通气板6朝向油箱内部凸出形成的筒状结构,且主气道62设置在通气槽32内部;便于对过滤后的气体及时排出,且过滤件5设置在主气道62的进气口对主气道的进气口形成封挡,更能进一步防止油气混合物不经过滤的泄露,提高安全性,所述过滤件为40-120目的过滤网,优选的过滤件为40目的过滤网,所述过滤件还可由其他以实现对油气分离的目的设置的结构或是材料替代,在此不再赘述。

25.本实施例中,所述密封垫3上设置有用于安装挡板4的连接部33。连接部33直接设置在密封垫3上,以提高挡板4安装的便捷性,当然挡板4还可以设置于油箱口的方式,起到对通气孔31的阻挡,在此不再赘述。

26.本实施例中,所述通气槽32的底部朝向油箱1内部凸出形成连接部33,多个所述通气孔31位于连接部33的周向。本方案中的连接部33直接形成于通气槽32的底部,或者连接部33还可形成于密封垫3的周缘与挡板4连接,起到阻挡燃油直接飞溅进入通气孔31的作用,在此不再赘述;所述挡板为中心具有安装孔的片状板,挡板通过安装孔以嵌入的方式固定于连接部33上,四个所述通气孔均为直孔,并均匀的分布于连接部33的周向,便于对通气孔31的遮挡,如图所示的,连接部呈柱状由上至下延伸形成,所述连接部的周向即为连接部的径向方向。

27.本实施例中,所述通气孔31沿连接部33的周向靠近连接部33的根部开设。所述连接部33的根部即为由密封垫3延伸出连接部33的位置,通气孔31沿连接部33的周向靠近连接部33的根部开设有利于对燃油液滴的阻挡,并增大细小燃油液滴以及油气混合物的游离路径,从而降低燃油液滴涌入至通气孔31,降低燃油的泄露。

28.本实施例中,所述通气槽32由密封垫3的中部朝向油箱1内部凹陷形成,所述连接部33形成于通气槽32底部的中部;多个所述通气孔31沿连接部33的周向均匀开设于通气槽32的槽底。如图所示,过滤件5设置在通气槽32的顶部,连接部33由通气槽32底部的中部向油箱1内部凸出形成,且四个通气孔31沿连接部33周向均匀分布在连接部33周围,挡板4即

设置在连接部33上,使得通气孔31位于挡板4和过滤件5之间,不仅能降低燃油直接进入通气孔31,并能对进入通气孔31的燃油进行过滤分离,降低燃油通过油箱盖和油箱1之间的通气路径02流出。

29.本实用新型还公开了一种发动机,所述发动机至少包括油箱1,油箱1的油箱口通过所述的油箱盖封闭。发动机工作时,油箱1内的燃油液面01处的燃油会受到震动作用而发生剧烈跳动,同时燃油因为震动摩擦作用,燃油挥发加剧,油箱1内压力增加,油气混合物会通过通气孔31泄压,平衡油箱1内的气压,本方案中通气孔31位于油箱盖本体2和挡板4之间,跳起的燃油大部分会被挡板4阻挡,无法直接到达到密封垫3上开设的通气孔31,可极大的降低燃油通过通气孔31的泄露。

30.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1