一种用于晶圆芯片探针结构的加工方法与流程

1.本发明涉及晶圆芯片探针结构的加工技术领域,具体为一种用于晶圆芯片探针结构的加工方法。

背景技术:

2.目前,现有的晶圆芯片探针结构在进行加工时,需要对其进行研磨加工,然而晶圆芯片探针结构在研磨工艺上,由于机台设计的限制,使用横向角度进行研磨的方式,仅可单次单只研磨,造成生产的速度无法批量化的生产,需购置大量的研磨设备,以应付交货的时间,同时增大生产成本。为此,我们提出一种用于晶圆芯片探针结构的加工方法。

技术实现要素:

3.本发明的目的在于提供一种用于晶圆芯片探针结构的加工方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种用于晶圆芯片探针结构的加工方法,包括以下步骤:

5.步骤一:卷料线材的选用,采购特制0.5mm铍铜卷料线材进料;

6.步骤二:整直及切割,在步骤一种的卷料进厂后,由于是卷料弯曲的,所以必需进行整直及切割,裁切至20mm后,为符合后道工序需做表面清洗,洗脱油脂及杂质;

7.步骤三:热处理加硬,在步骤二中整直及切割以及表面清洗后的卷料,依美规铍铜金属特性可做热处理的调整,让原本线体维氏硬度280,经过高温400度,维持3个小时后,加硬至维氏硬度达380到420,以利特制砂轮研磨时,对应研磨速度、力度及反作用力,不会弹开;

8.步骤四:一次电镀隔氧化,对步骤三中处理后的卷料进行初步一次电镀,让空气中的湿度、温度不对铍铜进行氧化作用,造成黑斑氧化;

9.步骤五:直向式角度研磨,研磨工序,使用专门客制化直向式角度高精度研磨设备进行批量化的生产,且每次研磨时上料为若干支,并且利用数控气缸控制研磨速度,加上特制设备,使磨制针尖达1um或15um之间;

10.步骤六:微雕蚀刻,采用化学微雕针尖成型为子弹头型;

11.步骤七:表面清洗抛光,对步骤二中经过微雕处理过后,对针体全身进行后抛光清洗,让针体表面光泽明亮;

12.步骤八:依要求客制折弯探针,使用端对晶圆芯片的电极及尺寸要求,针对客户下的规格进行针的折弯,其折弯的重点,弯针的角度范围及针锥长度范围内都必而透过客制化弯针机来进行使用端的规格要求;

13.步骤九:二次贵金属电镀,即该铍铜弯/直针,已为成品可符合使用端要求,使探针在子弹头型上进行二次电镀;

14.步骤十:探针检测,使用检测设备对探针进行多参数检测,检测合格后的,置针在

特制的真空储存盒,探针进行贴标签出货。

15.优选的,所述步骤二中整直及切割设备为,该设备是客制化整直裁切设备,专对于0.5mm线材,长度20mm的规格进行整直裁切。

16.优选的,所述步骤五中研磨中上料数量为10到15支,。

17.优选的,所述步骤五中特制设备为砂轮、微调角度机架,透镜监控研磨平整度等。

18.优选的,所述步骤八中弯针的角度范围为110度至120度,针锥的长度范围为2.5mm至4.5mm。

19.优选的,所述步骤十中的检测设备为二次元投影设备和电性测试机,电性测试机通电测试验证up/down life time testing,且检测时进行批量检测。

20.优选的,所述步骤十中探针检测参数为探针角度、针尖r角、整体外观、电性测试。

21.与现有技术相比,本发明的有益效果是:

22.本发明微蚀刻可控制针尖大小,范围可达1um至15um之间,后工序增加金属电镀针体(铑、镍、铂、钯或金),可让针体表面可达800维式硬度,且选择的贵金属都是高导电和耐磨的特性,故验证过后,可大幅提升探针对晶圆芯片的测试寿命。

附图说明

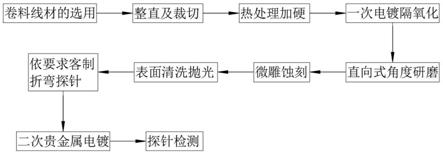

23.图1为本发明整体方法流程图;

24.图2为本发明探针结构示意图;

25.图3为本发明图2中a区域放大图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.请参阅图1

‑

3,本发明提供一种技术方案:一种用于晶圆芯片探针结构的加工方法,包括以下步骤:

28.步骤一:卷料线材的选用,采购特制0.5mm铍铜卷料线材进料;

29.步骤二:整直及切割,在步骤一种的卷料进厂后,由于是卷料弯曲的,所以必需进行整直及切割,该设备是客制化整直裁切设备,专对于0.5mm线材,长度20mm的规格进行整直裁切,为符合后道工序需做表面清洗,洗脱油脂及杂质;

30.步骤三:热处理加硬,在步骤二中整直及切割以及表面清洗后的卷料,依美规铍铜金属特性可做热处理的调整,让原本线体维氏硬度280,经过高温400度,维持3个小时后,加硬至维氏硬度达380到420,以利特制砂轮研磨时,对应研磨速度、力度及反作用力,不会弹开;

31.步骤四:一次电镀隔氧化,对步骤三中处理后的卷料进行初步一次电镀,让空气中的湿度、温度不对铍铜进行氧化作用,造成黑斑氧化;

32.步骤五:直向式角度研磨,研磨工序,使用专门客制化直向式角度高精度研磨设备进行批量化的生产,不同于一般市面上单支单磨,改为一次上料10到15支,并且利用数控气

缸控制研磨速度,加上特制砂轮、微调角度机架,透镜监控研磨平整度等,使磨制针尖达1um或15um之间;

33.步骤六:微雕蚀刻,即经过大量的使用端的经验反馈及验证,针尖的成型必需为子弹头型(如图),不可一味的针尖死尖的,故我方增加了高精密微蚀刻技术,由于上述的直向式角度研度,使针尖已经是极细,大约在1um到3um之间,已经没有办法再用研磨的方式来进行子弹头的成型,其物理性质上已经没有办法再做调整,改用为化学来微雕针尖成型为子弹头型,为我方对该方案做出新型的做法,抛开传统单用研磨的方式成型,即为发明技术上的突破;

34.步骤七:表面清洗抛光,对步骤二中经过微雕处理过后,对针体全身进行后抛光清洗,让针体表面光泽明亮;

35.步骤八:依要求客制折弯探针,使用端对晶圆芯片的电极及尺寸要求,针对客户下的规格进行针的折弯,其折弯的重点,针对客户下的规格进行针的折弯,其折弯的重点,弯针的角度110度至120度范围及针锥长2.5mm至4.5mm长度范围内都必而透过客制化弯针机来进行使用端的规格要求;

36.步骤九:二次贵金属电镀,即该铍铜弯/直针,已为成品可符合使用端要求,但我方加强探针在子弹头型上的导电性、耐磨性及一致性,增加了二次贵金属电镀(铑、镍、铂、钯或金),以确保探针成型的外观一致性,针尖耐磨并且电性稳定,即大幅度提升探针测试寿命;

37.步骤十:探针检测,最后工序透过二次元投影设备进行批量检验,探针角度、针尖r角、整体外观、电性测试机通电测试验证up/down life time testing后,置针在特制的真空储存盒,贴标签做回朔管理/出货。

38.工作原理:透过上述的直向式角度研磨方式,磨制出高精度直针针尖,可达1um的极细针尖。但极细的针尖,不一定合适使用端的测试条件,故此新颖改善方法为增加微蚀刻及电镀方案,双管齐下。

39.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

40.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1